Na prática, o revestimento PVD não é aplicado diretamente na madeira bruta. Embora a Deposição Física de Vapor (PVD) seja um processo altamente versátil compatível com metais, cerâmicas e muitos plásticos, as propriedades naturais da madeira — porosidade, teor de umidade e baixa tolerância ao calor — a tornam fundamentalmente incompatível com o processo PVD padrão. Obter um acabamento PVD em um produto de madeira requer uma preparação especializada em várias etapas para primeiro transformar sua superfície em um substrato adequado.

O principal desafio não é o processo PVD em si, mas as características inerentes da madeira. Para aplicar PVD com sucesso, a madeira deve primeiro ser completamente selada para criar uma superfície não porosa e estável ao vácuo, fazendo-a efetivamente se comportar como plástico ou metal.

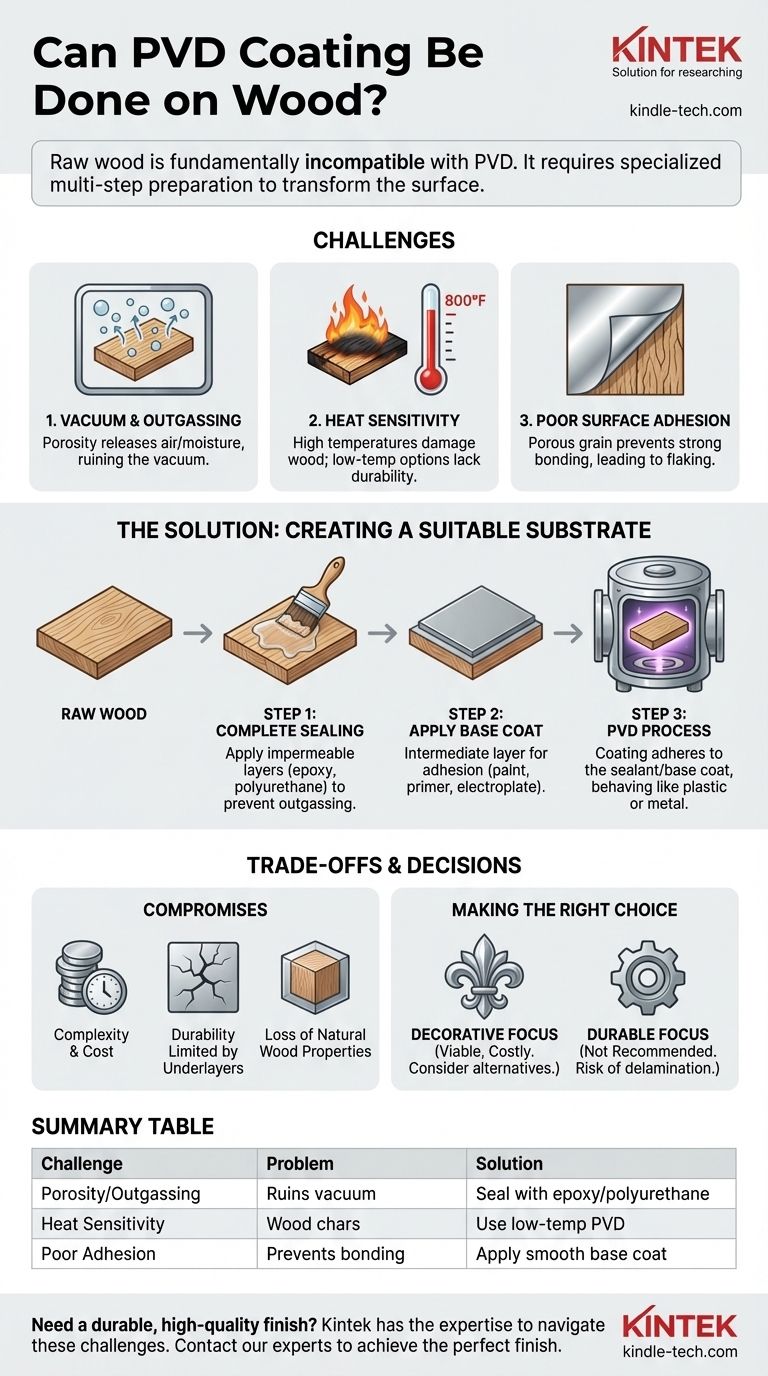

Por que o Revestimento PVD Direto na Madeira é Problemático

O PVD cria uma película fina vaporizando um material sólido em vácuo e depositando-o em um substrato alvo. A natureza da madeira apresenta três obstáculos principais a esse processo.

O Ambiente da Câmara de Vácuo

O PVD requer um ambiente de alto vácuo para permitir que as partículas vaporizadas viajem livremente. A madeira é porosa e contém naturalmente ar e umidade aprisionados. Quando colocada em vácuo, esse material aprisionado escapará em um processo chamado desgaseificação, que desestabiliza o vácuo, contamina a câmara e impede a formação de um revestimento uniforme e de alta qualidade.

Sensibilidade à Temperatura do Substrato

Muitos processos PVD industriais operam em temperaturas elevadas para garantir forte adesão e um revestimento durável. Alguns processos exigem o aquecimento do substrato a mais de 425°C (800°F). A madeira não consegue suportar essas temperaturas e seria severamente danificada ou até mesmo entraria em combustão muito antes da conclusão do processo de revestimento. Embora existam alguns métodos PVD de baixa temperatura, eles podem não oferecer a mesma durabilidade.

Má Adesão da Superfície

As películas PVD requerem uma superfície limpa, lisa e não porosa para obter adesão ideal. A granulação natural e a estrutura celular da madeira bruta fornecem uma base deficiente para a camada microscópica de um revestimento PVD, levando a uma ligação fraca e alta probabilidade de descamação ou descolamento.

A Solução: Criando um Substrato Adequado

A chave para aplicar um acabamento PVD a um objeto de madeira é primeiro modificar sua superfície para que ela não se comporte mais como madeira. Isso envolve encapsulá-la em um material compatível com o processo PVD.

Etapa 1: Selagem Completa

A primeira e mais crítica etapa é selar completamente a superfície da madeira. Isso é tipicamente feito aplicando várias camadas espessas de um material não poroso, como um epóxi, poliuretano ou laca especializada de alto teor de sólidos. O objetivo é criar uma barreira impermeável que impeça qualquer desgaseificação da madeira quando colocada sob vácuo.

Etapa 2: Aplicação de uma Camada Base

Depois que a madeira é perfeitamente selada e lisa, uma camada base intermediária é frequentemente aplicada. Esta camada serve como a base ideal para a adesão do revestimento PVD. Para aplicações decorativas, isso pode ser uma camada de tinta ou primer. Para aplicações mais robustas, a peça selada pode ser eletrodepositada com um metal como níquel ou cromo, pois o PVD adere excepcionalmente bem a essas superfícies.

Etapa 3: O Processo PVD

Somente depois que a madeira estiver totalmente selada e preparada com uma camada base adequada, ela pode ser colocada em uma câmara PVD. Neste ponto, o processo não é diferente do revestimento de uma peça plástica. O material PVD adere ao selante ou à camada base, não à própria madeira.

Compreendendo as Desvantagens

Embora tecnicamente possível através da preparação, este método vem com compromissos significativos que são cruciais para entender.

Complexidade e Custo

Este processo de várias etapas é significativamente mais trabalhoso e caro do que aplicar PVD a um material compatível como o aço inoxidável. O custo de selagem, lixamento e aplicação de camadas base pode facilmente exceder o custo do próprio processo PVD.

A Durabilidade é Limitada pelas Camadas Inferiores

A durabilidade do produto final não é apenas uma função do revestimento PVD duro. Seu ponto fraco é a adesão da camada selante inicial à madeira. Qualquer impacto que danifique essa ligação subjacente fará com que todo o sistema de revestimento — selante, camada base e PVD — falhe e delamine.

Perda das Propriedades Naturais da Madeira

Este método encapsula completamente a madeira. O produto final terá a aparência e o toque de metal ou plástico revestido, não de madeira. Embora um selante transparente possa preservar a aparência visual da granulação da madeira por baixo, o calor tátil e o caráter da madeira são perdidos.

Fazendo a Escolha Certa para Sua Aplicação

Antes de prosseguir com este processo complexo, esclareça seu objetivo final.

- Se o seu foco principal é um acabamento metálico decorativo: O PVD em madeira selada é uma opção viável, mas cara. Você também deve avaliar alternativas como tintas metálicas de alta qualidade, folhas ou douração, que podem alcançar uma estética semelhante com menos complexidade.

- Se o seu foco principal é uma superfície altamente durável e resistente ao desgaste: Este método geralmente não é recomendado. O risco de delaminação do substrato de madeira é alto. Uma solução de engenharia melhor é usar um componente metálico revestido com PVD ou aplicar uma folha de madeira sobre um substrato metálico que possa ser revestido de forma confiável.

Em última análise, aplicar PVD com sucesso na madeira é uma questão de transformar sua superfície, equilibrando o acabamento de alta tecnologia desejado com os limites práticos do material orgânico subjacente.

Tabela Resumo:

| Desafio | Por que é um Problema para PVD | Solução |

|---|---|---|

| Porosidade e Desgaseificação | Ar/umidade aprisionados arruínam o vácuo. | Sela a madeira com epóxi ou poliuretano. |

| Sensibilidade ao Calor | A madeira carboniza em altas temperaturas PVD. | Use processos PVD de baixa temperatura. |

| Má Adesão | Superfície áspera e porosa impede a ligação. | Aplique uma camada base lisa e não porosa. |

Precisa de um acabamento durável e de alta qualidade para o seu produto?

Embora o revestimento PVD em madeira seja complexo, a KINTEK possui a experiência e o equipamento para ajudá-lo a navegar pelos desafios. Quer o seu projeto exija preparação de superfície especializada ou você esteja explorando materiais alternativos, nossa equipe pode fornecer uma solução adaptada às suas necessidades de laboratório ou fabricação.

Entre em contato com nossos especialistas hoje para discutir como podemos ajudá-lo a alcançar o acabamento perfeito para sua aplicação.

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Equipamento de Esterilização VHP Peróxido de Hidrogênio Esterilizador de Espaço H2O2

- Barco de Evaporação Especial de Molibdênio, Tungstênio e Tântalo

As pessoas também perguntam

- Como o PECVD e o CVD diferem? Um Guia para Escolher o Processo de Deposição de Filme Fino Certo

- Por que o PECVD comumente usa entrada de energia RF? Para Deposição Precisa de Filmes Finos em Baixa Temperatura

- Quais são as vantagens da PECVD? Permite a Deposição de Filmes Finos de Alta Qualidade a Baixa Temperatura

- O que é o método de deposição química de vapor ativada por plasma? Uma solução de baixa temperatura para revestimentos avançados

- Como a energia RF cria plasma? Obtenha Plasma Estável e de Alta Densidade para Suas Aplicações