Sim, inequivocamente. A Deposição Física de Vapor (PVD) não é apenas compatível com o alumínio, mas é um processo industrial amplamente utilizado para melhorar suas propriedades. O PVD permite que um material leve e econômico como o alumínio adquira características de superfície superiores, incluindo maior durabilidade, resistência à corrosão e um acabamento estético premium.

A principal conclusão é que o PVD não é apenas um revestimento sobre o alumínio; é uma transformação de superfície. O processo permite que você imbuía o alumínio com as características de alto desempenho de outro material, superando as limitações inerentes do alumínio sem sacrificar seu baixo peso.

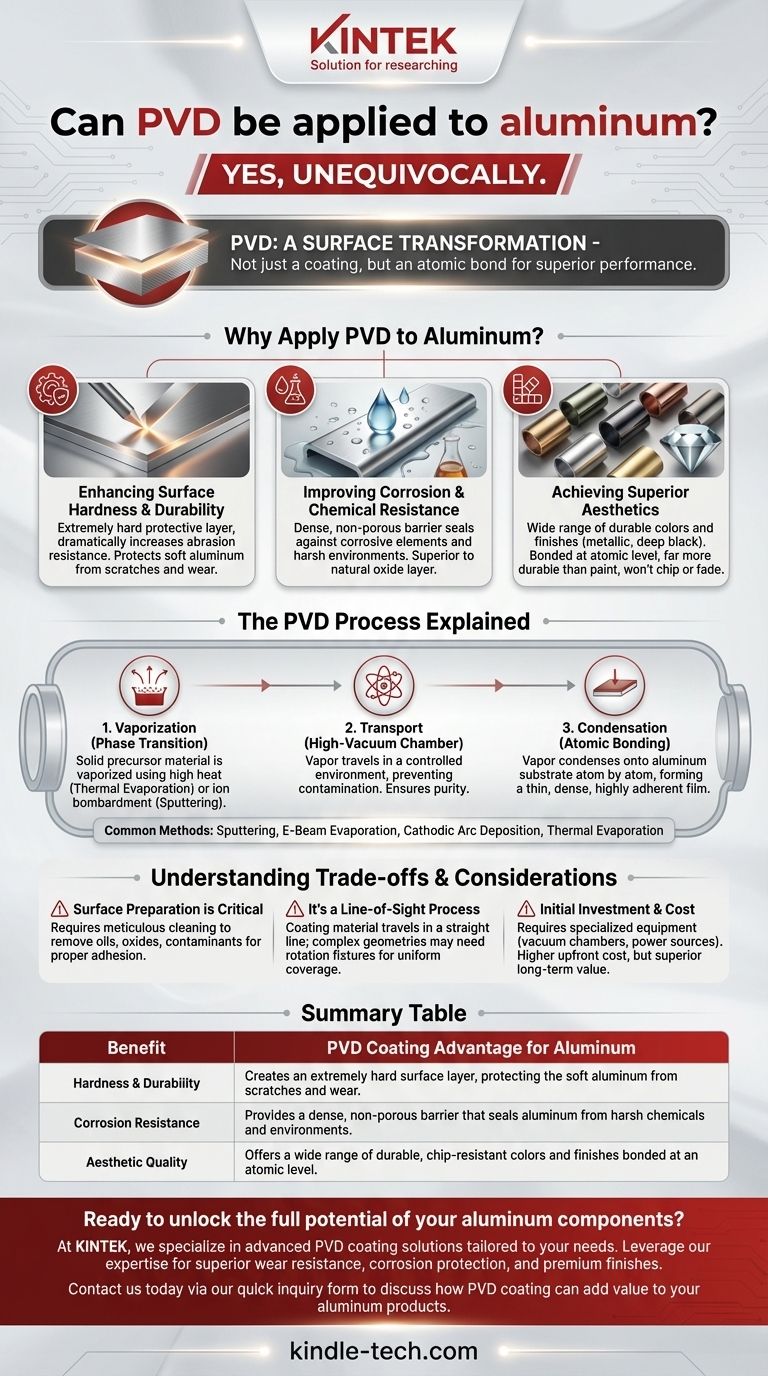

Por que aplicar PVD ao alumínio?

Aplicar um revestimento PVD a um substrato de alumínio é uma decisão estratégica para atualizar o desempenho do material. Isso permite que designers e engenheiros usem alumínio em aplicações onde ele falharia de outra forma.

Aumentando a dureza e a durabilidade da superfície

O alumínio é um metal relativamente macio, o que o torna propenso a arranhões e desgaste. Os revestimentos PVD são extremamente duros, criando uma camada protetora que aumenta drasticamente a resistência à abrasão do produto final.

Melhorando a resistência à corrosão e a produtos químicos

Embora o alumínio forme naturalmente uma camada de óxido protetora, ele ainda é vulnerável a certos produtos químicos e condições ambientais. Um revestimento PVD fornece uma barreira densa e não porosa, selando eficazmente o alumínio contra elementos corrosivos.

Alcançando estética superior

O PVD pode depositar uma ampla gama de materiais, oferecendo uma variedade de cores e acabamentos — de brilhos metálicos a pretos profundos. Esses acabamentos são muito mais duráveis do que tinta ou outros métodos tradicionais de coloração, pois o revestimento é ligado em nível atômico.

O processo PVD explicado

Em sua essência, PVD descreve uma família de processos que ocorrem dentro de uma câmara de alto vácuo. Este ambiente controlado é fundamental para a pureza e qualidade do revestimento final.

O princípio central: transição de fase

O processo envolve três etapas fundamentais. Primeiro, um material precursor sólido (o revestimento) é vaporizado usando um método físico, como calor alto (Evaporação Térmica) ou bombardeio de íons (Sputtering).

Em segundo lugar, esse vapor viaja através da câmara de vácuo. O vácuo garante que os átomos vaporizados não colidam com ar ou outros contaminantes a caminho do alvo.

Finalmente, o vapor se condensa no substrato de alumínio, formando um filme fino, denso e altamente aderente. Isso acontece átomo por átomo, criando uma ligação poderosa.

Métodos de deposição comuns

Embora o princípio seja o mesmo, existem vários métodos para vaporizar o material de origem. Técnicas comuns incluem Sputtering, Evaporação por Feixe de Elétrons (E-Beam), Deposição por Arco Catódico e Evaporação Térmica. O método escolhido depende do material de revestimento e das propriedades de filme desejadas.

Entendendo as compensações e considerações

Embora poderoso, o PVD é um processo técnico com requisitos específicos que devem ser compreendidos para garantir o sucesso.

A preparação da superfície é crítica

A qualidade de um revestimento PVD depende inteiramente da limpeza do substrato de alumínio. A superfície deve ser meticulosamente limpa para remover quaisquer óleos, óxidos ou contaminantes, pois estes impedirão a adesão adequada.

É um processo de linha de visão

Na maioria dos métodos PVD, o material de revestimento viaja em linha reta da fonte para o substrato. Isso significa que geometrias complexas com reentrâncias profundas ou superfícies ocultas podem ser difíceis de revestir uniformemente sem acessórios sofisticados de rotação de peças.

Investimento inicial e custo

O PVD requer equipamentos especializados, incluindo câmaras de vácuo e fontes de energia de alta potência. Isso o torna um processo mais complexo e muitas vezes mais caro inicialmente em comparação com métodos tradicionais como pintura ou anodização, embora frequentemente ofereça um valor superior a longo prazo.

Como aplicar isso ao seu projeto

Sua decisão de usar PVD deve ser impulsionada pelo objetivo de desempenho específico que você precisa alcançar para sua peça de alumínio.

- Se o seu foco principal for a estética: O PVD fornece um acabamento premium e altamente durável em várias cores que não descasca, desbota ou lasca como a tinta.

- Se o seu foco principal for a durabilidade: O PVD é a escolha ideal para adicionar uma superfície dura e resistente ao desgaste para proteger o alumínio contra arranhões e abrasão em aplicações de alto contato.

- Se o seu foco principal for a resistência à corrosão: O PVD cria uma barreira inerte que é essencial para proteger componentes de alumínio usados em condições químicas ou ambientais adversas.

Em última análise, aplicar PVD ao alumínio permite que você projete um produto final que aproveita o melhor de ambos os materiais — a natureza leve e trabalhável do substrato e as propriedades de alto desempenho do revestimento.

Tabela de resumo:

| Benefício | Vantagem do revestimento PVD para alumínio |

|---|---|

| Dureza e durabilidade | Cria uma camada de superfície extremamente dura, protegendo o alumínio macio contra arranhões e desgaste. |

| Resistência à corrosão | Fornece uma barreira densa e não porosa que sela o alumínio contra produtos químicos e ambientes agressivos. |

| Qualidade estética | Oferece uma ampla gama de cores e acabamentos duráveis e resistentes a lascas, ligados em nível atômico. |

Pronto para desbloquear todo o potencial dos seus componentes de alumínio?

Na KINTEK, somos especializados em soluções avançadas de revestimento PVD adaptadas às suas necessidades específicas. Se o seu projeto exige resistência superior ao desgaste, proteção aprimorada contra corrosão ou um acabamento premium e duradouro, nossa experiência em equipamentos de laboratório e consumíveis garante um resultado de alta qualidade.

Entre em contato conosco hoje através do nosso formulário de consulta rápida para discutir como o revestimento PVD pode agregar valor aos seus produtos de alumínio e elevar o desempenho do seu projeto.

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Equipamento de Esterilização VHP Peróxido de Hidrogênio Esterilizador de Espaço H2O2

- Barco de Evaporação Especial de Molibdênio, Tungstênio e Tântalo

As pessoas também perguntam

- Por que o PECVD é ecologicamente correto? Entendendo os benefícios ecológicos do revestimento aprimorado por plasma

- Qual é um exemplo de PECVD? RF-PECVD para Deposição de Filmes Finos de Alta Qualidade

- Por que o PECVD comumente usa entrada de energia RF? Para Deposição Precisa de Filmes Finos em Baixa Temperatura

- Quais são as aplicações do PECVD? Essencial para Semicondutores, MEMS e Células Solares

- Quais são as vantagens da PECVD? Permite a Deposição de Filmes Finos de Alta Qualidade a Baixa Temperatura