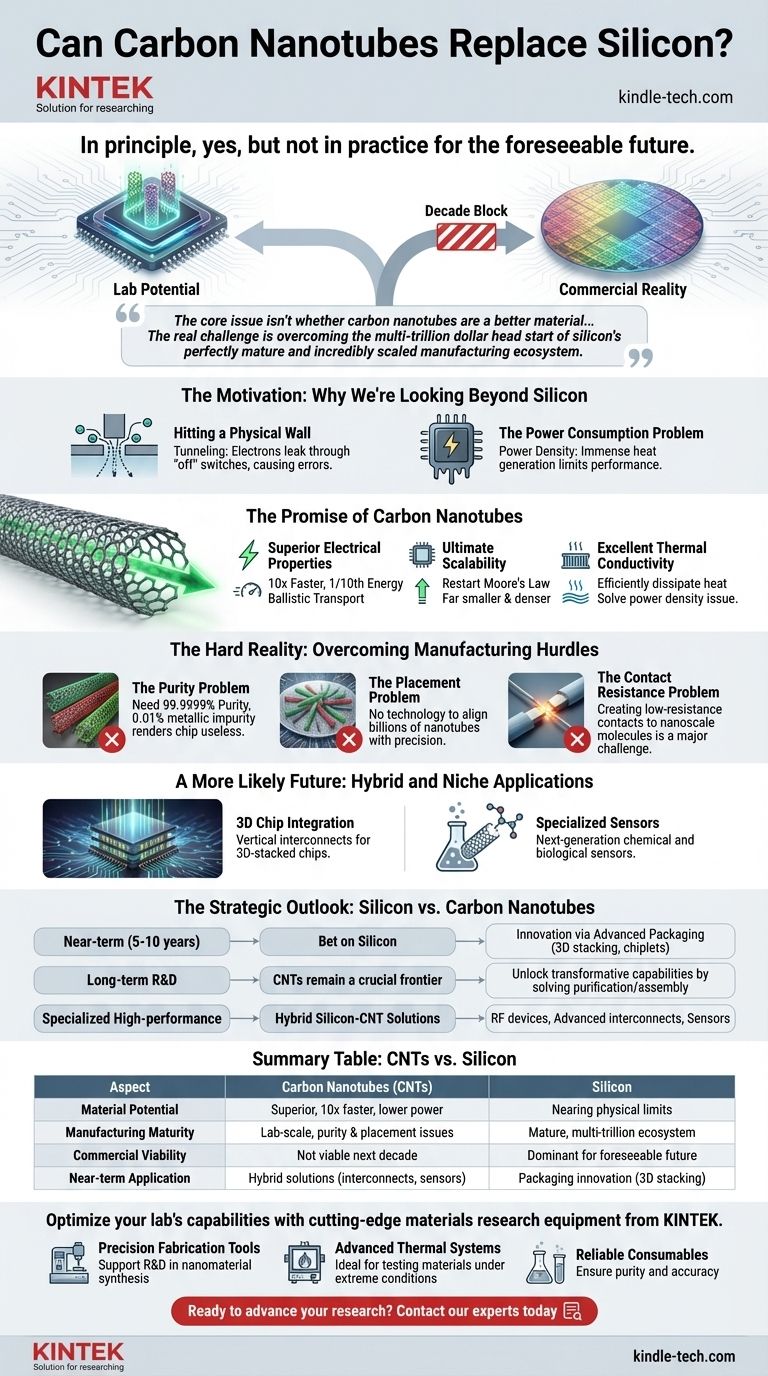

Em princípio, sim, mas não na prática para o futuro próximo. Embora os nanotubos de carbono (NTCs) possuam propriedades elétricas muito superiores ao silício e tenham sido usados para construir processadores funcionais em ambientes de laboratório, eles enfrentam desafios monumentais de fabricação e pureza. Esses obstáculos tornam comercialmente inviável para os NTCs substituir o silício como base da indústria global de semicondutores na próxima década.

A questão central não é se os nanotubos de carbono são um material melhor para transistores — em nanoescala, eles são. O verdadeiro desafio é superar a vantagem de trilhões de dólares do ecossistema de fabricação perfeitamente maduro e incrivelmente escalado do silício.

A Motivação: Por Que Estamos Olhando Além do Silício

Por décadas, a indústria de tecnologia foi impulsionada pela Lei de Moore — a duplicação previsível de transistores em um chip a cada dois anos. Esse progresso foi alcançado pela redução implacável dos transistores de silício. No entanto, estamos agora nos aproximando dos limites físicos fundamentais desse processo.

Atingindo uma Barreira Física

À medida que os componentes de silício encolhem para apenas alguns nanômetros, um efeito quântico mecânico chamado tunelamento torna-se um problema sério. Os elétrons podem vazar através do interruptor "desligado" do transistor, ou porta, causando erros e desperdiçando energia. Isso torna a escalabilidade adicional cada vez mais difícil e menos eficaz.

O Problema do Consumo de Energia

Mesmo antes de atingirmos o limite físico absoluto, o calor se torna o principal gargalo. Empacotar mais transistores de silício em uma pequena área gera imenso calor. Este problema de densidade de potência limita o desempenho do chip muito mais do que nossa capacidade de gravar fisicamente componentes menores.

A Promessa dos Nanotubos de Carbono

Os nanotubos de carbono são moléculas cilíndricas de átomos de carbono que são incrivelmente pequenas — tão estreitas quanto um nanômetro de diâmetro. Eles representam um dos candidatos mais promissores para a eletrônica pós-silício.

Propriedades Elétricas Superiores

Os NTCs podem conduzir eletricidade com quase nenhuma resistência, uma propriedade conhecida como transporte balístico. Isso significa que os elétrons podem voar através deles sem espalhamento, permitindo transistores que são potencialmente 10 vezes mais rápidos e usam um décimo da energia de seus equivalentes de silício.

Escalabilidade Máxima

Devido ao seu tamanho minúsculo, os NTCs poderiam, teoricamente, ser usados para construir transistores e processadores muito menores e mais densamente empacotados do que qualquer coisa alcançável com silício. Isso poderia reiniciar o motor da Lei de Moore.

Excelente Condutividade Térmica

Os NTCs também são excelentes condutores térmicos. Sua capacidade de dissipar calor eficientemente é uma vantagem crucial que poderia ajudar a resolver o problema de densidade de potência que assola os chips de silício de alto desempenho.

A Dura Realidade: Superando Obstáculos de Fabricação

Apesar de sua perfeição teórica, o caminho de uma demonstração de laboratório para um chip comercial de bilhões de transistores é bloqueado por desafios práticos imensos.

O Problema da Pureza

Os NTCs podem se formar em dois tipos: semicondutores (que podem ser ligados e desligados) e metálicos (que estão sempre ligados). Para um processador, você precisa de bilhões de NTCs puramente semicondutores. Mesmo uma impureza metálica de 0,01% na mistura pode causar curtos-circuitos e tornar um chip inútil. Alcançar 99,9999% de pureza em escala industrial continua sendo um problema não resolvido.

O Problema do Posicionamento

Os chips modernos são construídos com precisão quase atômica. A fabricação de silício permite o posicionamento perfeito de bilhões de componentes. Atualmente, não existe tecnologia que possa posicionar e alinhar bilhões de nanotubos de carbono individuais em uma bolacha com a densidade e perfeição exigidas.

O Problema da Resistência de Contato

Um transistor é inútil se você não consegue fazer a eletricidade entrar e sair dele eficientemente. Criar um contato elétrico de baixa resistência para uma molécula que tem apenas um nanômetro de largura é um profundo desafio de engenharia. A alta resistência de contato pode facilmente anular os benefícios de desempenho intrínsecos do próprio NTC.

Um Futuro Mais Provável: Aplicações Híbridas e de Nicho

Em vez de uma substituição completa, o futuro mais provável envolve os NTCs aumentando o silício de maneiras especializadas. Essa abordagem híbrida aproveita o melhor dos dois mundos: a fabricação madura do silício e as propriedades únicas dos NTCs.

Integração de Chips 3D

Uma das aplicações de curto prazo mais promissoras é o uso de NTCs como interconexões verticais em chips empilhados em 3D. À medida que os fabricantes de chips empilham camadas de silício para aumentar a densidade, os fios que os conectam se tornam um grande gargalo. A condutividade superior dos NTCs os torna um material ideal para essas conexões.

Sensores Especializados

Os NTCs têm uma relação área de superfície-volume extremamente alta, tornando-os incrivelmente sensíveis ao seu ambiente. Isso os torna perfeitos para sensores químicos e biológicos de próxima geração, uma aplicação onde os obstáculos de fabricação em massa são menos críticos do que o desempenho único.

A Perspectiva Estratégica: Silício vs. Nanotubos de Carbono

Compreender o estado desses materiais exige separar o potencial teórico da realidade comercial.

- Se o seu foco principal é a computação comercial de curto prazo (próximos 5-10 anos): Aposte no silício. A inovação virá de embalagens avançadas, como empilhamento 3D e chiplets, não de uma mudança fundamental de material.

- Se o seu foco principal é P&D de longo prazo ou materiais avançados: Os NTCs continuam sendo uma fronteira crucial para a eletrônica pós-silício, onde resolver os desafios de purificação e montagem direcionada poderia desbloquear capacidades transformadoras.

- Se o seu foco principal são aplicações especializadas e de alto desempenho: Observe o surgimento de soluções híbridas de silício-NTCs primeiro, provavelmente em áreas como dispositivos de radiofrequência (RF), interconexões avançadas ou sensores altamente sensíveis.

O caminho final para o futuro da computação depende de dominar a fabricação em escala atômica.

Tabela Resumo:

| Aspecto | Nanotubos de Carbono (NTCs) | Silício |

|---|---|---|

| Potencial do Material | Transporte balístico superior, 10x mais rápido, menor consumo de energia | Atingindo os limites físicos fundamentais |

| Maturidade da Fabricação | Escala de laboratório; desafios de pureza e posicionamento | Ecossistema perfeitamente maduro, de trilhões de dólares |

| Viabilidade Comercial | Não viável para a próxima década | Dominante para o futuro previsível |

| Aplicação de Curto Prazo | Soluções híbridas (interconexões, sensores) | Inovação contínua em embalagens e empilhamento 3D |

Otimize as capacidades do seu laboratório com equipamentos de pesquisa de materiais de ponta da KINTEK.

À medida que a indústria de semicondutores ultrapassa os limites da Lei de Moore, ter as ferramentas certas para a pesquisa avançada de materiais é crucial. Quer você esteja explorando nanotubos de carbono, alternativas ao silício ou soluções híbridas, a KINTEK fornece o equipamento de laboratório de alta precisão e os consumíveis de que você precisa para impulsionar a inovação.

- Ferramentas de Fabricação de Precisão: Apoie sua P&D em síntese e caracterização de nanomateriais.

- Sistemas Térmicos Avançados: Ideais para testar materiais em condições extremas.

- Consumíveis Confiáveis: Garanta pureza e precisão em cada experimento.

Pronto para avançar sua pesquisa? Entre em contato com nossos especialistas hoje para discutir como as soluções da KINTEK podem acelerar o desenvolvimento de sua próxima geração de eletrônicos.

Guia Visual

Produtos relacionados

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Forno Tubular Dividido de 1200℃ com Tubo de Quartzo Forno Tubular de Laboratório

- Forno de Prensagem a Quente a Vácuo Máquina de Prensagem a Vácuo Forno Tubular

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

As pessoas também perguntam

- Qual é a utilidade da pulverização catódica por RF? Essencial para Depositar Filmes Isolantes de Alta Qualidade

- Para que são usados os materiais de película fina? Alimentando Eletrônicos, Óptica e Dispositivos Médicos

- Quais são as aplicações úteis dos nanotubos de carbono? Aprimoramento de Materiais para Baterias, Compósitos e Eletrônicos

- Quais são as aplicações dos nanotubos de carbono? Desbloqueie o Desempenho em Baterias, Compósitos e Eletrónica

- Por que os nanotubos de carbono têm alta resistência? O Segredo Atômico para um Desempenho de Material Inigualável

- Os nanotubos de carbono podem ser usados como suporte de catalisador? Sim, para um desempenho catalítico superior.

- Qual é a taxa de deposição e quais são os seus compromissos associados? Equilíbrio entre Velocidade e Qualidade no Crescimento de Filmes Finos

- Para que são usados os filmes finos? Desbloqueie propriedades avançadas de materiais para suas aplicações