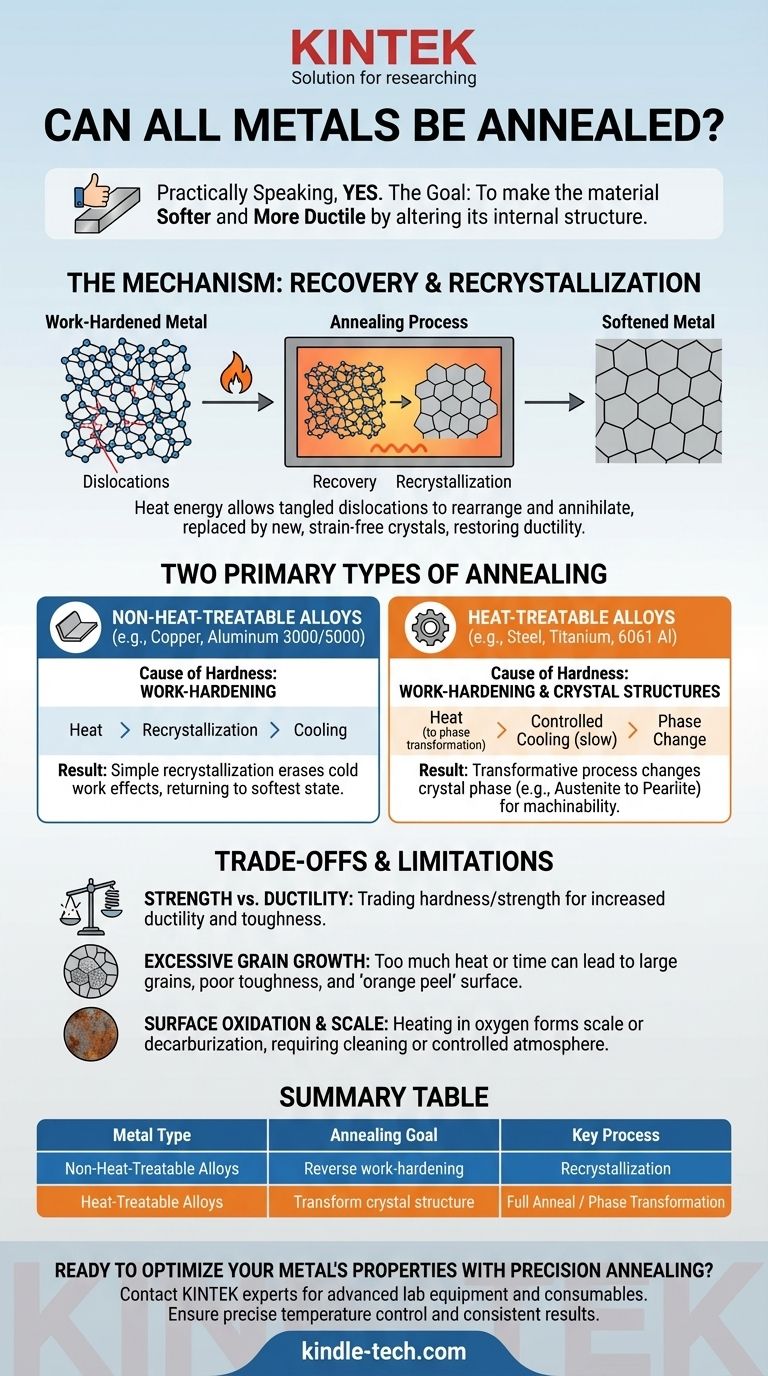

Na prática, sim, quase todos os metais e ligas comuns podem passar por um processo térmico chamado recozimento. No entanto, o termo "recozimento" descreve uma família de processos, e seu método e resultado específicos dependem inteiramente da estrutura cristalina subjacente do metal e se ele é tratável termicamente. O objetivo é sempre tornar o material mais macio e mais dúctil, alterando sua estrutura interna.

A distinção crítica não é se um metal pode ser aquecido, mas por que ele está duro em primeiro lugar. O recozimento reverte eficazmente a dureza resultante do trabalho mecânico (encruamento), mas para ligas de alta resistência, envolve uma transformação mais complexa de sua estrutura cristalina fundamental.

O Que o Recozimento Realmente Faz a um Metal

Para entender o escopo do recozimento, devemos primeiro definir sua função central em um nível microscópico. É um processo controlado de aquecimento e resfriamento projetado para aproximar um material de seu estado de energia mais estável e baixo.

Revertendo os Efeitos do Encruamento

Quando você dobra, lamina ou trefila um metal, você está criando defeitos microscópicos em sua rede cristalina chamados discordâncias. À medida que essas discordâncias se multiplicam e se emaranham, elas impedem maior deformação, tornando o metal mais duro, mais forte e mais quebradiço. Isso é conhecido como encruamento ou endurecimento por deformação.

O Mecanismo: Recuperação e Recristalização

O recozimento reverte esse processo. Ao aquecer o metal a uma temperatura específica, você fornece energia térmica suficiente para que seus átomos se movam. Isso permite que as discordâncias emaranhadas se reorganizem e se aniquilem, uma fase chamada recuperação.

Com calor suficiente, cristais (ou grãos) inteiramente novos e livres de tensão começam a se formar e crescer, substituindo os antigos e deformados. Isso é recristalização, que efetivamente apaga os efeitos do encruamento e restaura a ductilidade do metal.

O Objetivo: Um Estado Mais Macio e Mais Dúctil

O resultado desse processo é um metal significativamente mais macio e mais trabalhável. Conforme a referência afirma, isso reduz o risco de o metal fraturar sob tensão e o torna muito mais adequado para etapas subsequentes de fabricação, como usinagem, estampagem ou trefilação profunda.

Por Que o "Recozimento" Varia Entre os Tipos de Metal

A nuance da pergunta "Todos os metais podem ser recozidos?" reside no fato de que existem duas fontes primárias de dureza nos metais: encruamento e tratamento térmico. O processo de recozimento difere dependendo de qual fonte de dureza se destina a remover.

Para Ligas Não Tratáveis Termicamente

Esta categoria inclui metais puros como cobre e alumínio, bem como muitas de suas ligas (por exemplo, alumínio das séries 3000 ou 5000). Esses materiais só podem ser endurecidos por encruamento.

Para eles, o recozimento é um processo de recristalização simples. Aquecê-los acima de sua temperatura de recristalização simplesmente apaga os efeitos do trabalho a frio, devolvendo-os ao seu estado mais macio possível. O processo é simples e altamente eficaz.

Para Ligas Tratáveis Termicamente

Este grupo inclui todos os aços carbono e ligados, bem como alumínio tratável termicamente (por exemplo, 6061, 7075) e ligas de titânio. Esses materiais obtêm sua alta resistência não apenas do encruamento, mas de estruturas cristalinas específicas e duras (como a martensita no aço) criadas por um processo de resfriamento rápido (têmpera).

Para essas ligas, o recozimento é um processo transformador. Não se trata apenas de remover discordâncias; trata-se de usar o calor para mudar completamente a fase cristalina. Por exemplo, um "recozimento total" em um aço endurecido envolve aquecê-lo até que ele se transforme em uma fase chamada austenita, e depois resfriá-lo muito lentamente para permitir a formação de uma estrutura macia e grossa de perlita. Isso torna o aço ultraduro usinável.

Entendendo as Compensações e Limitações

Embora o recozimento seja uma ferramenta poderosa, não é isento de consequências. Seu objetivo principal é induzir maciez, o que acarreta um custo direto.

A Compensação Óbvia: Resistência por Ductilidade

O recozimento torna um metal mais fraco. Você está fundamentalmente trocando dureza e resistência por um aumento na ductilidade e tenacidade. Este é o resultado desejado ao preparar um material para conformação, mas a peça acabada quase certamente exigirá um tratamento térmico subsequente ou um processo de encruamento para atingir sua resistência final necessária.

O Risco de Crescimento Excessivo de Grão

Se a temperatura de recozimento for muito alta ou mantida por muito tempo, os cristais recém-formados podem crescer excessivamente. Embora o material fique muito macio, grãos grandes podem levar a baixa tenacidade e um acabamento superficial áspero conhecido como "casca de laranja" quando a peça é formada posteriormente.

Oxidação da Superfície e Casca

Aquecer metais na presença de oxigênio fará com que uma camada de óxido, ou casca, se forme na superfície. Para algumas aplicações, isso deve ser limpo. Em aços carbono, manter o material em altas temperaturas por muito tempo também pode causar descarburação — a perda de carbono da superfície, que amolece o exterior e é frequentemente um defeito crítico. É por isso que muitos processos de recozimento são realizados em uma atmosfera controlada e sem oxigênio.

Como Aplicar Isso ao Seu Projeto

Sua escolha de processo térmico depende inteiramente do material que você está usando e do seu objetivo final para a peça de trabalho.

- Se o seu foco principal é amolecer uma peça encruada para conformação adicional (por exemplo, um tubo de cobre ou chapa de alumínio): Você precisa de um recozimento de recristalização padrão para restaurar a ductilidade.

- Se o seu foco principal é tornar uma peça de aço de alta resistência usinável: Você precisa de um processo específico, como um recozimento total ou recozimento esferoidizante, para transformar a microestrutura em sua forma mais macia possível.

- Se o seu foco principal é otimizar a resistência de uma liga tratável termicamente: O recozimento é apenas uma etapa em um processo de múltiplas fases que também incluirá tratamento de solução, têmpera e envelhecimento.

Compreender esses princípios permite que você use o tratamento térmico não como uma receita rígida, mas como uma ferramenta precisa para projetar as propriedades exatas do material que você precisa.

Tabela Resumo:

| Tipo de Metal | Objetivo do Recozimento | Processo Chave | Resultado |

|---|---|---|---|

| Ligas Não Tratáveis Termicamente (por exemplo, Cobre, Alumínio séries 3000/5000) | Reverter o encruamento | Recristalização | Restaura a maciez e a ductilidade |

| Ligas Tratáveis Termicamente (por exemplo, Aço, Alumínio 6061/7075, Titânio) | Transformar a estrutura cristalina | Recozimento Total / Transformação de Fase | Cria estado macio e usinável |

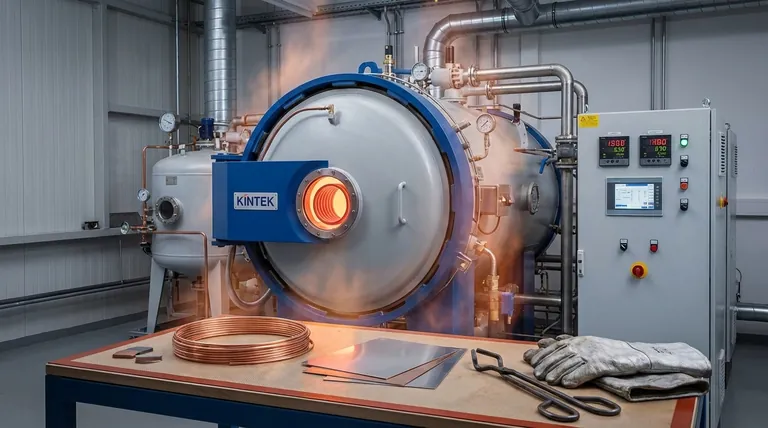

Pronto para otimizar as propriedades do seu metal com recozimento de precisão? Na KINTEK, nos especializamos em fornecer equipamentos de laboratório avançados e consumíveis adaptados às suas necessidades de processamento térmico. Se você está trabalhando com ligas não tratáveis termicamente ou metais tratáveis termicamente complexos, nossas soluções garantem controle de temperatura preciso e resultados consistentes.

Entre em contato com nossos especialistas hoje mesmo para discutir como podemos ajudá-lo a alcançar o equilíbrio perfeito entre resistência e ductilidade para suas aplicações laboratoriais!

Guia Visual

Produtos relacionados

- Forno de Sinterização e Brasagem por Tratamento Térmico a Vácuo

- Forno de Tratamento Térmico a Vácuo com Revestimento de Fibra Cerâmica

- Forno de Tratamento Térmico a Vácuo de Molibdênio

- Forno de Tratamento Térmico a Vácuo e Sinterização de Tungstênio de 2200 ℃

- Forno de Grafitação de Filme de Alta Condutividade Térmica de Grafite

As pessoas também perguntam

- Por que um forno a vácuo deve ser usado para as folhas catódicas de baterias de Li2MnSiO4? Garanta o Desempenho Máximo e a Estabilidade

- Qual é a faixa de um teste de vazamento a vácuo? Escolha a sensibilidade certa para o seu sistema

- Por que é necessário um forno de alta temperatura e alto vácuo para Inconel 718? Garanta a Integridade e Resistência do Material

- Qual é o processo de brasagem em forno? Una Metais com Precisão e Escala

- Por que um forno de alta temperatura a vácuo é essencial para a silicição XTO? Garanta um Revestimento Puro para Metais Refratários

- O que é pirólise controlada? Um guia para converter resíduos em produtos valiosos

- Qual o papel de um forno de recozimento a vácuo de alta temperatura em ligas de Ti-Cr-Al-Nb-V? Otimizar a Transformação de Fase

- Qual é a diferença entre brasagem e soldagem? Um guia para junções mais fortes versus mais suaves