Importância dos elementos de aquecimento nos fornos de vácuo

Critérios para a seleção de materiais de aquecimento

Ao selecionar materiais de aquecimento para fornos de vácuo, vários factores críticos devem ser considerados para assegurar um desempenho ótimo e longevidade. O critério principal écondutividade térmicaque influencia diretamente a eficiência da transferência de calor dentro do forno. Os materiais com elevada condutividade térmica, como o tungsténio e o molibdénio, são preferidos porque podem distribuir o calor uniformemente, minimizando os pontos quentes e assegurando uma temperatura consistente em toda a peça de trabalho.

Outro aspeto essencial é aestabilidade a altas temperaturas. Os elementos de aquecimento devem manter a sua integridade estrutural e resistir à deformação, mesmo em condições extremas. Esta estabilidade é crucial para evitar qualquer falha mecânica, que poderia levar a um tempo de inatividade significativo e a reparações dispendiosas. Materiais como as ligas de níquel-crómio são conhecidos pela sua estabilidade a altas temperaturas, o que os torna adequados para aplicações exigentes.

A compatibilidade química é também uma consideração fundamental. O material de aquecimento não deve reagir com a peça de trabalho ou com o ambiente do forno, uma vez que tais interações podem levar à contaminação ou degradação da peça de trabalho. Por exemplo, em fornos de vácuo, onde a atmosfera é controlada, materiais como o molibdénio são ideais devido à sua inércia e resistência à oxidação.

Aárea da secção transversal do elemento de aquecimento desempenha um papel fundamental na sua resistência e, consequentemente, na sua produção de calor. Para aplicações de baixa potência, são utilizados elementos mais finos para aumentar a resistência, enquanto que para aplicações de elevado calor, são preferidos elementos mais espessos para reduzir a resistência e permitir a passagem de mais corrente. Este equilíbrio garante que o elemento de aquecimento possa gerar a saída de calor desejada sem consumo excessivo de energia ou desgaste prematuro.

Em resumo, a seleção de materiais de aquecimento para fornos de vácuo envolve um equilíbrio cuidadoso da condutividade térmica, estabilidade a altas temperaturas, compatibilidade química e design da secção transversal. Ao considerar estes factores, é possível escolher materiais que não só satisfazem os requisitos técnicos, como também melhoram a eficiência e a fiabilidade globais do funcionamento do forno.

Papel dos ecrãs de isolamento

Os ecrãs de isolamento desempenham um papel fundamental no funcionamento dos fornos de vácuo, principalmente através do aumento da eficiência térmica e da minimização da perda de calor. Estas telas são estrategicamente colocadas no interior do forno para criar uma barreira que retém o calor, reduzindo assim a energia necessária para manter a temperatura desejada. A eficácia destes ecrãs é largamente determinada pela sua conceção estrutural e pelos materiais utilizados na sua construção.

Por exemplo, materiais como o tungsténio e o molibdénio, conhecidos pelos seus elevados pontos de fusão e excelente condutividade térmica, são frequentemente preferidos para telas de isolamento. Estes materiais não só suportam temperaturas elevadas, como também oferecem uma resistência superior à corrosão e à oxidação, garantindo um desempenho e fiabilidade a longo prazo. A escolha do material influencia diretamente o consumo global de energia e a eficiência operacional do forno.

Além disso, a configuração das telas de isolamento, quer sejam unidas por topo ou por colo, também tem impacto no seu desempenho. Técnicas de instalação adequadas, como a utilização de placas onduladas ou anéis espaçadores, garantem que as telas são posicionadas de forma segura e espaçadas eficazmente, maximizando as suas capacidades de isolamento. Esta atenção meticulosa aos detalhes, tanto na seleção do material como nos métodos de instalação, sublinha o papel crítico que as telas de isolamento desempenham na otimização do desempenho dos fornos de vácuo.

Tipos e propriedades dos elementos de aquecimento

Elementos de aquecimento do tipo metálico

Os elementos de aquecimento do tipo metálico englobam uma gama diversificada de materiais, cada um adaptado a requisitos operacionais e condições ambientais específicos. Estes materiais podem ser amplamente categorizados em metais puros e ligas, cada um oferecendo vantagens únicas em termos de resistência à temperatura e compatibilidade com o vácuo.

Metais puros

- Tungsténio: Reconhecido pelo seu ponto de fusão excecionalmente elevado (3422 °C ou 6192 °F), o tungsténio é ideal para aplicações que requerem uma estabilidade de temperatura extrema. A sua elevada densidade e excelente condutividade eléctrica fazem dele uma escolha preferida em ambientes de alto vácuo.

- Molibdénio: Com um ponto de fusão de 2623 °C (4753 °F), o molibdénio é outro candidato principal para aplicações a altas temperaturas. A sua densidade moderada e boa condutividade térmica garantem uma distribuição eficiente do calor e resistência à deformação.

- Nióbio: Caracterizado pelo seu elevado ponto de fusão (2477 °C ou 4491 °F) e ductilidade, o nióbio é frequentemente utilizado em aplicações especializadas em que a flexibilidade e a estabilidade térmica são fundamentais.

Ligas

- Níquel-Crómio (Nichrome): Esta liga é amplamente utilizada devido à sua excelente resistência à oxidação e à corrosão, mesmo a temperaturas elevadas. A sua capacidade de manter a integridade estrutural sob exposição prolongada a altas temperaturas torna-a adequada para fornos industriais e aplicações de aquecimento de precisão.

- Ferro-crómio-alumínio: Combinando as propriedades do ferro, crómio e alumínio, esta liga oferece uma mistura equilibrada de força, resistência à corrosão e estabilidade térmica. É particularmente favorecida em ambientes onde tanto as altas temperaturas como a resistência química são críticas.

Aplicações especializadas

- Ligas de cuproníquel (CuNi): Especificamente concebidas para aplicações de aquecimento a baixa temperatura, estas ligas proporcionam um desempenho fiável em condições mais suaves, garantindo uma produção de calor consistente sem a necessidade de resistência a temperaturas extremas.

- Elementos de folha gravada: Fabricados através de um processo de foto-gravação, estes elementos oferecem padrões de resistência intrincados, tornando-os ideais para o aquecimento de precisão em sectores como o diagnóstico médico e aeroespacial. O processo subtrativo permite a criação de geometrias complexas a partir de folhas contínuas de folha metálica, aumentando a sua utilidade em aplicações exigentes.

Cada um destes materiais apresenta o seu próprio conjunto de caraterísticas, permitindo a seleção do elemento de aquecimento mais adequado com base nas exigências específicas do ambiente do forno de vácuo.

Elementos de aquecimento do tipo não metálico

Os elementos de aquecimento do tipo não metálico são parte integrante de várias aplicações de alta temperatura, particularmente em ambientes onde os elementos metálicos tradicionais podem não ser suficientes. Estes elementos são caracterizados pelas suas propriedades únicas, que os tornam adequados para necessidades industriais específicas.

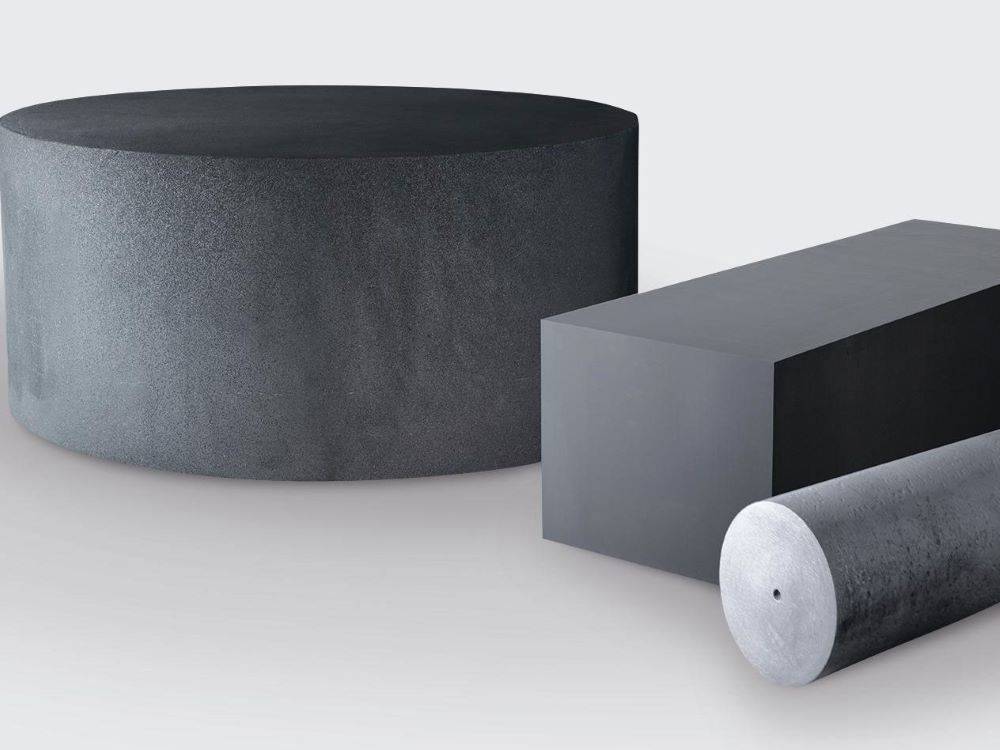

Um dos elementos de aquecimento não metálicos mais comuns é a grafite, que é conhecida pelo seu baixo custo, facilidade de processamento e grande área de radiação. Os elementos de grafite são utilizados principalmente devido à sua excelente resistência ao impacto térmico e ao facto de se basearem na transferência de calor por radiação. No entanto, são voláteis a altas temperaturas e requerem precauções para evitar a descarga em vácuo. A resistência a altas temperaturas, a pequena expansão térmica e a forte resistência ao choque térmico da grafite fazem dela a escolha preferida para aplicações que requerem resistência mecânica a temperaturas elevadas. Nomeadamente, a sua resistência mecânica melhora com a temperatura, atingindo o seu máximo a cerca de 1700°C, ultrapassando todos os óxidos e metais.

Outro elemento de aquecimento não metálico notável é o dissiliceto de molibdénio (MoSi2), um composto intermetálico que serve como cerâmica refractária. O MoSi2 é apreciado pela sua densidade moderada, elevado ponto de fusão (2030°C) e condutividade eléctrica. A altas temperaturas, forma uma camada de passivação de dióxido de silício, que o protege de mais oxidação. Esta propriedade torna o MoSi2 ideal para aplicações na indústria do vidro, sinterização de cerâmica, fornos de tratamento térmico e fornos de difusão de semicondutores.

| Elemento não metálico | Propriedades principais | Aplicações |

|---|---|---|

| Grafite | Baixo custo, grande área de radiação, resistência ao impacto térmico | Fornos de vácuo, ambientes de alta temperatura |

| MoSi2 | Densidade moderada, ponto de fusão elevado, condutividade eléctrica | Indústria do vidro, sinterização de cerâmica, fornos de tratamento térmico |

Para além da grafite e do MoSi2, outros elementos não metálicos, como a folha gravada e as ligas de cuproníquel, são também utilizados em aplicações de aquecimento especializadas. Os elementos de folha gravada, por exemplo, são fabricados através de um processo subtrativo de foto-gravação, resultando em padrões de resistência complexos que são ideais para aplicações de aquecimento de precisão em diagnósticos médicos e na indústria aeroespacial.

Estes elementos de aquecimento não metálicos, embora não sejam tão comuns como os seus homólogos metálicos, desempenham um papel crucial na garantia de um funcionamento eficiente e fiável em ambientes de alta temperatura e vácuo. As suas propriedades e capacidades únicas tornam-nos indispensáveis em indústrias onde os elementos de aquecimento convencionais não são suficientes.

Vantagens dos ecrãs de isolamento de tungsténio-molibdénio

Desempenho a altas temperaturas

O tungsténio e o molibdénio destacam-se como materiais de primeira qualidade para aplicações a alta temperatura, principalmente devido aos seus pontos de fusão excecionalmente elevados. Estes metais não só suportam temperaturas extremas, como também apresentam uma estabilidade térmica superior, garantindo uma deformação e perda de calor mínimas. As suas propriedades únicas tornam-nos indispensáveis em ambientes onde a manutenção de um calor consistente é fundamental.

Nos fornos de vácuo, o tungsténio e o molibdénio funcionam como barreiras térmicas robustas, protegendo eficazmente os componentes internos do calor excessivo. A sua capacidade de reduzir a convecção de calor é uma vantagem significativa, uma vez que ajuda a manter uma temperatura estável dentro do forno. Esta caraterística é particularmente importante em processos que requerem um controlo preciso da temperatura, como o forjamento de metais e o fabrico de semicondutores.

Além disso, a utilização de tungsténio e molibdénio em ambientes de alta temperatura vai para além da mera resistência à temperatura. Estes materiais são também conhecidos pela sua excelente condutividade térmica, que assegura uma distribuição uniforme do calor em todo o forno. Esta distribuição uniforme é crucial para evitar pontos quentes, que podem levar a um aquecimento desigual e a potenciais danos na peça de trabalho.

Em suma, a combinação de pontos de fusão elevados, estabilidade térmica e proteção térmica superior do tungsténio e do molibdénio torna-os ideais para ambientes de alta temperatura, particularmente em fornos de vácuo, onde a manutenção de um ambiente de calor consistente e controlado é fundamental.

Resistência à corrosão e à oxidação

Tanto o tungsténio como o molibdénio apresentam uma resistência excecional à corrosão e à oxidação, o que é um fator crítico na sua adequação para utilização a longo prazo em ambientes de alta temperatura. Esta resistência é atribuída às suas estruturas atómicas densas e bem compactadas, que criam uma barreira formidável contra produtos químicos. Em aplicações práticas, isto significa que estes materiais podem manter a sua integridade e funcionalidade mesmo em condições extremas, garantindo a longevidade e fiabilidade dos elementos de aquecimento e telas de isolamento em fornos de vácuo.

Para ilustrar melhor a sua resistência à corrosão e à oxidação, considere a seguinte tabela comparativa:

| Material | Temperatura de oxidação | Resistência à corrosão |

|---|---|---|

| Tungsténio | Acima de 500°C | Muito alta |

| Molibdénio | Acima de 400°C | Muito elevado |

| Níquel-crómio | Inferior a 400°C | Alto |

| Ferro-crómio-alumínio | Inferior a 400°C | Alta |

Estes materiais são frequentemente utilizados em ambientes onde outros metais se degradariam rapidamente, tornando-os indispensáveis em indústrias que requerem processos a alta temperatura. No entanto, é crucial notar que, embora o tungsténio e o molibdénio tenham uma resistência superior à oxidação, têm de ser utilizados em atmosferas controladas, como o vácuo ou ambientes inertes, para evitar a oxidação rápida a temperaturas elevadas. Esta precaução assegura que os materiais podem continuar a ter um desempenho eficaz sem comprometer a integridade do forno ou a qualidade da peça de trabalho.

Instalação e utilização de barreiras térmicas de tungsténio-molibdénio

Métodos de instalação

As telas de isolamento térmico de tungsténio-molibdénio são normalmente instaladas utilizando técnicas de rebitagem, oferecendo durabilidade e precisão no processo de montagem. O método de rebitagem permite duas configurações principais de junta:com junta de topo ejunta sobreposta. Numa configuração de junta de topo, os bordos dos ecrãs são alinhados e rebitados em conjunto, criando uma ligação perfeita que minimiza a perda de calor. Por outro lado, uma configuração de junta sobreposta envolve a sobreposição dos bordos das telas antes da rebitagem, o que aumenta a resistência da junta e a eficiência térmica.

Para um espaçamento eficaz entre as telas, podem ser utilizados vários materiais auxiliares.O cartão canelado fornece um espaçador flexível mas robusto, permitindo ajustes na espessura da barreira térmica.As tiras de grelha em forma de U oferecem uma abordagem mais estruturada, assegurando um espaçamento uniforme e estabilidade. Alternativamente,anéis espaçadores podem ser utilizados para criar um espaço consistente entre as telas, optimizando as propriedades de isolamento da barreira térmica. Cada um destes métodos de espaçamento contribui para o desempenho global dos ecrãs de isolamento térmico de tungsténio-molibdénio, assegurando o seu funcionamento ideal no ambiente do forno de vácuo.

Considerações sobre a oxidação

Ao selecionar peças de tungsténio e molibdénio para utilização em fornos de vácuo, é crucial considerar o seu comportamento de oxidação. Ambos os materiais são altamente susceptíveis à oxidação rápida a temperaturas elevadas, especificamente acima de 500°C para o tungsténio e 400°C para o molibdénio. Esta oxidação rápida pode levar a uma degradação significativa dos materiais, comprometendo a sua integridade estrutural e o seu desempenho.

Para mitigar este risco, é essencial utilizar estes materiais em ambientes onde a oxidação possa ser efetivamente controlada. Isto envolve normalmente o funcionamento em vácuo ou numa atmosfera inerte, como o árgon ou o azoto. Nestes ambientes controlados, a exposição do tungsténio e do molibdénio ao oxigénio é minimizada, evitando assim a formação de óxidos que poderiam prejudicar a sua funcionalidade e longevidade.

| Material | Limiar de temperatura de oxidação | Ambiente recomendado |

|---|---|---|

| Tungsténio | Acima de 500°C | Vácuo ou atmosfera inerte |

| Molibdénio | Acima de 400°C | Vácuo ou atmosfera inerte |

Assegurar que as peças de tungsténio e molibdénio são utilizadas nestas condições não só preserva as suas propriedades mecânicas, como também mantém a eficiência e a fiabilidade do forno de vácuo. Esta abordagem proactiva da gestão da oxidação é um aspeto fundamental para otimizar o desempenho e o tempo de vida dos elementos de aquecimento e das telas de isolamento em aplicações de alta temperatura.

Produtos relacionados

- Forno de Tratamento Térmico a Vácuo de Molibdênio

- Forno de Tratamento Térmico a Vácuo e Sinterização de Tungstênio de 2200 ℃

- Forno de Sinterização e Brasagem por Tratamento Térmico a Vácuo

- Máquina de Forno de Prensagem a Quente a Vácuo Prensagem a Vácuo Aquecida

- Forno de Tratamento Térmico a Vácuo com Revestimento de Fibra Cerâmica

Artigos relacionados

- Como a fusão por indução a vácuo (VIM) transforma a produção de ligas de alto desempenho

- Como a fusão por indução em vácuo supera os métodos tradicionais na produção de ligas avançadas

- Forno de vácuo de molibdénio: Sinterização a alta temperatura e aplicações avançadas

- Seu Forno de Mufla Atingiu a Temperatura Certa. Então Por Que Suas Peças Estão Falhando?

- A Arte da Ausência: Por Que Materiais Avançados Exigem Fornos a Vácuo