Introdução ao forno de mufla

Definição e aplicações

Uma mufla, muitas vezes referida como um forno elétrico de alta temperatura, desempenha um papel crucial em vários processos laboratoriais. A sua principal função é facilitar a análise de pesagem da precipitação de queimaduras e a determinação do teor de cinzas em amostras. Para além destas aplicações principais, as muflas são também utilizadas numa vasta gama de tarefas laboratoriais que requerem um controlo preciso da temperatura e um aquecimento uniforme.

A versatilidade dos fornos de mufla é evidente na sua capacidade de lidar com diferentes tipos de materiais e amostras. Por exemplo, são normalmente utilizados na análise de minerais, cerâmicas e vários materiais orgânicos. O ambiente de alta temperatura proporcionado por estes fornos permite a decomposição e transformação de materiais, tornando-os indispensáveis em processos de investigação e controlo de qualidade.

Além disso, os fornos de mufla são concebidos para funcionar a temperaturas que variam entre 950°C e 1350°C, consoante o modelo específico e a aplicação. Esta ampla gama de temperaturas garante que podem satisfazer diversas necessidades experimentais, desde procedimentos laboratoriais de rotina a actividades de investigação especializadas. A capacidade de manter um aquecimento uniforme em toda a câmara do forno é outra caraterística fundamental, garantindo resultados consistentes e dados fiáveis.

Em resumo, as capacidades robustas do forno de mufla fazem dele uma ferramenta essencial em ambientes laboratoriais, apoiando uma variedade de processos analíticos e experimentais com precisão e eficiência.

Tipos e especificações

Os fornos de mufla distinguem-se pelos seus elementos de aquecimento e temperaturas de funcionamento, que variam entre 950°C e 1350°C. Os principais elementos de aquecimento incluem fio térmico e varetas de silício-carbono, cada um oferecendo vantagens únicas em termos de eficiência de aquecimento e durabilidade.

Além disso, os fornos de mufla podem ser classificados em dois modelos principais com base nos seus mecanismos de controlo de temperatura:

- Modelos de aumento de temperatura fixo: Estes fornos funcionam a uma temperatura constante e predefinida, o que os torna ideais para aplicações que requerem níveis de calor consistentes.

- Modelos com aumento de temperatura programado: Estes modelos oferecem definições de temperatura programáveis, permitindo um controlo preciso e aumentos graduais de temperatura, o que é particularmente útil para experiências complexas que requerem perfis de aquecimento específicos.

Esta classificação assegura que os utilizadores podem selecionar uma mufla que melhor se adapte às suas necessidades laboratoriais específicas, quer se trate de tarefas de rotina ou de procedimentos mais complexos.

Detalhes estruturais

Câmara do forno

A câmara do forno é construída a partir de um material ligado a óxido de silício resistente a altas temperaturas, garantindo a durabilidade em condições de calor extremas. A escolha deste material é crucial para manter a integridade estrutural e evitar a degradação térmica durante operações prolongadas a altas temperaturas.

Para além do seu material robusto, a câmara apresenta ranhuras estrategicamente colocadas, concebidas para acomodar os fios do forno. Estas ranhuras são essenciais para obter um aquecimento uniforme em toda a câmara, o que é vital para resultados experimentais consistentes. A disposição destas ranhuras permite uma distribuição óptima do calor, minimizando os pontos quentes e assegurando uma temperatura uniforme em toda a área de trabalho.

Além disso, a câmara do forno incorpora um design de parede dupla, arrefecido a água. Este design inclui um espaço intermédio entre as paredes que facilita a circulação do líquido de refrigeração, proporcionando uma gestão térmica adicional e prolongando a vida útil da câmara. Os reforços internos estão integrados entre as paredes para aumentar a resistência e a estabilidade globais da câmara, assegurando que esta pode suportar as tensões mecânicas associadas a operações a alta temperatura.

A câmara está também equipada com todas as portas e entradas necessárias, incluindo tomadas para termopares, portas de medição, portas de bombagem e entradas de arrefecimento de gás. Estas caraterísticas estão cuidadosamente posicionadas para assegurar tanto a funcionalidade como a facilidade de manutenção, permitindo uma integração perfeita dos sistemas de monitorização da temperatura e de gestão de gás. Esta configuração abrangente garante que a câmara do forno não só funciona de forma fiável, como também permanece acessível para manutenção de rotina e resolução de problemas.

Elementos de aquecimento

Os fornos do tipo barra de silício-carbono utilizam barras de silício-carbono como principais elementos de aquecimento, que são conhecidos pela sua capacidade de suportar temperaturas elevadas e manter a integridade estrutural. Por outro lado, os fornos do tipo fio de resistência utilizam termopares de níquel-crómio-níquel-alumínio, que são igualmente eficazes, mas funcionam segundo um princípio diferente. Estes termopares funcionam gerando calor através do processo de aquecimento Joule, em que a energia eléctrica é convertida em energia térmica devido à resistência encontrada pela corrente que flui através do fio.

A escolha entre hastes de silício-carbono e fios de resistência depende frequentemente da aplicação específica e das temperaturas de funcionamento exigidas. Por exemplo, o nicrómio, um material comum nos fios de resistência, é particularmente preferido pela sua elevada resistência e pela formação de uma camada protetora de óxido de crómio após o aquecimento inicial, que impede a oxidação posterior e prolonga a vida útil do elemento. A área da secção transversal do elemento de aquecimento também é crucial; diâmetros maiores indicam geralmente uma menor resistência, tornando-os adequados para aplicações de alta temperatura, enquanto diâmetros mais pequenos são mais adequados para dispositivos de baixa potência, como torradeiras e secadores de cabelo.

Em ambientes industriais, onde prevalecem fornos como a cementação e os fornos de vácuo (especialmente a cementação a baixa pressão, LPC), a conceção e a manutenção dos elementos de aquecimento são críticas. Estes fornos requerem elementos que possam suportar condições rigorosas e manter um desempenho consistente, necessitando frequentemente de elementos com áreas de secção transversal adequadas para garantir a resistência e a produção de calor necessárias.

Isolamento e observação

A camada exterior da câmara do forno é meticulosamente isolada com materiais refractários, concebidos para minimizar a dissipação de calor e manter as temperaturas internas ideais. Estes materiais, que podem suportar calor extremo, são cruciais para garantir que a energia utilizada para o aquecimento é eficientemente retida dentro da câmara, melhorando assim o desempenho geral do forno e a eficiência energética.

Para observação da temperatura, a porta do forno está equipada com uma pequena abertura estrategicamente colocada, coberta por uma fina folha de mica. Esta configuração permite a monitorização em tempo real da temperatura interna sem comprometer a integridade do isolamento da porta. A utilização de mica, um material conhecido pela sua excelente resistência térmica e transparência, garante que o observador possa medir com precisão a temperatura no interior do forno, protegendo ao mesmo tempo a integridade do sistema de isolamento.

Esta dupla abordagem ao isolamento e à observação é essencial para o funcionamento seguro e eficiente da mufla, proporcionando estabilidade térmica e visibilidade operacional.

Utilização e controlo da temperatura

Mecanismo de controlo da temperatura

O controlo da temperatura numa mufla é meticulosamente gerido através de um sistema sofisticado que inclui um controlador de temperatura, um milivoltímetro e um relé. Este sistema está intrinsecamente ligado a um termopar, que desempenha um papel fundamental na garantia de uma monitorização e regulação precisas da temperatura.

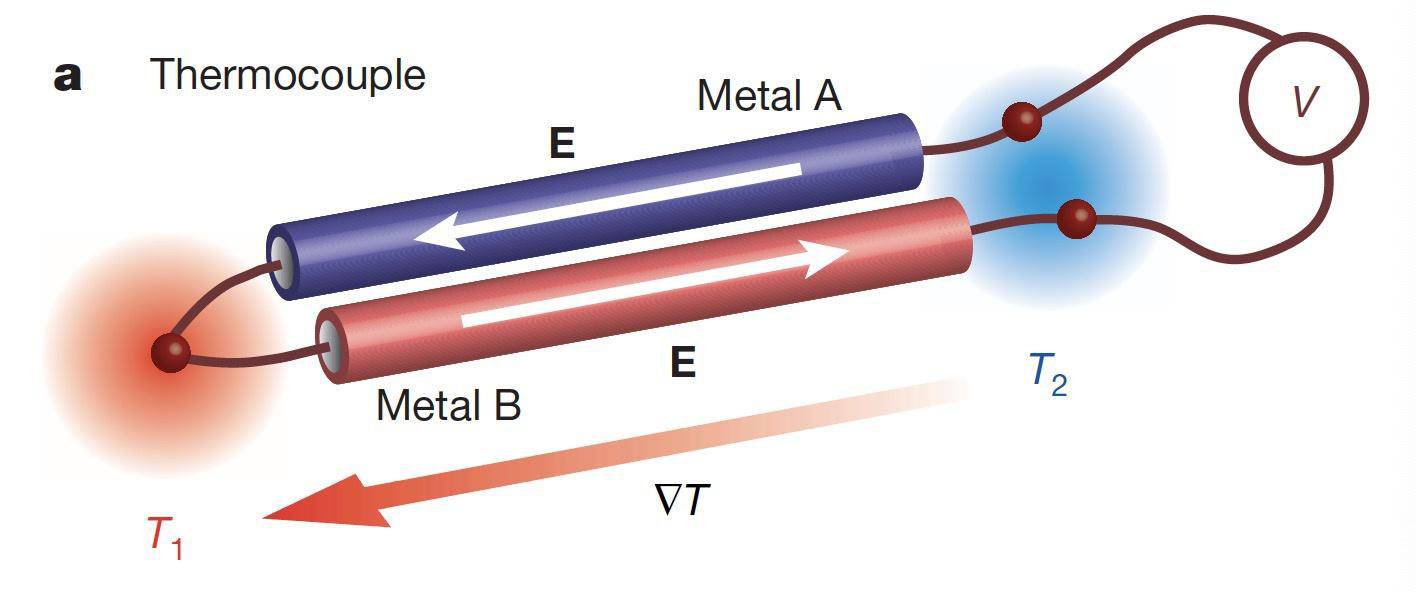

O termopar funciona segundo o princípio da difusão de electrões entre dois metais diferentes, gerando um potencial elétrico dependente da temperatura. Este potencial é então medido pelo milivoltímetro, fornecendo dados em tempo real ao controlador de temperatura. O controlador, por sua vez, ajusta os elementos de aquecimento para manter a temperatura desejada dentro da câmara do forno.

Para aumentar a precisão e a fiabilidade do controlo da temperatura, o sistema utiliza um relé que actua como um interrutor, activando ou desactivando o fornecimento de energia aos elementos de aquecimento com base nos sinais recebidos do controlador de temperatura. Esta configuração garante que a temperatura dentro do forno permanece estável e consistente, crucial para análises e experiências laboratoriais precisas.

Em resumo, o mecanismo de controlo da temperatura numa mufla é uma mistura de eletrónica avançada e deteção térmica precisa, concebida para proporcionar um desempenho e fiabilidade óptimos em ambientes de alta temperatura.

Princípio do termopar

Os termopares funcionam com base no princípio fundamental do efeito Seebeck que envolve a difusão de electrões entre dois metais diferentes. Quando estes metais estão ligados numa extremidade e sujeitos a um gradiente de temperatura, ocorre um fluxo contínuo de electrões, criando uma diferença de potencial elétrico. Este fenómeno é frequentemente designado por efeito termoelétrico .

O potencial elétrico gerado pelo termopar é diretamente proporcional à diferença de temperatura entre as duas junções dos metais. Este potencial é normalmente medido em milivolts e é lido utilizando um dispositivo especializado conhecido como milivoltímetro . O milivoltímetro é calibrado para converter a tensão medida num valor de temperatura correspondente, fornecendo leituras de temperatura precisas.

Para compreender melhor o processo, considere os seguintes passos:

- Junções metálicas: Dois metais diferentes, como o ferro e o constantan, são unidos numa extremidade para formar uma junção.

- Gradiente de temperatura: Quando a junção é exposta a uma diferença de temperatura, os electrões do metal com maior densidade eletrónica difundem-se para o metal com menor densidade eletrónica.

- Potencial Elétrico: Esta difusão cria uma diferença de potencial elétrico entre os dois metais.

- Medida: A tensão resultante é medida por um milivoltímetro, que depois traduz esta tensão numa leitura de temperatura.

Este princípio é crucial para o controlo exato da temperatura em fornos de mufla, garantindo um aquecimento preciso e resultados consistentes em aplicações laboratoriais.

Precauções de segurança

Colocação e cablagem

A colocação e a cablagem de um forno de mufla são passos críticos que garantem tanto a segurança como o desempenho ótimo. O forno deve estar situado numa plataforma robusta e estável para evitar qualquer inclinação ou deslocação acidental, o que poderia conduzir a potenciais riscos. Esta plataforma deve ser capaz de suportar o peso e as tensões térmicas do forno, garantindo que este se mantém firmemente no lugar durante o funcionamento.

A cablagem adequada é igualmente essencial. O termopar, que mede a temperatura no interior do forno, deve ser corretamente ligado ao controlador de temperatura. Esta ligação é crucial, pois permite que o controlador regule a temperatura do forno com exatidão. Uma cablagem incorrecta pode resultar em leituras de temperatura pouco fiáveis, conduzindo a um funcionamento incorreto do forno e a potenciais danos.

Além disso, a cablagem deve ser verificada e fixada para evitar quaisquer ligações soltas que possam causar arcos eléctricos ou curto-circuitos. Assegurar que toda a cablagem é corretamente encaminhada e protegida do calor e de danos físicos ajudará a manter a longevidade e a segurança do forno. Ao seguir estas diretrizes, os utilizadores podem garantir que o seu forno de mufla funciona de forma eficiente e segura, minimizando o risco de acidentes e de falha do equipamento.

Segurança operacional

Após a conclusão da operação, é fundamental cortar imediatamente a alimentação eléctrica da mufla. Esta medida de precaução evita que o calor residual provoque reacções indesejadas ou danos. Além disso, a porta do forno não deve ser aberta imediatamente. A temperatura elevada no interior do forno pode provocar um arrefecimento rápido, levando a um choque térmico e a potenciais danos na lareira.

O controlo e a manutenção regulares são indispensáveis para garantir a longevidade e a eficiência do forno de mufla. Isto inclui inspecções periódicas dos elementos de aquecimento, termopares e controladores de temperatura. Quaisquer sinais de desgaste ou mau funcionamento devem ser tratados prontamente para evitar problemas mais significativos no futuro.

Para aumentar ainda mais a segurança operacional, considere a implementação de um programa de manutenção que inclua:

- Verificações diárias: Assegurar que o forno está a funcionar dentro do intervalo de temperatura especificado.

- Inspecções semanais: Examinar o estado dos elementos de aquecimento e dos termopares.

- Manutenção mensal: Limpar a câmara do forno e verificar se existem cabos ou ligações soltas.

Ao aderir a estas práticas, pode reduzir significativamente o risco de falhas operacionais e garantir a utilização segura e eficiente do seu forno de mufla.

Segurança ambiental

A manutenção de uma câmara do forno limpa é fundamental para garantir a segurança ambiental. Qualquer acumulação de poeiras ou detritos pode aumentar significativamente o risco de acidentes, particularmente quando associada às elevadas temperaturas geradas na câmara. Por conseguinte, devem ser estabelecidos protocolos de limpeza regulares para remover quaisquer potenciais contaminantes.

Além disso, é crucial manter as substâncias inflamáveis a uma distância segura da mufla. Esta precaução não tem apenas a ver com a prevenção de perigos imediatos, mas também com a mitigação dos riscos a longo prazo associados à exposição prolongada a materiais inflamáveis. Uma lista de controlo de segurança abrangente deve incluir a proibição de armazenar ou utilizar líquidos, gases ou sólidos inflamáveis nas proximidades do forno.

Para aumentar ainda mais a segurança ambiental, considerar a implementação de um programa de inspeção de rotina. Esta deve abranger não só a câmara do forno, mas também a área circundante. Utilize esta oportunidade para identificar e resolver quaisquer perigos potenciais antes que estes se transformem em problemas mais graves. Ao aderir a estas práticas, os laboratórios podem reduzir significativamente a probabilidade de acidentes e garantir um ambiente de trabalho mais seguro.

Produtos relacionados

- Forno de Mufla de 1700℃ para Laboratório

- Forno Muffle de 1400℃ para Laboratório

- Forno de Mufla de 1200℃ para Laboratório

- Forno de Mufla de 1800℃ para Laboratório

- Forno de Atmosfera Controlada de 1700℃ Forno de Atmosfera Inerte de Nitrogênio

Artigos relacionados

- Forno de Caixa vs. Forno Mufla: Você Está Usando a Ferramenta Errada para o Trabalho?

- Por Que Seus Experimentos de Alta Temperatura Falham: A Falha do Forno Que a Maioria dos Laboratórios Ignora

- Por Que Seus Experimentos de Alta Temperatura Falham: Não é o Calor, é o Forno

- Guia completo sobre fornos de mufla: Tipos, usos e manutenção

- A Arquitetura do Vazio: Dominando a Seleção de Materiais em Fornos a Vácuo