Introdução aos fornos de mufla

Os fornos de mufla há muito que são uma pedra angular nos processos industriais e científicos, evoluindo desde as suas origens históricas até aos modernos designs eléctricos. Estes versáteis dispositivos de aquecimento são essenciais para tarefas que vão desde a metalurgia à cerâmica, assegurando que os materiais são aquecidos de forma uniforme e segura. Este guia abrangente investiga os meandros dos fornos de mufla, explorando os seus princípios de funcionamento, diversos tipos e aplicações críticas em vários sectores. Quer seja um profissional no terreno ou um investigador que procura precisão, compreender como selecionar, manter e inovar com fornos de mufla é crucial para um desempenho e segurança ideais. Junte-se a nós para descobrirmos os segredos destas poderosas ferramentas e o seu papel fundamental na indústria moderna.

Princípio de funcionamento dos fornos de mufla

Os fornos de mufla são ferramentas essenciais em laboratórios e ambientes industriais, concebidos para o processamento de materiais a alta temperatura, mantendo o isolamento dos subprodutos da combustão. Esta secção analisa o princípio de funcionamento detalhado dos fornos de mufla, focando o papel dos tijolos refractários e o mecanismo de aquecimento indireto.

Mecanismo de aquecimento indireto

O princípio fundamental de um forno de mufla é o aquecimento indireto. Ao contrário dos fornos de aquecimento direto, em que o material é exposto à fonte de calor, os fornos de mufla utilizam uma câmara separada, conhecida como mufla, para conter o material. Esta mufla é normalmente feita de materiais cerâmicos de alta qualidade, como a alumina ou o carboneto de silício, que são capazes de suportar temperaturas extremas e reacções químicas.

Em funcionamento, é passada uma corrente eléctrica através dos elementos de aquecimento localizados fora da câmara da mufla. Estes elementos, muitas vezes feitos de materiais como o nicromo ou o kanthal, geram calor que é depois irradiado para a mufla. A mufla absorve este calor e transfere-o para o material no seu interior, assegurando um aquecimento uniforme sem exposição direta à fonte de calor. Este método indireto evita a contaminação do material por subprodutos da combustão e assegura um ambiente de aquecimento limpo e controlado.

Papel dos tijolos refractários

Os tijolos refractários desempenham um papel crucial na conceção e funcionalidade dos fornos de mufla. Estes tijolos são utilizados para revestir o interior da câmara do forno, proporcionando várias vantagens importantes:

-

Isolamento e retenção de calor: Os materiais refractários têm uma elevada resistência ao calor e uma baixa condutividade térmica, o que ajuda a manter temperaturas elevadas no interior do forno durante períodos prolongados. Esta propriedade é essencial para processos que requerem um controlo preciso da temperatura durante longos períodos de tempo.

-

Distribuição uniforme do calor: O revestimento refratário assegura que o calor é distribuído uniformemente por toda a câmara da mufla, evitando pontos quentes e assegurando um aquecimento consistente do material. Esta uniformidade é fundamental para processos como o recozimento, a sinterização e a calcinação, em que os gradientes de temperatura podem afetar as propriedades finais do material.

-

Proteção contra a corrosão e a erosão: Os tijolos refractários também protegem a estrutura do forno contra os efeitos corrosivos e erosivos dos processos a alta temperatura. Isto prolonga a vida útil do forno e reduz os requisitos de manutenção.

Controlo e monitorização da temperatura

Os fornos de mufla modernos estão equipados com controladores digitais avançados que permitem um controlo preciso da temperatura. Estes controladores utilizam sensores como termopares ou termístores para monitorizar a temperatura interna do forno em tempo real. O feedback destes sensores permite que o controlador efectue ajustes instantâneos aos elementos de aquecimento, assegurando que a temperatura definida é mantida com precisão. Este nível de controlo é vital para experiências e processos que requerem perfis de temperatura específicos para alcançar os resultados desejados.

Aplicações dos fornos de mufla

Os fornos de mufla são utilizados numa vasta gama de aplicações em vários domínios, incluindo

- Ciência dos materiais: Para processos como sinterização, recozimento e tratamento térmico de metais e cerâmicas.

- Química: Síntese de compostos inorgânicos e orgânicos que requerem temperaturas elevadas.

- Ensaios ambientais: Incineração de amostras para determinar o conteúdo inorgânico.

- Produtos farmacêuticos: Esterilização e pirólise de materiais orgânicos.

Em conclusão, o princípio de funcionamento das muflas baseia-se no aquecimento indireto através de uma câmara de mufla com revestimento refratário, assegurando um processamento limpo e controlado a alta temperatura. A utilização de materiais refractários e de sistemas avançados de controlo da temperatura torna os fornos de mufla indispensáveis em numerosas aplicações científicas e industriais.

Tipos de fornos de mufla

Os fornos de mufla são equipamentos essenciais em laboratórios e ambientes industriais para vários processos de alta temperatura, como recozimento, secagem, sinterização e queima de matéria orgânica. Estes fornos são concebidos para proporcionar um ambiente controlado, assegurando que as amostras são aquecidas uniformemente sem exposição direta aos elementos de aquecimento. A classificação dos fornos de mufla pode basear-se em vários factores, incluindo o mecanismo de aquecimento, a temperatura máxima e o tipo de material de isolamento. Aqui, vamos discutir os diferentes tipos de fornos de mufla com base nos seus mecanismos de aquecimento, tais como fornos eléctricos, a gás e a óleo.

Fornos de mufla eléctricos

As muflas eléctricas são o tipo mais utilizado nos laboratórios devido à sua facilidade de funcionamento, precisão e fiabilidade. Estes fornos utilizam elementos de aquecimento eléctricos, normalmente feitos de materiais como o nicrómio ou o kanthal, que aquecem quando uma corrente eléctrica é passada através deles. O calor gerado é transferido para a câmara, que é revestida com materiais refractários de alta temperatura para manter o calor e proteger o invólucro exterior de temperaturas elevadas.

Os fornos eléctricos de mufla estão disponíveis numa vasta gama de temperaturas, normalmente entre 500°C e 1800°C. Estão equipados com controladores de temperatura que permitem uma regulação precisa da temperatura, tornando-os adequados para aplicações que exigem elevada precisão e repetibilidade. Alguns modelos avançados vêm com controladores programáveis que podem armazenar vários ciclos de aquecimento, aumentando a sua utilidade em processos de investigação e controlo de qualidade.

Fornos de mufla a gás

Os fornos de mufla a gás utilizam gás natural ou propano como fonte de aquecimento. Estes fornos são frequentemente utilizados em aplicações industriais onde grandes volumes de material têm de ser processados a altas temperaturas. A vantagem dos fornos a gás reside na sua elevada eficiência térmica e taxas de aquecimento mais rápidas em comparação com os fornos eléctricos. São também mais económicos em termos de custos operacionais, especialmente em regiões onde o gás é mais barato do que a eletricidade.

No entanto, os fornos a gás requerem medidas de segurança mais complexas devido à presença de gases combustíveis. Estão equipados com caraterísticas de segurança como a proteção contra a falha da chama, reguladores de pressão do gás e sistemas de exaustão para garantir um funcionamento seguro. Apesar destas complexidades, a sua capacidade para lidar com cargas maiores e atingir temperaturas mais elevadas torna-os uma escolha preferida em determinadas aplicações industriais.

Fornos de mufla a óleo

As muflas a óleo são menos comuns, mas são utilizadas em aplicações industriais específicas em que o óleo é a fonte de combustível preferida ou a única disponível. Estes fornos funcionam de forma semelhante aos fornos a gás, mas utilizam o óleo como meio de combustão. São capazes de atingir temperaturas muito elevadas, muitas vezes superiores a 1000°C, e são adequados para processos que requerem uma elevada potência térmica.

Os principais desafios dos fornos a óleo incluem a necessidade de manutenção regular devido à acumulação de fuligem e cinzas, e o impacto ambiental associado à combustão do óleo. No entanto, oferecem uma solução de aquecimento fiável e potente em ambientes onde os combustíveis alternativos não são viáveis.

Conclusão

A escolha de um forno de mufla depende dos requisitos específicos da aplicação, incluindo o intervalo de temperatura necessário, a dimensão da amostra, os custos operacionais e as considerações de segurança. As muflas eléctricas são versáteis e amplamente utilizadas em laboratórios, enquanto os fornos a gás e a óleo são mais adequados para aplicações industriais que requerem uma elevada eficiência térmica e um processamento em grande escala. Compreender as caraterísticas e aplicações de cada tipo de forno de mufla ajuda a selecionar o equipamento mais adequado para necessidades específicas.

Aplicações dos fornos de mufla na indústria

Os fornos de mufla são ferramentas essenciais em várias indústrias, particularmente na metalurgia, cerâmica e laboratórios de investigação. Estes fornos são concebidos para funcionar a temperaturas extremamente elevadas, entre 900°C e 1800°C, o que os torna ideais para uma grande variedade de processos de tratamento térmico, como recozimento, incineração e calcinação.

Metalurgia

No domínio da metalurgia, os fornos de mufla desempenham um papel fundamental no tratamento térmico de metais. São utilizados para processos como o recozimento, que envolve o aquecimento de metais a uma temperatura específica e depois o seu arrefecimento lento para alterar as suas propriedades físicas e, por vezes, químicas. Este processo ajuda a reduzir a dureza, a melhorar a ductilidade e a melhorar a maquinabilidade. Os fornos de mufla são também utilizados para a liga de metais, em que diferentes componentes metálicos são aquecidos e misturados para criar ligas com as propriedades desejadas.

Cerâmica

A indústria cerâmica utiliza extensivamente os fornos de mufla para a cozedura de produtos cerâmicos. Estes fornos proporcionam o ambiente controlado de alta temperatura necessário para o processo de sinterização, em que as partículas de cerâmica são aquecidas para as aglutinar. Este processo é crucial para a produção de produtos cerâmicos de alta qualidade, incluindo cerâmica, azulejos e cerâmica técnica avançada. Além disso, os fornos de mufla são utilizados na criação de revestimentos de esmalte e na formação de vidro, onde o controlo preciso da temperatura é essencial para alcançar os resultados desejados.

Laboratórios de investigação

Nos laboratórios de investigação, os fornos de mufla são indispensáveis para uma variedade de aplicações de alta temperatura. São utilizadas para a incineração de materiais orgânicos, o que envolve o aquecimento de amostras a altas temperaturas para queimar a matéria orgânica, deixando para trás resíduos inorgânicos para análise. Isto é particularmente importante em testes ambientais, onde os fornos de mufla são utilizados para determinar o teor de cinzas de solos, sedimentos e outros materiais. Para além disso, estes fornos são utilizados na investigação de materiais para processos como a sinterização, metalização e queima de materiais avançados.

Outras aplicações

Para além da metalurgia, da cerâmica e da investigação, os fornos de mufla encontram aplicações em várias outras indústrias. Na indústria farmacêutica, são utilizadas para a incineração de amostras de medicamentos para determinar a sua pureza. Na indústria nuclear, os fornos de mufla são utilizados na eliminação de combustível nuclear, onde são necessárias temperaturas elevadas para manusear e processar materiais radioactivos em segurança. Além disso, estes fornos são utilizados em processos de controlo de qualidade em várias indústrias, garantindo que os produtos cumprem as normas exigidas.

Avanços tecnológicos

Os fornos de mufla modernos registaram avanços significativos na tecnologia, particularmente nos materiais utilizados para os elementos de aquecimento. Por exemplo, a utilização de dissiliceto de molibdénio permite que os fornos atinjam temperaturas até 1800°C, facilitando aplicações metalúrgicas mais sofisticadas, tais como desbaste, sinterização e moldagem por injeção de metal. Estes avanços expandiram as capacidades dos fornos de mufla, tornando-os ainda mais versáteis e ferramentas essenciais em processos industriais de alta temperatura.

Em conclusão, os fornos de mufla são parte integrante de uma vasta gama de indústrias, proporcionando os ambientes de alta temperatura necessários para vários processos de tratamento térmico. As suas aplicações vão desde as utilizações tradicionais em metalurgia e cerâmica até à investigação de ponta e processos industriais, destacando o seu papel crítico na tecnologia e fabrico modernos.

Escolher o forno de mufla correto

Ao selecionar uma mufla para as suas necessidades laboratoriais ou industriais, é crucial considerar vários factores-chave para garantir que o equipamento satisfaz os seus requisitos específicos. Uma mufla, também conhecida como forno de resistência, é essencial para vários processos de alta temperatura, como análise química, tratamento térmico de metais e sinterização de cerâmica. Aqui estão orientações detalhadas para o ajudar a escolher a mufla correta:

Gama de temperaturas

A gama de temperaturas de uma mufla é uma especificação crítica. Deve exceder a temperatura de funcionamento necessária em pelo menos 100-200°C para garantir a segurança e a longevidade. Por exemplo, se as suas experiências exigirem temperaturas até 1000°C, selecione um forno com uma temperatura máxima de 1100-1200°C. Este tampão garante que o forno pode suportar o calor sem comprometer o seu desempenho ou vida útil.

Dimensão da câmara do forno

O tamanho da câmara do forno deve ser determinado com base no volume e peso das amostras que pretende processar. Normalmente, o volume da câmara deve ser, pelo menos, três vezes o volume total das amostras para permitir a distribuição adequada do calor e do fluxo de ar. Por exemplo, se as suas amostras ocuparem 10 litros, seria adequada uma câmara de 30 litros.

Material da câmara do forno

O material da câmara do forno tem impacto na sua eficiência térmica e durabilidade. Os materiais mais comuns incluem:

- Fibra cerâmica: Leve, macia e excelente para isolamento. Ideal para ciclos rápidos de aquecimento e arrefecimento.

- Tijolo refratário: Mais pesado, duro e oferece isolamento geral. Adequado para ciclos longos e contínuos a altas temperaturas.

Tensão da fonte de alimentação

Certifique-se de que a mufla é compatível com a fonte de alimentação do seu laboratório. As tensões comuns são 220V e 380V. O desalinhamento pode levar à falha do equipamento ou a problemas operacionais.

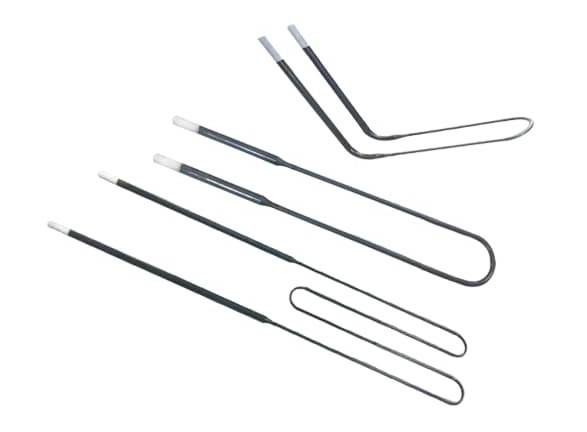

Elemento de aquecimento

A escolha do elemento de aquecimento depende da temperatura máxima necessária para as suas aplicações:

- Fio de resistência: Adequado para temperaturas até 1200°C.

- Varetas de carboneto de silício: Utilizadas para temperaturas entre 1300°C e 1400°C.

- Varetas de molibdénio silício: Ideal para temperaturas até 1700°C.

Eficiência energética

A eficiência energética é outra consideração importante. Procure fornos com bom isolamento e sistemas de controlo avançados que minimizem a perda de calor e reduzam o consumo de energia. Isto não só reduz os custos operacionais como também contribui para a sustentabilidade ambiental.

Caraterísticas de segurança

A segurança nunca deve ser descurada. Certifique-se de que o forno de mufla inclui caraterísticas de segurança essenciais, tais como mecanismos de fecho automático, proteção contra sobrecarga térmica e procedimentos de emergência claros. Estas caraterísticas protegem tanto o operador como o equipamento.

Personalização e suporte

Consulte fornecedores experientes para discutir quaisquer necessidades específicas que possa ter, tais como tamanhos personalizados, caraterísticas de segurança adicionais ou elementos de aquecimento especializados. Um fornecedor fiável fornecerá um apoio abrangente, incluindo serviços de instalação, formação e manutenção.

Conclusão

A escolha do forno de mufla correto envolve uma avaliação cuidadosa dos requisitos de temperatura, dimensão da câmara, material, fonte de alimentação, elementos de aquecimento, eficiência energética e caraterísticas de segurança. Ao considerar estes factores, pode selecionar uma mufla que não só satisfaça as suas necessidades actuais, como também garanta fiabilidade e desempenho a longo prazo. Consulte sempre profissionais para tomar uma decisão informada que esteja de acordo com os requisitos específicos do seu laboratório.

Dicas de manutenção e segurança para fornos de mufla

Os fornos de mufla são ferramentas essenciais em laboratórios para processos de alta temperatura, como recozimento, sinterização e calcinação. Para garantir a sua longevidade e a segurança dos operadores, a manutenção regular e a adesão aos protocolos de segurança são cruciais. Esta secção analisa as práticas de manutenção essenciais e as medidas de segurança para prolongar a vida útil de uma mufla e garantir a segurança do operador.

Práticas de manutenção de rotina

-

Cozedura inicial e periódica: Quando um forno de mufla é utilizado pela primeira vez ou após um longo período de suspensão, deve ser cozido. O processo de cozedura deve ser efectuado a temperaturas que variam entre 200°C e 600°C, durante aproximadamente quatro horas. Durante a utilização regular, a temperatura do forno não deve exceder a temperatura nominal para evitar danos nos elementos de aquecimento eléctricos.

-

Condições ambientais: O forno e o seu controlador devem ser operados em um ambiente com umidade relativa não excedendo 85%. O espaço de trabalho deve estar livre de poeira condutiva, gases explosivos ou corrosivos. Materiais com gases voláteis, tais como óleos e graxas, devem ser evitados, porque eles podem corroer os elementos de aquecimento e reduzir a sua vida útil.

-

Cuidados com o termopar: O termopar de medição da temperatura deve ser verificado regularmente quanto ao seu correto funcionamento. A interferência com o termopar pode levar a valores de visualização erráticos e a um aumento dos erros de medição. Assegurar que o termopar está corretamente ligado à terra ou utilizar um termopar de saída com três fios pode atenuar estes problemas.

-

Limpeza regular: A câmara do forno deve ser mantida limpa, removendo regularmente os óxidos e outros resíduos. Isto não só ajuda a manter a eficiência do forno, como também evita potenciais riscos de segurança.

Medidas de segurança

-

Familiaridade operacional: Os operadores devem ler e compreender o manual de funcionamento do forno. A familiaridade com os procedimentos garante uma utilização segura e correta.

-

Equipamento de proteção individual (EPI): Os operadores devem usar EPI adequado, incluindo luvas e óculos de proteção para altas temperaturas, para se protegerem contra queimaduras e lesões oculares.

-

Gestão da carga: O forno não deve ser sobrecarregado para além da sua capacidade nominal. A sobrecarga pode levar à falha do equipamento e a potenciais riscos de segurança.

-

Atmosfera do forno: A atmosfera do forno deve ser controlada de modo a corresponder aos requisitos da amostra que está a ser processada. Isto é crucial para evitar reacções químicas indesejadas ou contaminação.

-

Verificações regulares do equipamento: As inspecções regulares do forno, incluindo fios, fichas e elementos de aquecimento, são essenciais. A deteção precoce de potenciais problemas pode evitar acidentes.

-

Ligação à terra e segurança eléctrica: Garantir que o forno está devidamente ligado à terra é vital para evitar choques eléctricos. Além disso, não devem ser colocados materiais inflamáveis dentro ou à volta do forno para evitar riscos de incêndio.

-

Procedimentos de aquecimento e arrefecimento: Os operadores devem seguir os procedimentos de aquecimento e arrefecimento especificados. O resfriamento rápido ou mudanças arbitrárias nos parâmetros de aquecimento podem danificar o forno e representar riscos de segurança.

-

Preparação para emergências: Um extintor de incêndio deve ser mantido nas proximidades e os operadores devem estar cientes dos procedimentos de emergência. Em caso de avaria, o forno deve ser imediatamente desligado e devem ser contactados serviços de reparação profissionais.

Conclusão

A manutenção de um forno de mufla através de uma limpeza regular, de uma gestão ambiental adequada e de um manuseamento cuidadoso do termopar prolonga a sua vida útil e garante resultados consistentes. Medidas de segurança como a utilização de EPI, a gestão da capacidade de carga e o cumprimento dos procedimentos de aquecimento e arrefecimento são indispensáveis para evitar acidentes e garantir o bem-estar dos operadores. Ao integrar estas práticas de manutenção e segurança, os laboratórios podem otimizar o desempenho das suas muflas, minimizando os riscos.

Caraterísticas avançadas e inovações nos fornos de mufla

Os fornos de mufla evoluíram significativamente em relação aos seus projectos básicos, incorporando caraterísticas avançadas que melhoram a sua funcionalidade, eficiência e aplicabilidade em vários processos científicos e industriais. Estas inovações incluem controladores programáveis, tecnologias de poupança de energia e materiais de isolamento avançados, desempenhando cada um deles um papel crucial na melhoria do desempenho e da utilização dos fornos de mufla.

Controladores programáveis

Os fornos de mufla modernos estão equipados com controladores digitais sofisticados que permitem uma gestão precisa da temperatura. Estes controladores utilizam termopares ou termístores para monitorizar continuamente a temperatura interna do forno. Ao fornecer feedback em tempo real, permitem aos utilizadores definir e manter níveis de temperatura específicos com elevada precisão. Esta caraterística é particularmente benéfica em aplicações que requerem condições de aquecimento consistentes, como a incineração de amostras ou o tratamento térmico de materiais.

A natureza programável destes controladores também permite a criação de perfis de aquecimento personalizados. Os utilizadores podem definir gradientes de temperatura específicos e tempos de espera, o que é essencial para processos que requerem um aquecimento ou arrefecimento gradual para evitar choques térmicos em amostras sensíveis. Por exemplo, em aplicações metalúrgicas, como desbaste e sinterização, o controlo preciso da temperatura garante a integridade e a qualidade do produto final.

Tecnologias de poupança de energia

A eficiência energética é uma consideração crítica na conceção de fornos de mufla modernos. As inovações nos elementos de aquecimento e nos materiais de isolamento reduziram significativamente o consumo de energia, mantendo um elevado desempenho. Por exemplo, a utilização de elementos de aquecimento de dissilicida de molibdénio permite que os fornos funcionem a temperaturas até 1.800 graus Celsius (3.272 graus Fahrenheit) com uma eficiência energética melhorada.

Os materiais de isolamento avançados, como as cerâmicas refractárias de alta temperatura, contribuem ainda mais para a poupança de energia, minimizando a perda de calor. Estes materiais proporcionam uma excelente resistência térmica, garantindo que o calor gerado no forno permanece contido, reduzindo assim a energia necessária para manter as temperaturas elevadas. Isto não só reduz os custos operacionais, como também torna os fornos de mufla mais amigos do ambiente.

Materiais de isolamento avançados

A escolha dos materiais de isolamento nos fornos de mufla é crucial para o desempenho e a eficiência energética. Os fornos modernos utilizam materiais refractários avançados que oferecem propriedades de isolamento superiores. Estes materiais não só evitam a perda de calor, como também asseguram uma distribuição uniforme do calor dentro da câmara, conduzindo a resultados mais consistentes nas aplicações de aquecimento.

Além disso, estes materiais de isolamento avançados são concebidos para suportar as temperaturas extremas encontradas nos fornos de mufla, garantindo durabilidade e fiabilidade a longo prazo. Isto é particularmente importante em aplicações de alta temperatura, tais como processos metalúrgicos, onde o forno tem de manter a sua integridade estrutural e propriedades de isolamento durante longos períodos.

Aplicações dos fornos de mufla avançados

A integração destas caraterísticas avançadas expandiu as aplicações dos fornos de mufla em vários domínios. Nos laboratórios, os fornos de mufla são utilizados para incinerar amostras biológicas, determinar o conteúdo orgânico dos solos e realizar reacções a alta temperatura. Na indústria, são utilizados no tratamento térmico de metais, cerâmicas e compósitos, bem como na produção de materiais avançados através de processos como a sinterização e a moldagem por injeção de metal.

A capacidade de controlar com precisão a temperatura e manter condições de aquecimento uniformes torna os fornos de mufla avançados ferramentas indispensáveis na investigação e fabrico. O seu design energeticamente eficiente também se alinha com as tendências actuais de práticas sustentáveis, tornando-os uma escolha preferida para aplicações científicas e industriais modernas.

Em conclusão, as caraterísticas avançadas e as inovações nos fornos de mufla melhoraram significativamente as suas capacidades, tornando-os mais versáteis, eficientes e fiáveis. A incorporação de controladores programáveis, tecnologias de poupança de energia e materiais de isolamento avançados não só melhorou o seu desempenho, como também alargou a sua aplicabilidade em vários processos de alta temperatura. À medida que a tecnologia continua a avançar, podemos esperar mais melhorias que continuarão a alargar os limites do que os fornos de mufla podem alcançar.

Produtos relacionados

- Forno de Mufla de 1700℃ para Laboratório

- Forno Muffle de 1400℃ para Laboratório

- Forno de Mufla de 1800℃ para Laboratório

- Forno de Mufla de 1200℃ para Laboratório

- Forno de Tratamento Térmico a Vácuo de Molibdênio

Artigos relacionados

- Por que seus testes de incineração falham: A diferença oculta entre fornos de mufla e de incineração

- Por Que Seus Experimentos de Forno Falham: A Incompatibilidade Oculta em Seu Laboratório

- Guia completo para fornos de mufla: Aplicações, tipos e manutenção

- A Arquitetura do Vazio: Dominando a Seleção de Materiais em Fornos a Vácuo

- Por Que Seus Experimentos de Alta Temperatura Falham: Não é o Calor, é o Forno