Você passou dias preparando a amostra perfeita. O pó está misturado, a peça está prensada e os parâmetros do processo são programados com extremo cuidado. Você a coloca no forno de alta temperatura e, por horas, tudo corre conforme o planejado. A temperatura sobe constantemente para 1600°C e se mantém perfeitamente.

Então chega o momento da verdade. Você abre a porta do forno, antecipando um componente denso, forte e perfeitamente formado. Em vez disso, você encontra uma peça rachada, deformada ou com propriedades completamente inconsistentes. Mais um experimento falhou. Mais uma semana de trabalho e materiais caros desperdiçados. Você fica se perguntando: "O que eu fiz de errado?"

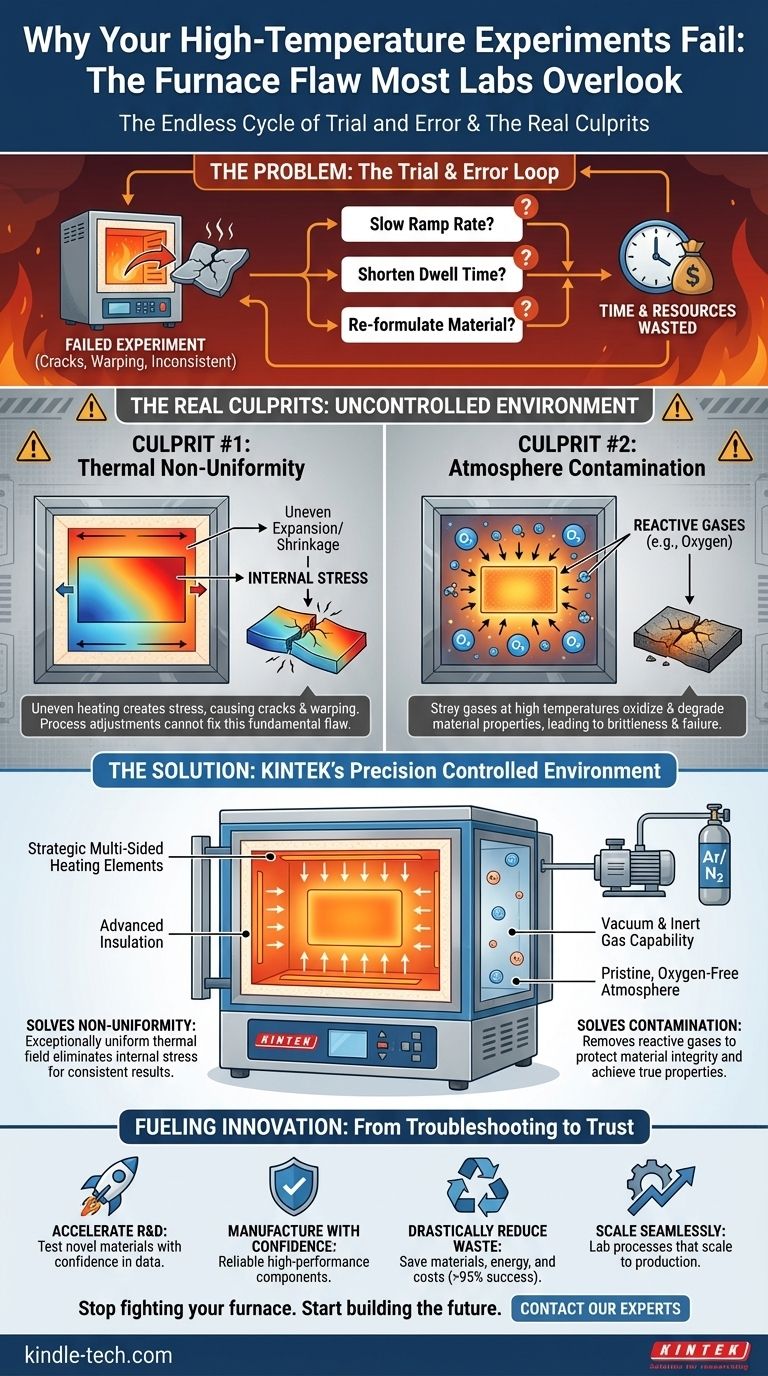

O Ciclo Infinito de Tentativa e Erro

Se este cenário parece familiar, você não está sozinho. Em ciência de materiais, aeroespacial e P&D de dispositivos médicos, as equipes lutam constantemente contra esse exato problema. A resposta comum é começar a ajustar o processo, iniciando um ciclo exaustivo e muitas vezes infrutífero de ajustes.

Você pode se perguntar:

- "Aqueceu muito rápido?" Então você diminui a taxa de aquecimento.

- "Manteve em temperatura por muito tempo?" Então você diminui o tempo de permanência.

- "A composição do meu material está ligeiramente errada?" Então você volta à estaca zero e reformula.

Cada tentativa consome tempo valioso, energia e materiais de alta pureza. Mais importante ainda, essa adivinhação corrói a confiança e atrasa a inovação. Quando os resultados não são repetíveis, você não pode confiar em seus dados. Os projetos atrasam, os custos de desenvolvimento disparam e o caminho para fabricar um produto confiável e de alto desempenho torna-se impossivelmente íngreme. Você fica preso na solução de problemas do seu processo, quando o problema real está em outro lugar.

Os Verdadeiros Culpados: Uniformidade Térmica e Atmosfera

A verdade frustrante é que seu processo ou material podem ser perfeitos. O problema não é *que* seu forno atingiu 1600°C; é *como* ele chegou lá. O sucesso de qualquer processo de alta temperatura depende de dois fatores ambientais críticos que são frequentemente negligenciados: uniformidade térmica e controle de atmosfera.

Culpado #1: Não Uniformidade Térmica

Imagine tentar assar um bolo grande em um forno que está 50°C mais quente de um lado. Parte do bolo ficará queimada, enquanto a outra ainda estará crua. Um forno de alta temperatura com má uniformidade térmica faz exatamente a mesma coisa com seu material, mas com consequências muito mais destrutivas.

Se uma parte do seu componente estiver significativamente mais quente que outra, ela se expande e encolhe em uma taxa diferente durante o aquecimento e o resfriamento. Isso cria uma imensa tensão interna. Essa tensão é a verdadeira razão pela qual suas peças cerâmicas racham, seus componentes metálicos deformam e suas propriedades de material são inconsistentes de uma borda para outra.

É por isso que simplesmente ajustar seu cronograma de aquecimento muitas vezes falha. Você está tentando usar controles de processo para compensar uma falha fundamental no próprio equipamento — um ambiente aquecido de forma desigual.

Culpado #2: Contaminação da Atmosfera

Em temperaturas extremas, até mesmo os materiais mais estáveis tornam-se altamente reativos. Quaisquer moléculas de oxigênio errantes na câmara podem agir como um veneno. Essa oxidação indesejada pode degradar completamente as propriedades pretendidas de um material, transformando um metal de alta pureza em um compósito quebradiço ou arruinando o desempenho elétrico de uma cerâmica avançada.

Se seus experimentos resultam em materiais com fragilidade inesperada ou baixo desempenho, muitas vezes não é uma falha do material em si, mas uma falha em protegê-lo de uma atmosfera contaminada durante seu estado mais vulnerável.

A Solução: Um Ambiente Controlado, Não Apenas uma Caixa Quente

Para obter resultados confiáveis e repetíveis, você não precisa de um processo mais complicado. Você precisa de um ambiente melhor e mais controlável. Você precisa de um forno que foi projetado desde o início para dominar a uniformidade térmica e o controle de atmosfera.

Essa é a filosofia de design central por trás dos fornos de alta temperatura da KINTEK. Eles não são apenas caixas que ficam quentes; são instrumentos de precisão construídos para criar as condições ideais para a transformação de materiais.

-

Para Resolver a Não Uniformidade Térmica: Nossos fornos apresentam elementos de aquecimento estrategicamente posicionados em vários lados da câmara e isolamento avançado. Este design cria um campo térmico excepcionalmente uniforme, garantindo que toda a sua peça experimente o mesmo perfil de temperatura exato. Isso elimina diretamente as tensões internas que causam rachaduras e deformações, proporcionando resultados consistentes e previsíveis sempre.

-

Para Resolver a Contaminação da Atmosfera: Para materiais sensíveis, nossos fornos a vácuo e a gás inerte são essenciais. Ao remover gases reativos como o oxigênio, eles criam um ambiente imaculado que protege a integridade do seu material. Isso permite que você alcance as propriedades químicas e físicas verdadeiras e incomprometidas para as quais projetou.

Um forno KINTEK não é apenas uma ferramenta que faz o trabalho. É a personificação de uma compreensão profunda do que faz os processos de alta temperatura terem sucesso ou falharem. Ele é projetado para resolver a causa raiz do problema.

De Lutar Contra Seu Forno a Impulsionar a Inovação

Quando você finalmente pode confiar em seu equipamento, seu foco muda de solução de problemas para inovação real. Ao eliminar as suposições e a inconsistência, um novo mundo de possibilidades se abre.

Agora você pode:

- Acelerar P&D: Testar com confiança novos materiais e processos, sabendo que seus resultados são um verdadeiro reflexo de sua ciência, não uma loteria de seu equipamento de laboratório.

- Fabricar com Confiança: Produzir de forma confiável componentes de alto desempenho para aplicações críticas onde a falha não é uma opção.

- Reduzir Drasticamente o Desperdício: Passar de uma taxa de sucesso de 50% para mais de 95%, economizando enormes custos em materiais, energia e horas de trabalho.

- Escalar Sem Problemas: Desenvolver um processo robusto em laboratório que você possa confiar para escalar para a produção, porque os princípios fundamentais de controle térmico permanecem consistentes.

Seu trabalho é sobre expandir os limites do que é possível com materiais. Seu equipamento não deveria ser o que o impede. É hora de ir além de consertar peças falhas e começar a construir o futuro. Deixe-nos ajudá-lo a garantir que seu equipamento seja um acelerador, não um obstáculo. Contate Nossos Especialistas.

Guia Visual

Produtos relacionados

- Forno de Mufla de 1700℃ para Laboratório

- Forno Muffle de 1400℃ para Laboratório

- Forno de Mufla de 1800℃ para Laboratório

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

Artigos relacionados

- Forno de Mufla vs. Forno Tubular: Como uma Escolha Evita Falhas Custosas na Pesquisa

- Por que seus testes de incineração falham: A diferença oculta entre fornos de mufla e de incineração

- Por Que Seus Experimentos de Alta Temperatura Falham: Não é o Calor, é o Forno

- Guia completo sobre fornos de mufla: Tipos, usos e manutenção

- Por Que Seus Experimentos de Forno Falham: A Incompatibilidade Oculta em Seu Laboratório