Fundamentos do processo de recozimento

Reparação de danos na rede

O processo de recozimento desempenha um papel fundamental na reparação de danos na rede induzidos pela implantação de iões. Esta etapa crítica envolve submeter o material semicondutor a um tratamento de alta temperatura, o que facilita a restauração da ordem da rede cristalina. As altas temperaturas fazem com que os átomos deslocados se reorientem, curando efetivamente as imperfeições estruturais criadas durante o processo de implantação.

Para obter resultados óptimos, a temperatura de recozimento deve ser controlada com precisão. Normalmente, são utilizadas temperaturas entre 500°C e 950°C, dependendo do tipo específico de dano na rede e do resultado pretendido. Por exemplo, as temperaturas mais baixas são frequentemente suficientes para pequenas rupturas na rede, enquanto que as temperaturas mais elevadas são necessárias para danos mais graves.

| Gama de temperaturas | Objetivo |

|---|---|

| 500°C - 600°C | Reparação ligeira da rede |

| 700°C - 800°C | Reparação moderada da rede |

| 900°C - 950°C | Reparação severa da rede e ativação de impurezas |

A duração do processo de recozimento é igualmente importante. A exposição prolongada a altas temperaturas pode levar à difusão indesejada de impurezas, enquanto que durações mais curtas podem não proporcionar tempo suficiente para a recuperação total da rede. Por conseguinte, é essencial um equilíbrio cuidadoso entre a temperatura e o tempo para garantir uma reparação eficaz da rede e um mínimo de danos colaterais.

Em resumo, o processo de recozimento é indispensável para restaurar a integridade estrutural dos materiais semicondutores pós-implantação. Ao controlar meticulosamente a temperatura e a duração do tratamento, os fabricantes podem obter a ordem desejada da rede, melhorando assim o desempenho geral e a fiabilidade dos dispositivos semicondutores.

Ativação de impurezas

O recozimento desempenha um papel fundamental na ativação dos dopantes, facilitando a migração dos átomos de impureza para os locais da rede. Este processo necessita normalmente de temperaturas de cerca de 950°C, o que cria um ambiente propício aos rearranjos atómicos necessários para a ativação dos dopantes.

Durante o recozimento, a alta temperatura induz energia térmica que supera a energia de ligação dos átomos de impureza, permitindo que eles se difundam e ocupem posições na rede. Este movimento é crucial para estabelecer as propriedades eléctricas desejadas no material semicondutor. A ativação dos dopantes é essencial para controlar a condutividade e o desempenho dos dispositivos semicondutores, o que a torna uma etapa crítica no processo de fabrico.

Além disso, o controlo preciso da temperatura durante o recozimento é vital. Temperaturas demasiado baixas podem resultar numa ativação insuficiente dos dopantes, enquanto temperaturas demasiado elevadas podem levar a uma difusão excessiva, alterando o perfil de dopagem pretendido. Por conseguinte, manter o intervalo de temperatura ideal é fundamental para alcançar as caraterísticas eléctricas desejadas e garantir a fiabilidade dos dispositivos semicondutores.

Modificação da película

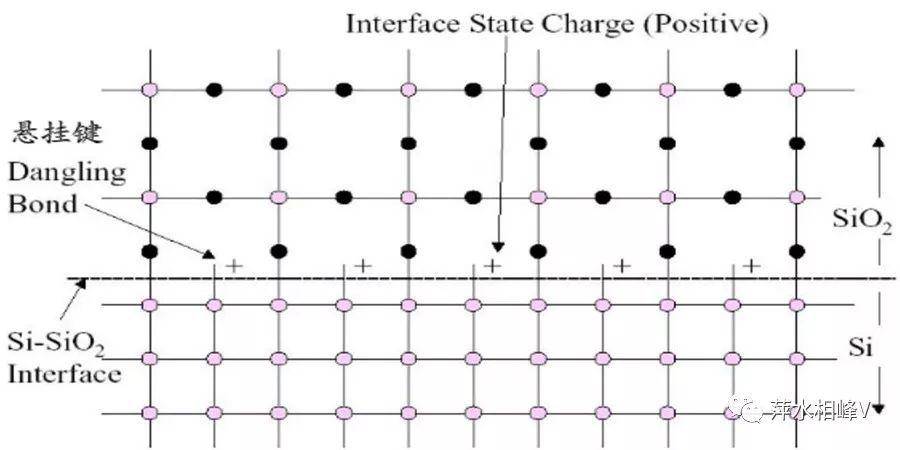

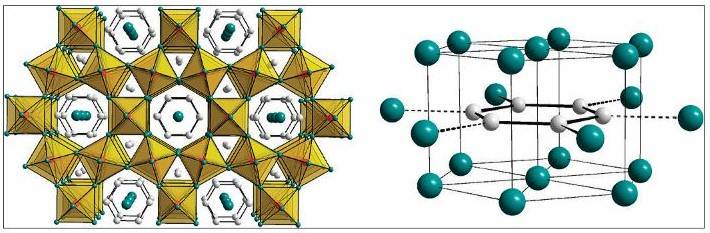

O recozimento desempenha um papel fundamental no refinamento da integridade estrutural das películas semicondutoras, particularmente as utilizadas em dieléctricos de porta high-k. Este processo consiste em submeter as películas a tratamentos controlados a alta temperatura, que induzem uma série de transformações físicas e químicas.

Em primeiro lugar, o recozimento densifica a estrutura inicialmente solta e porosa da película. Este processo de densificação reduz a porosidade da película, conduzindo a uma rede mais uniforme e compacta. A redução dos vazios e defeitos aumenta a estabilidade mecânica global da película, tornando-a menos suscetível a fissuras e delaminação durante as fases de fabrico subsequentes.

Em segundo lugar, o tratamento térmico durante o recozimento melhora significativamente as propriedades eléctricas dos dieléctricos de porta high-k. Os materiais de alto k, como o óxido de háfnio (HfO₂) e o óxido de zircónio (ZrO₂), são essenciais para reduzir as correntes de fuga e melhorar a capacitância nos transístores modernos. O recozimento optimiza a constante dieléctrica e reduz a densidade de armadilhas na interface, aumentando assim a capacidade da película para armazenar carga e manter a comutação a alta velocidade nos transístores.

Além disso, as propriedades melhoradas da película contribuem diretamente para um melhor desempenho do dispositivo. Ao garantir que os dieléctricos de porta high-k são de alta qualidade, o processo de recozimento ajuda a obter melhores caraterísticas do transístor, incluindo menor consumo de energia, velocidades de comutação mais elevadas e maior fiabilidade. Isto é particularmente importante, uma vez que os fabricantes de semicondutores continuam a ultrapassar os limites da miniaturização dos dispositivos e da otimização do desempenho.

Em resumo, o impacto do recozimento na modificação da película é multifacetado, abrangendo a densificação, o aumento das propriedades eléctricas e a melhoria global do desempenho do dispositivo. Estes benefícios sublinham o papel crítico do recozimento no sofisticado panorama do fabrico de semicondutores.

Formação de silicetos metálicos

A formação de silicetos metálicos durante o processo de recozimento desempenha um papel fundamental na otimização da resistência de contacto e de corpo, que são essenciais para melhorar o desempenho global dos dispositivos semicondutores. Esta etapa crucial envolve a interação controlada de camadas de metal com substratos de silício, levando à formação de fases de siliceto estáveis e de baixa resistência.

Os parâmetros de temperatura e tempo durante o recozimento são meticulosamente geridos para garantir a transformação de fase desejada. Normalmente, as temperaturas variam entre 300°C e 600°C, dependendo da combinação específica de metal e silício. Por exemplo, a formação de siliceto de níquel (NiSi) requer frequentemente temperaturas de cerca de 400°C, enquanto o siliceto de cobalto (CoSi2) pode necessitar de temperaturas mais elevadas, até 600°C. A duração do recozimento pode variar de alguns segundos a vários minutos, dependendo do orçamento térmico e dos requisitos específicos do dispositivo semicondutor.

| Metal | Fase silicida | Temperatura de recozimento (°C) | Tempo de recozimento |

|---|---|---|---|

| Níquel | NiSi | 400 | 1-5 minutos |

| Cobalto | CoSi2 | 600 | 1-3 minutos |

| Titânio | TiSi2 | 650 | 1-2 minutos |

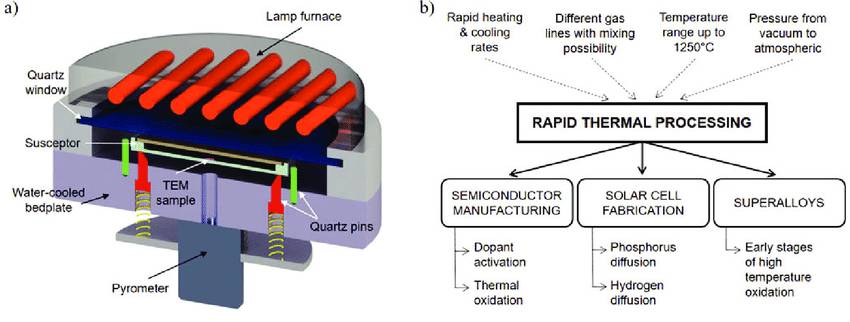

O controlo destes parâmetros é essencial para evitar reacções indesejadas e para assegurar a formação da fase siliciosa correta. O recozimento térmico rápido (RTA) e o recozimento com lâmpada de flash (FLA) são frequentemente utilizados para obter um controlo preciso da temperatura e ciclos rápidos de aquecimento e arrefecimento, que são particularmente benéficos para a formação de junções ultra-rasas e para o fabrico de nós avançados.

Os benefícios da formação de silicetos metálicos vão para além da simples redução da resistência. A formação de silicetos também melhora a estabilidade térmica dos contactos, reduz a resistividade dos contactos e aumenta a fiabilidade global do dispositivo semicondutor. Isto torna-o um passo vital no fabrico de circuitos integrados de alto desempenho, particularmente para nós avançados e tecnologias de integração 3D.

Parâmetros-chave no recozimento

Temperatura

A temperatura é um parâmetro fundamental no processo de recozimento, influenciando significativamente o resultado de várias fases do fabrico de semicondutores. A gama de temperaturas durante o recozimento pode variar muito, desde os 500°C para reparar danos na rede até aos 950°C para ativar impurezas.

-

Reparação de danos na rede: A temperaturas de cerca de 500°C, o processo de recozimento centra-se principalmente na restauração da estrutura cristalina do material semicondutor. Isto é crucial após a implantação de iões, que frequentemente resulta em rutura da rede. O tratamento a alta temperatura ajuda a reordenar a rede, assegurando a preservação da integridade estrutural do material.

-

Ativação de impurezas: A elevação da temperatura para aproximadamente 950°C é necessária para a ativação dos dopantes. A esta temperatura, os átomos de impureza podem migrar para os locais designados na rede, permitindo a obtenção das propriedades eléctricas desejadas. Esta etapa de alta temperatura é essencial para garantir que os dopantes sejam efetivamente integrados na rede de semicondutores.

-

Modificação da película: As temperaturas intermédias são também utilizadas para modificar as propriedades das películas finas, como os dieléctricos de porta high-k. Controlando cuidadosamente a temperatura, o processo de recozimento pode densificar películas soltas e melhorar as suas propriedades dieléctricas, o que é fundamental para melhorar o desempenho dos dispositivos.

O controlo preciso da temperatura durante o recozimento não é, portanto, apenas um requisito técnico, mas um elemento estratégico que tem um impacto direto na qualidade e funcionalidade do produto semicondutor final.

Tempo

O tempo de recozimento é um parâmetro crítico que deve ser meticulosamente equilibrado com a temperatura para alcançar os resultados desejados no fabrico de semicondutores. Este equilíbrio é essencial para evitar a difusão excessiva de impurezas, o que pode levar a caraterísticas eléctricas indesejadas no dispositivo final. Por exemplo, se o tempo de recozimento for demasiado longo, as impurezas podem espalhar-se para além das regiões pretendidas, causando trajectórias de condutividade indesejadas ou reduzindo a eficácia do processo de dopagem.

Por outro lado, um tempo de recozimento insuficiente pode não ativar totalmente os dopantes ou reparar adequadamente os danos na rede. Isto pode resultar num desempenho inferior ao ideal do dispositivo, uma vez que o material semicondutor não apresentaria as propriedades eléctricas desejadas. Por conseguinte, a duração do processo de recozimento deve ser controlada com precisão, variando frequentemente entre alguns segundos no recozimento térmico rápido (RTA) e várias horas no recozimento em forno de alta temperatura, dependendo dos requisitos específicos do processo de fabrico.

O tempo de recozimento ideal é influenciado por vários factores, incluindo o tipo de dopante utilizado, a concentração inicial de impurezas e as propriedades específicas do material semicondutor. Por exemplo, na formação de junções ultra-rasas, em que a profundidade da junção é crítica, são utilizados tempos de recozimento muito curtos para minimizar a difusão, assegurando simultaneamente taxas de ativação elevadas. Isto é particularmente relevante em nós avançados, onde as larguras de linha são inferiores a 20 nm e a margem de erro é extremamente estreita.

Em resumo, a gestão cuidadosa do tempo de recozimento é fundamental no fabrico de semicondutores, garantindo que as propriedades do material são adaptadas com precisão para satisfazer os requisitos rigorosos dos dispositivos electrónicos modernos.

Orçamento térmico

À medida que a tecnologia de semicondutores avança e os nós diminuem, oimpacto térmico cumulativo torna-se cada vez mais crítico. Este calor acumulado, muitas vezes referido comoorçamento térmicoé a quantidade total de energia térmica aplicada durante o processo de fabrico. Minimizar este orçamento é essencial para evitar a difusão indesejada de impurezas, manter a integridade do dispositivo e garantir um desempenho ótimo.

Para atingir este objetivo,processos de recozimento optimizados optimizados. Estes processos devem equilibrar a necessidade de temperaturas elevadas para ativar os dopantes e reparar os danos na rede com a necessidade de um arrefecimento rápido para limitar a difusão térmica. Técnicas comoRecozimento Térmico Rápido (RTA) eRecozimento com lâmpada de flash (FLA) surgiram como soluções-chave. O RTA, por exemplo, utiliza ciclos rápidos de aquecimento e arrefecimento para concluir o processo de recozimento em segundos, minimizando o tempo de exposição das impurezas a temperaturas elevadas. Da mesma forma, o FLA utiliza lâmpadas de flash de alta intensidade para obter um recozimento rápido em milissegundos, tornando-o ideal para a ativação de dopagem ultra superficial com larguras de linha inferiores a 20 nm.

A importância de gerir o orçamento térmico é sublinhada pelo seu impacto direto no desempenho e fiabilidade do dispositivo. O excesso de energia térmica pode levar adifusão de impurezas,formação de defeitosedegradação estruturalque podem comprometer a integridade dos dispositivos avançados de semicondutores. Por conseguinte, à medida que os nós tecnológicos continuam a diminuir, o desenvolvimento e a implementação de técnicas de recozimento mais precisas e eficientes serão fundamentais.

Tipos de processos de recozimento

Recozimento em forno de alta temperatura

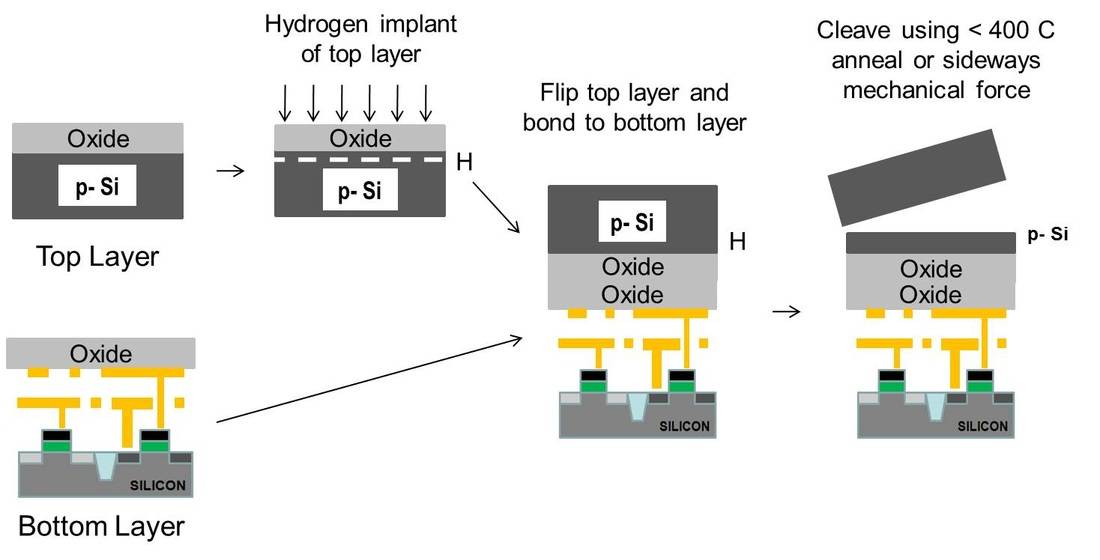

O recozimento em forno de alta temperatura é um método tradicional que emprega temperaturas elevadas e durações prolongadas, tornando-o ideal para aplicações com um orçamento térmico elevado, como a preparação de substratos de Silicon-on-Insulator (SOI). Este método aproveita os princípios fundamentais do recozimento para alterar as propriedades mecânicas dos materiais, aumentando a sua ductilidade e reduzindo a sua dureza.

O processo envolve três fases principais:

- Recuperação: O forno aquece inicialmente o material para aliviar as tensões internas, que são frequentemente residuais de etapas de fabrico anteriores.

- Recristalização: O material é então aquecido acima da sua temperatura de recristalização, mas abaixo do seu ponto de fusão. Esta fase é crítica, pois facilita a formação de novos grãos, que são essenciais para modificar as propriedades do material.

- Crescimento dos grãos: À medida que o material arrefece, os grãos recém-formados crescem, aumentando ainda mais a maleabilidade do material e a sua integridade estrutural global.

Uma atmosfera controlada do forno é fundamental para o sucesso deste processo. Sem ela, as altas temperaturas envolvidas poderiam levar à oxidação da superfície e à descarbonetação indesejável, comprometendo a qualidade do material. Este ambiente controlado é particularmente crucial para o recozimento de aços inoxidáveis e metais não ferrosos, garantindo resultados consistentes e reprodutíveis.

No contexto do fabrico de semicondutores, o recozimento em forno de alta temperatura desempenha um papel vital na preparação de substratos que requerem propriedades mecânicas e eléctricas robustas. Os tempos de aquecimento prolongados e as temperaturas elevadas garantem que o material sofre uma transformação completa, tornando-o adequado para as etapas de fabrico subsequentes que exigem elevada precisão e fiabilidade.

Recozimento térmico rápido (RTA)

O recozimento térmico rápido (RTA) revoluciona o processo de fabrico de semicondutores ao empregar ciclos rápidos de aquecimento e arrefecimento para conseguir o recozimento em meros segundos. Esta técnica é particularmente vantajosa para formar junções ultra superficiais e facilitar o fabrico de nós avançados. Os ciclos térmicos rápidos da RTA minimizam a difusão de impurezas, assegurando que os dopantes permanecem localizados e altamente activados, o que é fundamental para manter o desempenho em nós tecnológicos cada vez mais reduzidos.

A velocidade da RTA permite um controlo preciso do orçamento térmico, um parâmetro fundamental no fabrico moderno de semicondutores. Ao limitar o tempo a temperaturas elevadas, a RTA evita a difusão térmica indesejada, que pode degradar o desempenho do dispositivo. Isto torna a RTA uma escolha ideal para processos que requerem junções ultra-rasas, onde a manutenção da integridade do perfil da junção é fundamental.

Além disso, a capacidade da RTA para aquecer e arrefecer rapidamente os substratos permite a formação de junções ultra-rasas de alta qualidade com o mínimo de danos térmicos. Isto é particularmente benéfico no fabrico de nós avançados, onde as exigências de controlo preciso e de junções de alta qualidade são mais rigorosas do que nunca. Os ciclos térmicos rápidos da RTA também contribuem para a formação de silicetos metálicos, melhorando ainda mais o desempenho do dispositivo ao otimizar a resistência do contacto e do corpo.

Em suma, as capacidades de processamento térmico rápido da RTA fazem dela uma ferramenta indispensável no arsenal do fabrico moderno de semicondutores, particularmente para aplicações que requerem junções ultra-rasas e fabrico de nós avançados.

Recozimento com lâmpada de flash (FLA)

O recozimento com lâmpada de flash (FLA) representa uma técnica de vanguarda no fabrico de semicondutores, aproveitando as lâmpadas de flash de alta intensidade para conseguir um recozimento rápido em milissegundos. Este método é particularmente vantajoso para a ativação de dopantes ultra superficiais, tornando-o ideal para processos que requerem larguras de linha inferiores a 20 nm.

Principais caraterísticas do FLA

- Recozimento ultrarrápido: O tratamento térmico rápido do FLA reduz significativamente o tempo de recozimento em comparação com os métodos tradicionais, minimizando o orçamento térmico e evitando a difusão excessiva de dopantes.

- Precisão e controlo: As lâmpadas de flash de alta intensidade proporcionam um controlo preciso do processo de recozimento, garantindo um aquecimento uniforme e uma ativação óptima dos dopantes.

- Compatibilidade com nós avançados: A capacidade do FLA para lidar com junções ultra-rasas alinha-se perfeitamente com as exigências dos nós semicondutores avançados, tais como os dispositivos FinFET e high-k/metal gate.

Comparação com outras técnicas de recozimento

| Técnica | Método de aquecimento | Tempo de recozimento | Adequação |

|---|---|---|---|

| Recozimento em forno de alta temperatura | Aquecimento convencional | Minutos a horas | Aplicações de elevado orçamento térmico |

| Recozimento térmico rápido (RTA) | Aquecimento e arrefecimento rápidos | Segundos | Junções ultra-rasas, nós avançados |

| Recozimento por lâmpada de flash (FLA) | Lâmpadas de flash de alta intensidade | Milissegundos | Ativação de dopagem ultra-rasa, larguras de linha < 20 nm |

| Recozimento por Laser Spike (LSA) | Luz laser | Milissegundos | Recozimento localizado e de alta precisão |

As capacidades únicas do FLA fazem dele uma tecnologia essencial na evolução contínua do fabrico de semicondutores, particularmente à medida que a indústria continua a ultrapassar os limites da miniaturização e do desempenho dos dispositivos.

Recozimento por pico a laser (LSA)

O Laser Spike Annealing (LSA) representa uma técnica de ponta no fabrico de semicondutores, aproveitando o poder da luz laser para conseguir um recozimento localizado e de alta precisão. Este método é particularmente vantajoso para nós avançados, tais como FinFETs e dispositivos de porta de alto k/metal, onde a necessidade de um controlo preciso sobre a ativação de dopantes e a reparação de danos na rede é fundamental.

Ao contrário dos métodos tradicionais de recozimento térmico que requerem temperaturas mais elevadas e durações mais longas, o LSA funciona através da focalização de um impulso laser de alta intensidade em áreas específicas do material semicondutor. Este aquecimento localizado permite a fusão rápida e a subsequente solidificação rápida do material, permitindo a ativação de dopantes com difusão mínima. O processo ocorre normalmente em nanossegundos, o que o torna a escolha ideal para a formação de junções ultra-rasas e a modificação de dieléctricos de porta high-k.

As vantagens do LSA são múltiplas:

- Precisão: A natureza localizada do recozimento a laser garante que apenas as áreas visadas são afectadas, reduzindo o risco de danos térmicos nas regiões circundantes.

- Rapidez: O LSA pode concluir o processo de recozimento em nanossegundos, significativamente mais rápido do que os métodos convencionais, o que é crucial para manter elevadas taxas de ativação em nós tecnológicos cada vez mais reduzidos.

- Orçamento térmico minimizado: Ao concentrar-se em áreas específicas, o LSA minimiza o impacto térmico global, tornando-o adequado para nós avançados onde as restrições de orçamento térmico são críticas.

No contexto do fabrico moderno de semicondutores, a capacidade do LSA para fornecer alta precisão e velocidade torna-o uma ferramenta indispensável para melhorar o desempenho do dispositivo e permitir a produção de dispositivos semicondutores da próxima geração.

Aplicações no fabrico moderno de semicondutores

Formação de junções ultra-rasas

No domínio do fabrico de semicondutores, a formação de junções ultra-rasas é um processo crítico, particularmente à medida que os nós tecnológicos continuam a diminuir. As técnicas de recozimento rápido, tais como o recozimento térmico rápido (RTA) e o recozimento com lâmpada de flash (FLA), desempenham um papel fundamental para atingir este objetivo. Estes métodos são concebidos para aquecer rapidamente o material semicondutor, permitindo um controlo preciso da difusão de impurezas e da ativação de dopantes.

O RTA, por exemplo, utiliza ciclos rápidos de aquecimento e arrefecimento que podem completar o processo de recozimento em meros segundos. Este tratamento térmico rápido minimiza o tempo disponível para a difusão de impurezas, preservando assim a integridade das junções ultra-rasas. Do mesmo modo, a FLA utiliza lâmpadas de flash de alta intensidade para conseguir um recozimento rápido em milissegundos, o que a torna particularmente eficaz para a ativação de dopagem ultra-rasa com larguras de linha inferiores a 20 nm.

As vantagens destas técnicas de recozimento rápido vão para além da simples minimização da difusão de impurezas. Também asseguram elevadas taxas de ativação de dopantes, o que é essencial para manter as propriedades eléctricas do material semicondutor. Esta dupla vantagem é particularmente crucial no fabrico de nós avançados, onde as exigências de precisão e desempenho estão no seu auge.

Para ilustrar melhor a importância destas técnicas, considere a seguinte comparação:

| Técnica de recozimento | Tempo de aquecimento | Difusão de impurezas | Ativação de dopantes |

|---|---|---|---|

| Recozimento em forno de alta temperatura | Horas | Alta | Moderado |

| Recozimento térmico rápido (RTA) | Segundos | Baixo | Alto |

| Recozimento com lâmpada de flash (FLA) | Milissegundos | Muito baixo | Alto |

Esta tabela destaca como o RTA e o FLA se destacam na minimização da difusão de impurezas enquanto mantêm altas taxas de ativação de dopantes, tornando-os indispensáveis para a formação de junções ultra-rasas em dispositivos semicondutores modernos.

Modificação de dieléctricos de porta High-k

O recozimento pós-deposição (PDA) desempenha um papel fundamental no refinamento das propriedades eléctricas dos dieléctricos de porta high-k, que são indispensáveis para o fabrico de dispositivos avançados de lógica e memória. Este processo consiste em submeter os materiais high-k depositados a temperaturas elevadas, normalmente entre 300°C e 900°C, para melhorar as suas constantes dieléctricas e reduzir as correntes de fuga.

As vantagens do PDA são múltiplas:

- Constante dieléctrica melhorada: A PDA aumenta a constante dieléctrica dos materiais high-k, reduzindo assim a espessura equivalente de óxido (EOT) sem comprometer a integridade da pilha de portas.

- Redução da corrente de fuga: Ao recozer os dieléctricos high-k, a densidade das armadilhas de interface é minimizada, levando a uma redução significativa das correntes de fuga.

- Mobilidade melhorada: O PDA também pode melhorar a mobilidade dos portadores reduzindo os efeitos de dispersão na interface entre o dielétrico high-k e o substrato semicondutor.

| Vantagens do PDA | Descrição |

|---|---|

| Constante dieléctrica melhorada | Aumenta a constante dieléctrica, reduzindo o EOT sem comprometer a integridade da pilha de portas. |

| Corrente de fuga reduzida | Minimiza as armadilhas de interface, reduzindo significativamente as correntes de fuga. |

| Mobilidade melhorada | Reduz os efeitos de dispersão, melhorando a mobilidade dos portadores. |

Estas melhorias são críticas para o desempenho e fiabilidade dos dispositivos semicondutores modernos, particularmente à medida que os nós tecnológicos continuam a diminuir.

Formação de siliceto metálico

A otimização dos silicetos metálicos através de condições de recozimento precisas é essencial para melhorar o desempenho dos dispositivos. A formação de silicetos metálicos, como o siliceto de níquel ou o siliceto de cobalto, desempenha um papel fundamental na redução da resistência de contacto e no aumento da eficiência global dos dispositivos semicondutores. Este processo envolve a interação controlada de camadas metálicas com substratos de silício, que é altamente dependente dos parâmetros de recozimento.

Os parâmetros-chave neste processo incluem a temperatura e o tempo de recozimento. Por exemplo, as temperaturas variam normalmente entre 300°C e 600°C, dependendo da combinação específica de metal e silício. A duração do processo de recozimento pode variar de alguns segundos a vários minutos, sendo o recozimento térmico rápido (RTA) um método comum devido à sua capacidade de obter um controlo preciso da temperatura e ciclos rápidos de aquecimento e arrefecimento.

| Método de recozimento | Intervalo de temperatura | Tempo Duração | Aplicação |

|---|---|---|---|

| RTA | 300°C - 600°C | Segundos | Formação de silicetos metálicos |

| Recozimento em forno | 500°C - 950°C | Minutos | Reparação e ativação geral da rede |

| FLA | 400°C - 800°C | Milissegundos | Junções ultra-rasas |

O controlo destes parâmetros garante que os silicetos metálicos se formam com as propriedades desejadas, tais como baixa resistividade e boa estabilidade térmica. Esta otimização é crucial para o desempenho de dispositivos semicondutores avançados, particularmente no contexto de nós tecnológicos cada vez mais reduzidos, onde a minimização da resistência e a maximização da eficiência são fundamentais.

Para além disso, a escolha da técnica de recozimento pode ter um impacto significativo na qualidade dos silicetos metálicos. Por exemplo, o recozimento térmico rápido (RTA) permite um controlo preciso do perfil de temperatura, o que é essencial para formar silicetos de alta qualidade com uma difusão mínima de impurezas. Em contrapartida, o recozimento tradicional em forno, embora eficaz para aplicações mais vastas, pode não oferecer o mesmo nível de precisão exigido para o fabrico de semicondutores avançados.

Em resumo, o controlo preciso das condições de recozimento é vital para a formação bem sucedida de silicetos metálicos, o que, por sua vez, melhora o desempenho e a fiabilidade dos dispositivos semicondutores. Esta otimização é uma pedra angular do fabrico moderno de semicondutores, particularmente à medida que os nós tecnológicos continuam a diminuir e as exigências de desempenho dos dispositivos aumentam.

Tecnologia de integração 3D

As tecnologias de recozimento rápido desempenham um papel fundamental no intrincado processo de integração 3D, particularmente no fabrico de dispositivos de memória avançados, como 3D NAND e 3D DRAM. Estas tecnologias são essenciais para otimizar as múltiplas camadas que constituem estas estruturas complexas, assegurando que cada camada adere a padrões rigorosos de desempenho e fiabilidade.

No contexto da 3D NAND, são utilizadas técnicas de recozimento rápido, como o recozimento térmico rápido (RTA) e o recozimento com lâmpada de flash (FLA), para gerir o orçamento térmico de forma eficiente. Isto é fundamental para a formação de junções ultra superficiais, que são necessárias para manter elevadas taxas de ativação de dopantes, minimizando a difusão de impurezas. Os ciclos rápidos de aquecimento e arrefecimento destas técnicas ajudam a controlar com precisão o impacto térmico em cada camada, melhorando assim o desempenho global do dispositivo.

Do mesmo modo, para as DRAM 3D, a necessidade de um recozimento rápido é igualmente fundamental. Os tratamentos térmicos de alta precisão proporcionados por estas tecnologias garantem que cada camada da pilha de memória é densificada e optimizada. Isto não só melhora as propriedades eléctricas dos dieléctricos de porta high-k, como também aumenta a fiabilidade e a resistência das células de memória. A capacidade de controlar as condições térmicas com elevada precisão permite a criação de camadas uniformes e sem defeitos, que são cruciais para a escalabilidade e o desempenho dos dispositivos DRAM 3D.

Em resumo, as tecnologias de recozimento rápido não são apenas benéficas, mas indispensáveis para a implementação bem-sucedida de processos de integração 3D. Permitem o controlo preciso dos parâmetros térmicos, assegurando que cada camada das estruturas 3D cumpre as normas exigentes requeridas para os dispositivos semicondutores modernos.

Produtos relacionados

- Máquina de Prensa Hidráulica Automática de Alta Temperatura com Placas Aquecidas para Laboratório

- Forno com atmosfera controlada de correia de malha

- Máquina de Prensagem Hidráulica Manual de Alta Temperatura com Placas Aquecidas para Laboratório

- Prensa de Aquecimento de Placa Dupla para Laboratório

- Forno de Hidrogênio com Atmosfera Inerte Controlada

Artigos relacionados

- Por que sua prensa de laboratório falha: não é a tonelagem, é o aço

- Forjado Sob Pressão: A Ciência Invisível das Superfícies de Laboratório de Alta Durabilidade

- Guia completo para fornos de sinterização por plasma de faísca: Aplicações, caraterísticas e benefícios

- A Física das Formas Impossíveis: Como o Estampagem a Quente Redefiniu o Aço de Alta Resistência

- Além do Calor: Por Que a Pressão é o Fator Decisivo em Materiais Avançados