É um cenário que todo metalurgista e engenheiro teme. Você retira um componente meticulosamente usinado e de alto valor do seu forno após um longo ciclo de tratamento térmico. Em vez da peça imaculada e forte que você esperava, ela está coberta por uma camada escura e escamosa de óxido. O acabamento superficial crítico é arruinado, as dimensões precisas podem ser comprometidas e outro ciclo de retrabalho caro e demorado começa.

Se isso soa familiar, você não está sozinho.

Soa Familiar? O Alto Custo de um Tratamento Térmico "Simples"

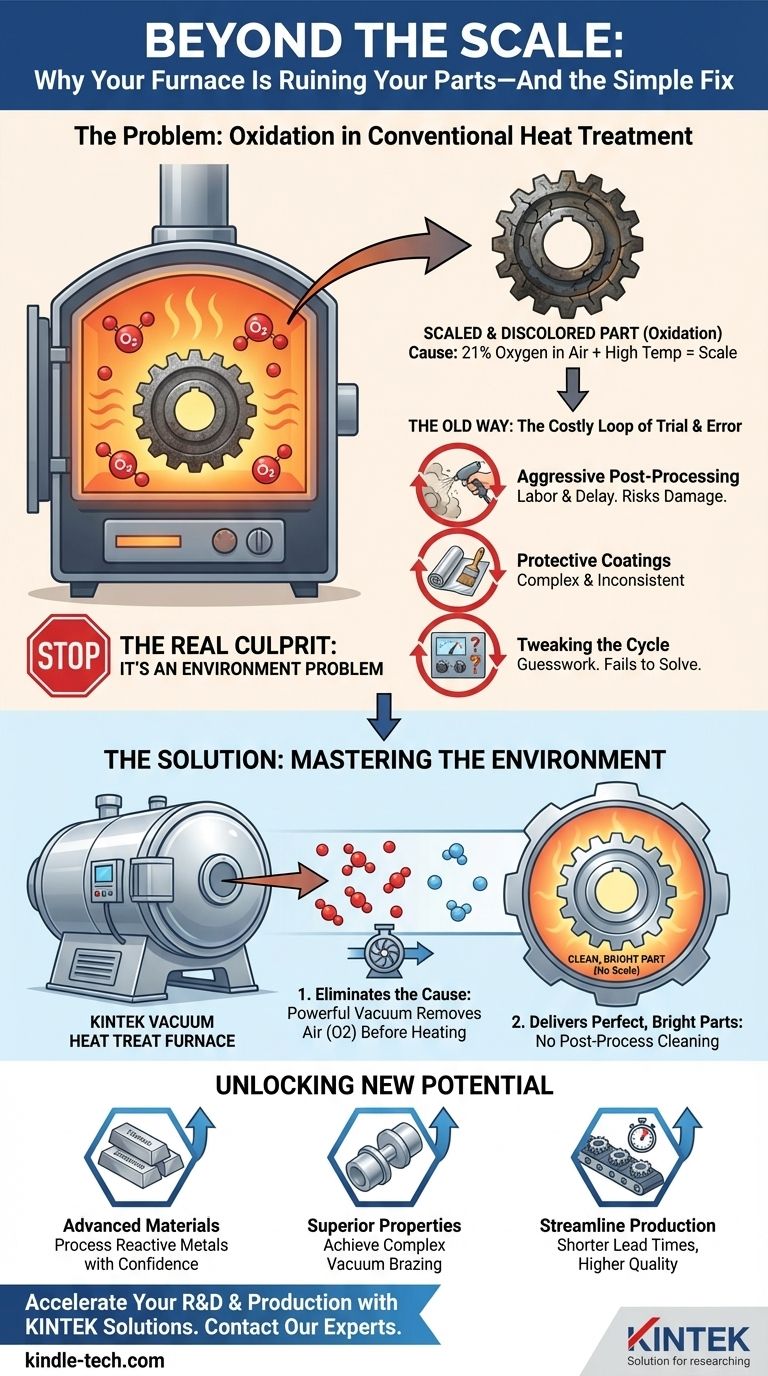

Para laboratórios e instalações de produção em todo o mundo, lidar com a oxidação é uma dor de cabeça crônica. Quando as peças emergem escamadas e descoloridas, um processo familiar e frustrante entra em ação.

Muitas equipes ficam presas em um ciclo de tentativa e erro, tentando resolver o problema com soluções superficiais:

- Pós-processamento agressivo: Horas são gastas em jateamento, retificação ou decapagem química para remover a camada de óxido. Isso não apenas adiciona custos significativos de mão de obra e atrasos no projeto, mas também arrisca danificar as dimensões e a integridade superficial da peça.

- Revestimentos protetores: A aplicação de compostos anti-óxido ou o uso de envoltórios de folha adicionam complexidade e custo de material ao processo, muitas vezes com resultados inconsistentes e não confiáveis.

- "Ajustando" o ciclo: Você pode tentar ajustar a temperatura ou o tempo de imersão, esperando encontrar uma janela mágica. Mas isso é apenas adivinhação, pois não aborda a questão fundamental.

Essas lutas não são apenas aborrecimentos técnicos; elas têm sérias consequências comerciais. Materiais desperdiçados aumentam os custos, os cronogramas dos projetos são prejudicados pelo retrabalho e a qualidade inconsistente do produto pode prejudicar sua reputação. Para equipes de P&D, isso significa dados não confiáveis e um caminho mais lento para a inovação.

O Verdadeiro Culpado: Por Que o Calor Não é o Inimigo

Após inúmeras tentativas fracassadas, é natural culpar o forno ou o próprio processo de aquecimento. Mas e se o problema não for o calor? E se o verdadeiro culpado for algo que tomamos como certo: o ar dentro do forno?

A ciência é notavelmente simples. Em altas temperaturas, a maioria dos metais é altamente reativa. O oxigênio no ar — que compõe cerca de 21% da atmosfera em um forno convencional — ataca avidamente a superfície metálica quente. Essa reação química é chamada de oxidação, e a escamação escamosa e descolorida é seu resultado.

Este é o insight crítico: Seu problema não é um problema de aquecimento; é um problema de ambiente.

É precisamente por isso que as "soluções" comuns falham.

- Jateamento e limpeza apenas tratam o sintoma (a escama) depois que o dano já foi feito.

- Ajustar a temperatura não remove o oxigênio, então a reação ainda ocorre, apenas talvez em uma taxa diferente.

Para prevenir verdadeiramente a oxidação, você não precisa de um método de limpeza melhor; você precisa de um ambiente melhor. Você precisa remover o oxigênio antes de aplicar o calor.

A Solução: Dominando o Ambiente, Não Apenas a Temperatura

Para resolver o problema em sua raiz, você precisa de uma ferramenta projetada especificamente para controlar a atmosfera de processamento. Este é o propósito fundamental de um forno de tratamento térmico a vácuo.

Não é apenas um "forno sem ar". É um sistema de precisão projetado para atingir um objetivo principal: criar um ambiente quimicamente não reativo. Os fornos a vácuo da KINTEK são a personificação desse design focado na solução. Veja como eles abordam diretamente o problema central:

- Elimina a Causa: Antes mesmo do ciclo de aquecimento começar, um poderoso sistema de vácuo remove a atmosfera — e praticamente todo o oxigênio reativo — da câmara selada. Ao remover o "combustível" para a oxidação da equação, a reação é impedida de começar.

- Entrega Peças Perfeitas e Brilhantes: Como a oxidação é eliminada, suas peças emergem do forno com o mesmo acabamento limpo e brilhante com que entraram. Toda a etapa de limpeza pós-processamento é removida do seu fluxo de trabalho, economizando tempo e mão de obra imensos.

- Garante Repetibilidade Inigualável: Com controle digital preciso sobre o nível de vácuo, taxas de aquecimento e têmpera com gás inerte, todo o processo é meticulosamente gerenciado. Isso remove as suposições e garante que você obtenha exatamente as mesmas propriedades metalúrgicas — lote após lote.

Um forno a vácuo KINTEK não é apenas mais um equipamento; é o resultado da compreensão da física fundamental do problema e da engenharia da solução direta.

Da Solução de Problemas ao Desbloqueio de Novo Potencial

Uma vez que você não esteja mais lutando contra a batalha diária contra a oxidação, você pode se concentrar no que realmente importa: inovação e desempenho. Eliminar esse problema crônico não apenas resolve um problema; ele desbloqueia capacidades totalmente novas para sua equipe.

- Trabalhe com Materiais Avançados: Agora você pode processar com confiança metais altamente reativos como titânio, zircônio e metais refratários sem medo de contaminação, abrindo portas para aplicações aeroespaciais, médicas e de alto desempenho.

- Alcance Propriedades Superiores: Com um ambiente puro, você pode realizar processos complexos como brasagem a vácuo, criando juntas incrivelmente fortes e limpas que são impossíveis em um forno convencional.

- Acelere Seu Ciclo de P&D: Quando seus resultados são limpos e previsíveis todas as vezes, você pode confiar em seus dados. Isso significa menos reexecuções, validação de materiais mais rápida e um caminho mais rápido do conceito à comercialização.

- Otimize Sua Produção: Ao remover toda a etapa de pós-processamento, você pode reduzir drasticamente seus prazos de entrega, aumentar a produção e entregar produtos de maior qualidade aos seus clientes mais rapidamente.

Resolver o problema da oxidação é o primeiro passo. O objetivo real é acelerar seus projetos, melhorar a confiabilidade do seu produto e superar a concorrência em inovação. Nossa equipe de especialistas entende tanto a ciência do tratamento térmico a vácuo quanto as pressões comerciais que você enfrenta. Vamos discutir seus desafios específicos e como o equipamento certo pode ajudá-lo a atingir seus objetivos mais ambiciosos. Entre em Contato com Nossos Especialistas.

Guia Visual

Produtos relacionados

- Forno de Tratamento Térmico a Vácuo com Revestimento de Fibra Cerâmica

- Forno com Atmosfera Controlada de 1200℃ Forno de Atmosfera Inerte de Nitrogênio

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

- Forno de Tratamento Térmico a Vácuo de Grafite de 2200 ℃

- Fornalha Vertical de Tubo Laboratorial

Artigos relacionados

- Por Que Seus Processos de Alta Temperatura Falham: O Inimigo Oculto em Sua Forno a Vácuo

- A Engenharia do Nada: Por Que Fornos a Vácuo Definem a Integridade do Material

- Por Que Suas Peças Tratadas Termicamente Falham: O Inimigo Invisível em Seu Forno

- Para Além do Calor: Dominando a Pureza do Material no Vácuo Controlado de um Forno a Vácuo

- Por Que Suas Peças de Alto Desempenho Falham no Forno — E Como Corrigir Isso Definitivamente