Aplicações da cerâmica de alumina

Campo mecânico

As cerâmicas de alumina, conhecidas pelas suas propriedades mecânicas excepcionais, são amplamente utilizadas em várias indústrias devido à sua elevada resistência à flexão, dureza Mohs e resistência superior ao desgaste. Estas propriedades tornam as cerâmicas de alumina ideais para aplicações que requerem componentes duradouros e fiáveis.

No domínio da mecânica, a cerâmica de alumina é amplamente utilizada no fabrico de ferramentas, válvulas, mós e rolamentos. A elevada resistência à flexão da cerâmica de alumina garante que estes componentes podem suportar tensões mecânicas significativas, tornando-os adequados para aplicações pesadas. Além disso, a sua dureza Mohs, que é comparável à da safira, proporciona uma excelente resistência aos riscos e à abrasão, aumentando a longevidade dos componentes.

A resistência ao desgaste das cerâmicas de alumina é outro fator crítico que impulsiona a sua adoção em aplicações mecânicas. Ao contrário dos materiais convencionais, as cerâmicas de alumina apresentam um desgaste mínimo, mesmo em condições de funcionamento difíceis, reduzindo a necessidade de substituições e manutenção frequentes. Isto não só reduz os custos operacionais, como também aumenta a eficiência e a fiabilidade globais dos sistemas mecânicos.

Além disso, a combinação destas propriedades mecânicas torna a cerâmica de alumina uma escolha preferencial para aplicações em que tanto a resistência como a durabilidade são fundamentais. Por exemplo, na indústria automóvel, os rolamentos de cerâmica de alumina são utilizados em motores de alto desempenho devido à sua capacidade de suportar temperaturas e pressões extremas sem comprometer o desempenho.

Em resumo, as propriedades mecânicas superiores da cerâmica de alumina - elevada resistência à flexão, dureza Mohs e resistência ao desgaste - posicionam-na como um material líder no domínio da mecânica, permitindo a produção de componentes robustos e duradouros em várias indústrias.

Campo da eletrónica/eletricidade

No domínio da eletrónica e da eletricidade, as cerâmicas de alumina desempenham um papel fundamental devido às suas excepcionais propriedades de isolamento elétrico e à perda mínima de alta frequência. Estas cerâmicas são utilizadas numa variedade de formas, incluindo placas de base, substratos, películas e cerâmicas de isolamento elétrico, que são componentes integrais em dispositivos electrónicos modernos.

As capacidades superiores de isolamento das cerâmicas de alumina garantem que podem suportar tensões elevadas sem comprometer a sua integridade estrutural ou desempenho. Isto torna-as ideais para utilização em aplicações em que o isolamento elétrico é crucial, como em sistemas de distribuição de energia e equipamento de alta tensão.

Além disso, a caraterística de baixa perda a alta frequência da cerâmica de alumina é particularmente benéfica na conceção de componentes electrónicos que funcionam a altas frequências. Este atributo assegura que a integridade do sinal é mantida, reduzindo o risco de degradação do sinal e de interferência, que são problemas comuns em circuitos de alta frequência.

A versatilidade das cerâmicas de alumina no domínio da eletrónica é ainda sublinhada pela sua utilização na criação de substratos para circuitos integrados. Estes substratos proporcionam uma plataforma estável e fiável para a integração de vários componentes electrónicos, melhorando o desempenho global e a longevidade dos dispositivos.

Em suma, a aplicação da cerâmica de alumina no campo da eletrónica e da eletricidade é impulsionada pelas suas propriedades de isolamento sem paralelo e pela baixa perda de alta frequência, tornando-a indispensável na conceção e funcionamento de sistemas electrónicos avançados.

Indústria química

As cerâmicas de alumina desempenham um papel crucial na indústria química, principalmente devido à sua excecional resistência à corrosão. Esta propriedade torna-as indispensáveis em várias aplicações, tais como esferas de enchimento para produtos químicos, membranas de microfiltração e revestimentos resistentes à corrosão.

Esferas de enchimento para produtos químicos

Em reactores e colunas químicas, as esferas de enchimento de alumina são utilizadas para melhorar a transferência de massa e a eficiência da reação. A sua elevada pureza e inércia evitam quaisquer interações químicas indesejadas, garantindo a integridade do processo. A durabilidade destas esferas, associada à sua resistência a produtos químicos agressivos, torna-as uma escolha preferida nas indústrias que lidam com ácidos, álcalis e outras substâncias corrosivas.

Membranas de microfiltração

As membranas de microfiltração à base de alumina são utilizadas em processos que requerem uma separação e filtragem precisas das partículas. Estas membranas oferecem uma elevada permeabilidade e seletividade, o que as torna ideais para aplicações no tratamento de água, produtos farmacêuticos e processamento de alimentos. A sua capacidade para suportar temperaturas elevadas e ambientes corrosivos garante um desempenho consistente e uma longa duração.

Revestimentos resistentes à corrosão

Em ambientes onde o equipamento está constantemente exposto a agentes corrosivos, os revestimentos de alumina proporcionam uma barreira protetora. Estes revestimentos são aplicados em tubagens, válvulas e tanques de armazenamento, protegendo-os da degradação. A elevada dureza e a baixa porosidade dos revestimentos de alumina asseguram a sua eficácia mesmo em caso de exposição prolongada a substâncias corrosivas.

Em geral, a resistência superior à corrosão da cerâmica de alumina torna-a um material essencial na indústria química, oferecendo soluções fiáveis para uma vasta gama de aplicações.

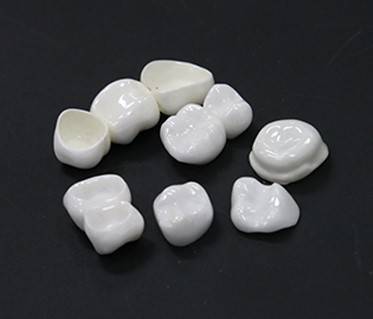

Setor médico

As cerâmicas de alumina têm encontrado aplicações significativas no campo da medicina devido às suas propriedades excepcionais. Estas cerâmicas são utilizadas principalmente no fabrico de ossos artificiais, articulações e implantes dentários. A biocompatibilidade das cerâmicas de alumina garante que não provocam reacções adversas quando em contacto com tecidos vivos, tornando-as ideais para implantes. Além disso, a sua inércia evita interações químicas com fluidos corporais, reduzindo o risco de corrosão ou degradação ao longo do tempo.

A elevada dureza das cerâmicas de alumina proporciona durabilidade e longevidade aos implantes médicos, o que é crucial para o seu desempenho a longo prazo. Esta dureza também contribui para a estabilidade mecânica dos implantes, assegurando que podem suportar as tensões e os esforços da utilização diária sem comprometer a sua integridade estrutural. Além disso, a superfície lisa da cerâmica de alumina minimiza as hipóteses de adesão bacteriana, reduzindo assim o risco de infeção.

Em resumo, a combinação de biocompatibilidade, inércia e elevada dureza faz da cerâmica de alumina um material preferido para vários implantes médicos, contribuindo para melhorar os resultados dos doentes e a sua qualidade de vida.

Técnicas de fabrico

Prensagem de peças em bruto com pó

A prensagem de pó é uma técnica de fabrico fundamental na produção de cerâmica de alumina avançada. Este método envolve a aplicação de pressão ao pó cerâmico para o transformar numa peça em bruto, o que é adequado para criar formas simples com dimensões precisas. No entanto, este processo não está isento de desafios. Um dos principais problemas encontrados na prensagem de pó é o desgaste do molde. A aplicação repetida de pressão pode causar um desgaste significativo nos moldes, levando à redução da eficiência e ao aumento dos custos de produção.

Apesar destes desafios, a prensagem de pó continua a ser um passo crucial no processo de fabrico, particularmente para aplicações que requerem uma elevada precisão dimensional. A técnica é particularmente favorecida pela sua capacidade de produzir peças em bruto que estão prontas para processamento posterior, como a sinterização, que é essencial para alcançar as propriedades finais desejadas do material cerâmico.

Para atenuar a questão do desgaste dos moldes, os fabricantes utilizam frequentemente materiais e revestimentos especializados para os moldes, aumentando a sua durabilidade e longevidade. Além disso, os avanços na conceção de prensas e sistemas de controlo permitiram uma prensagem mais precisa e eficiente, melhorando ainda mais a qualidade geral dos blocos produzidos.

Prensagem isostática de peças em bruto

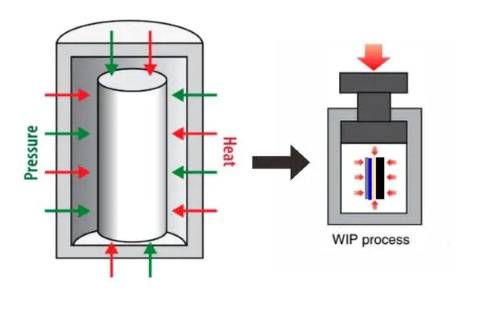

A prensagem isostática é um método sofisticado que utiliza fluidos para aplicar uma pressão uniforme em todas as superfícies de um material, resultando em peças em bruto densas e uniformes com uma resistência excecional. Este processo envolve a colocação do material num recipiente fechado cheio de um meio líquido, que é depois sujeito a uma pressão elevada. A distribuição equitativa da pressão assegura que o material atinge uma densidade uniforme, melhorando assim a sua integridade estrutural e o seu desempenho.

O processo de prensagem isostática é particularmente vantajoso para materiais que requerem alta precisão e uniformidade, como cerâmicas, carbonetos cimentados e pós de metais raros. Ao aplicar pressão em todas as direcções, esta técnica ultrapassa as limitações da prensagem uniaxial, que pode levar a uma densidade desigual e a fragilidades estruturais.

Existem dois tipos principais de prensagem isostática: prensagem isostática a frio (CIP) e prensagem isostática a quente (HIP). A CIP é utilizada para compactar peças verdes à temperatura ambiente, enquanto a HIP envolve a consolidação a temperaturas elevadas através da difusão no estado sólido. A HIP também é utilizada para eliminar a porosidade residual em peças sinterizadas, melhorando ainda mais a sua densidade e resistência.

Apesar das suas inúmeras vantagens, a prensagem isostática não está isenta de desafios. O equipamento necessário para este processo é complexo e dispendioso, e a eficiência global é relativamente baixa em comparação com outros métodos de conformação. Além disso, o processo pode resultar numa menor precisão dimensional e rugosidade da superfície, o que pode exigir etapas de acabamento adicionais.

Em resumo, embora a prensagem isostática ofereça vantagens significativas na produção de peças em bruto de alta qualidade, densas e uniformes, também apresenta desafios que devem ser cuidadosamente geridos para otimizar o produto final.

Moldagem por injeção do corpo verde

A moldagem por injeção é uma técnica sofisticada que se destaca na criação de corpos verdes com uma resistência e uniformidade excepcionais. Este método é particularmente vantajoso para a produção de formas complexas, o que o torna uma escolha preferida nas indústrias onde são necessários componentes cerâmicos complexos.

Uma das caraterísticas de destaque da moldagem por injeção é a sua capacidade de minimizar o conteúdo orgânico no corpo verde. Esta redução dos materiais orgânicos simplifica o processo subsequente de remoção do plástico, aumentando assim a eficiência global do fluxo de trabalho de fabrico. Os corpos verdes formados através desta técnica apresentam propriedades mecânicas superiores, que são cruciais para as aplicações pretendidas em vários campos, como a eletrónica, a engenharia mecânica e os dispositivos médicos.

Além disso, a uniformidade dos corpos verdes produzidos por moldagem por injeção garante um desempenho consistente e fiabilidade. Esta consistência é vital para aplicações em que a precisão e a durabilidade não são negociáveis, como em ambientes de alta tensão ou componentes críticos. A combinação de elevada resistência e baixo teor orgânico não só facilita o processamento, como também contribui para a longevidade e desempenho dos produtos cerâmicos finais.

Processo de prensagem isostática

Princípio da tecnologia de prensagem isostática

A tecnologia de prensagem isostática envolve a colocação de um corpo verde dentro de uma cavidade de alta pressão, que é depois rodeada por um molde elástico. Esta configuração permite a aplicação de uma pressão uniforme através de um meio líquido de alta pressão. O principal objetivo deste processo é conseguir a densificação, assegurando que o material atinge uma elevada densidade e uniformidade.

O processo inicia-se com a selagem do corpo verde no interior do molde elástico, que é posteriormente colocado num recipiente fechado cheio de líquido. De seguida, é introduzido um fluido de alta pressão para aplicar uma pressão igual em todas as superfícies do corpo verde. Esta aplicação uniforme de força aumenta significativamente a densidade do material sob alta pressão, facilitando a formação das formas desejadas.

Uma das principais vantagens da prensagem isostática é a sua capacidade de consolidar pós ou curar defeitos em peças fundidas, tornando-a um método preferido para uma variedade de materiais, incluindo cerâmicas, metais, compósitos, plásticos e carbono. A tecnologia foi pioneira em meados da década de 1950 e, desde então, evoluiu de uma curiosidade de investigação para uma ferramenta de produção viável, amplamente adoptada em várias indústrias.

A prensagem isostática oferece vantagens únicas, particularmente para aplicações cerâmicas e refractárias. A força uniforme aplicada sobre todo o produto, independentemente da sua forma ou tamanho, permite a formação de formas de produto com tolerâncias precisas. Esta capacidade reduz significativamente a necessidade de maquinação dispendiosa, impulsionando o seu desenvolvimento e aceitação comercial.

Em resumo, a tecnologia de prensagem isostática aproveita o líquido de alta pressão para aplicar uma força uniforme, obtendo corpos verdes de alta densidade com uma uniformidade e resistência excepcionais. Este método é particularmente vantajoso para formas complexas e materiais que requerem tolerâncias precisas, tornando-o uma pedra angular no fabrico de cerâmica de alumina avançada.

Vantagens da prensagem isostática

A prensagem isostática oferece várias vantagens distintas em relação aos métodos de prensagem tradicionais, particularmente no domínio do fabrico de cerâmica. Um dos benefícios mais notáveis é a produção de corpos verdes de alta densidade com densidade uniforme. Esta uniformidade é conseguida através da aplicação de uma pressão igual em todas as direcções, um processo que elimina a necessidade de lubrificantes, assegurando assim um material consistentemente denso sem a introdução de substâncias estranhas.

Este método é particularmente adequado para a criação de formas complexas que seriam difíceis de obter através da prensagem unidirecional. A ausência de matrizes rígidas permite uma maior liberdade geométrica, possibilitando a criação de peças complexas que, de outra forma, seriam restringidas pelas limitações das técnicas de prensagem tradicionais.

Além disso, a prensagem isostática é altamente eficiente no manuseamento de materiais difíceis de compactar, tais como superligas, titânio, aços para ferramentas, aço inoxidável e berílio. Estes materiais, muitas vezes caros e difíceis de processar, beneficiam da distribuição uniforme da pressão que minimiza os defeitos e melhora a utilização do material. Esta eficiência é crucial nas indústrias em que os custos dos materiais são um fator significativo, como no fabrico aeroespacial e de dispositivos médicos.

Em resumo, a prensagem isostática não só melhora a qualidade e a resistência do produto final, como também alarga o âmbito do que pode ser fabricado, tornando-a uma técnica indispensável na produção de cerâmica avançada.

Desvantagens da prensagem isostática

Embora a prensagem isostática ofereça vantagens como densidades compactas elevadas e a capacidade de formar formas complexas, não deixa de ter as suas desvantagens. Uma das principais desvantagens é abaixa precisão dimensional e rugosidade da superfície dos produtos finais. Isto pode ser atribuído à distribuição desigual da pressão e à natureza elástica dos moldes utilizados, o que resulta frequentemente em desvios das dimensões pretendidas e num acabamento superficial menos polido.

O processo em si écomplexo e requer equipamento especializadoo que aumenta a complexidade global. Por exemplo, os moldes utilizados na prensagem isostática são normalmente feitos de grafite de alta pureza e alta resistência, o que não só aumenta o custo, mas também exige a importação de tais materiais, aumentando ainda mais as despesas. Além disso, o equipamento necessário para a prensagem isostática não é frequentemente adequado para a produção industrial contínua, limitando a sua escalabilidade e eficiência.

Outro inconveniente significativo é abaixa eficiência da produção. A carga e descarga de moldes na prensagem de sacos húmidos, por exemplo, reduz significativamente a produtividade e limita o potencial de automatização. Esta ineficiência é agravada pelo facto de o processo ser moroso e trabalhoso, tornando-o menos competitivo em cenários de produção de grande volume.

Além disso, auniformidade do grão alvo é frequentemente comprometida, levando a inconsistências no produto final. Esta falta de uniformidade pode afetar a qualidade geral e o desempenho das peças cerâmicas, particularmente em aplicações que requerem elevada precisão e fiabilidade.

Em resumo, embora a prensagem isostática seja uma técnica poderosa para determinadas aplicações, as suas desvantagens em termos de precisão dimensional, rugosidade da superfície, complexidade do processo e baixa eficiência tornam-na menos adequada para a produção em massa e para aplicações que exijam um controlo de qualidade rigoroso.

Método de moldagem abrangente

O método de moldagem abrangente é uma técnica inovadora que integra sinergicamente a prensagem a seco e a prensagem isostática para obter propriedades materiais excepcionais. Esta abordagem híbrida é particularmente vantajosa para o fabrico de produtos cerâmicos de alta precisão, tais como rolamentos cerâmicos, onde tanto a alta densidade como a exatidão dimensional são críticas.

A prensagem a seco, um método tradicional, envolve a compactação de pó cerâmico num molde sob alta pressão. Esta técnica é eficaz para criar formas simples com dimensões precisas, mas sofre frequentemente de problemas relacionados com o desgaste do molde e com a incapacidade de lidar com geometrias complexas. Por outro lado, a prensagem isostática utiliza meios fluidos para aplicar uma pressão uniforme de todas as direcções, resultando em corpos verdes densos e uniformes com uma resistência superior. No entanto, este método está associado a requisitos de equipamento complexos e a uma eficiência relativamente baixa.

Combinando estes dois métodos, a técnica de moldagem abrangente aproveita os pontos fortes de ambos. A prensagem a seco é inicialmente utilizada para formar a forma básica com elevada precisão dimensional, enquanto a prensagem isostática é subsequentemente aplicada para aumentar a densidade e uniformidade do material. Este processo de duas fases não só atenua os pontos fracos de cada método individual, como também optimiza a eficiência global do fabrico e a qualidade do produto.

Os produtos cerâmicos resultantes, particularmente os concebidos para aplicações de alta precisão, como rolamentos cerâmicos, apresentam propriedades mecânicas superiores. Apresentam uma elevada densidade, uma microestrutura uniforme e uma excelente precisão dimensional, o que os torna ideais para aplicações industriais e de engenharia exigentes. A eficácia deste método é ainda sublinhada pela sua capacidade de produzir formas complexas que seriam difíceis de obter apenas com a prensagem a seco ou isostática.

Em resumo, o método de moldagem abrangente representa um avanço significativo no fabrico de cerâmica, oferecendo uma solução equilibrada que aborda as limitações das técnicas tradicionais, ao mesmo tempo que melhora o desempenho do produto final.

Moldes avançados de cerâmica de alumina

Moldes tradicionais de prensagem a seco

Os moldes tradicionais de prensagem a seco são um método económico e eficiente para produzir formas simples em cerâmica de alumina. Esta técnica envolve a utilização de uma estrutura de prensagem, um recipiente de pressão e um sistema de troca de moldes, que podem ser integrados ou permutáveis, consoante as necessidades de produção. O molde integrado é ideal para situações em que as dimensões dos artigos de metal duro permanecem consistentes, enquanto um sistema de molde flexível é mais adequado para mudanças frequentes de molde.

O processo começa com o carregamento do molde de prensagem com pós de WC-Co, manual ou automaticamente. O molde cheio, juntamente com o recipiente de pressão, é então fixado de forma segura na estrutura da prensa. O processo de compactação dura normalmente entre 5 a 10 minutos, durante os quais se forma um único compacto verde. Estes compactos verdes podem ser processados de forma semelhante aos produzidos pela prensagem de sacos húmidos.

A prensagem de sacos secos é normalmente utilizada para produzir barras ou tubos com diâmetros até 200 mm e comprimentos até 600 mm. É particularmente eficaz para prensar tubos com espessuras de parede de 2 mm ou mais, com tolerâncias que variam entre 0,1 e 1 mm, dependendo das dimensões. A resistência dos compactos verdes produzidos por prensagem em saco seco é comparável à dos produzidos por prensagem em saco húmido.

| Aspeto | Prensagem de saco seco |

|---|---|

| Tipo de molde | Integrado ou intercambiável |

| Tempo de compactação | 5-10 minutos |

| Dimensões do produto | Diâmetros até 200 mm, comprimentos até 600 mm |

| Espessura da parede | 2 mm ou mais |

| Tolerância | 0,1-1 mm |

| Resistência | Comparável à prensagem de sacos húmidos |

Um dos principais requisitos para os moldes de prensagem de sacos secos é o efeito de tixotropia, que assegura a transformação correta da pressão. A viscosidade do material do molde tem de diminuir sob pressão para permitir uma transferência uniforme da pressão para o pó, alcançando a compactação necessária. Ao libertar a pressão, a viscosidade volta ao seu valor inicial, permitindo ciclos de prensagem subsequentes.

Apesar das suas vantagens em termos de velocidade e relação custo-eficácia, os moldes tradicionais de prensagem a seco estão limitados a produtos de pequena proporção e podem não ser adequados para formas mais complexas ou dimensões maiores.

Aplicação dos moldes de prensagem isostática

Os moldes de prensagem isostática são indispensáveis na produção de cerâmicas avançadas, como o carboneto de silício, o nitreto de silício e a zircónia. Esta técnica garante que os materiais cerâmicos atinjam uma elevada densidade, uma distribuição uniforme da pressão e um desempenho superior do produto. O processo de prensagem isostática envolve a colocação do corpo verde de cerâmica num recipiente fechado cheio de líquido, onde é aplicada uma pressão uniforme a todas as superfícies. Este método não só aumenta a densidade como também minimiza a contração e a deformação da sinterização, resultando em produtos com elevada resistência e excelente maquinabilidade.

As vantagens da utilização de moldes de prensagem isostática são múltiplas:

- Elevada densidade e uniformidade: A aplicação uniforme de pressão em todas as superfícies assegura que o material cerâmico atinge uma densidade elevada e consistente.

- Melhoria do desempenho do produto: A elevada densidade e a distribuição uniforme da pressão conduzem a propriedades mecânicas melhoradas, como a força e a resistência ao desgaste.

- Formas complexas: Ao contrário dos métodos de moldagem tradicionais, a prensagem isostática pode produzir bases longas, finas e em forma de tubo que, de outra forma, seriam difíceis de fabricar.

- Moldagem económica: Os moldes utilizados neste processo têm uma longa vida útil e são relativamente baratos, tornando o processo economicamente viável.

- Produção em larga escala: As prensas isostáticas podem lidar com compactações de grandes dimensões, permitindo a produção de várias unidades em cada ciclo.

| Caraterística | Descrição |

|---|---|

| Alta densidade | Obtém-se uma densidade elevada e uniforme em materiais cerâmicos. |

| Pressão uniforme | Assegura uma distribuição uniforme da pressão em todas as superfícies. |

| Desempenho melhorado | Melhora as propriedades mecânicas, como a força e a resistência ao desgaste. |

| Formas complexas | Adequado para o fabrico de bases longas, finas e em forma de tubo. |

| Custo-eficaz | Os moldes têm uma longa vida útil e são relativamente baratos. |

| Produção em grande escala | Capaz de lidar com compactações de grandes dimensões e produzir várias unidades. |

Em resumo, a aplicação de moldes de prensagem isostática no fabrico de cerâmica melhora significativamente a qualidade e o desempenho dos produtos finais, tornando-o um método preferido para a produção de componentes cerâmicos de elevado desempenho.

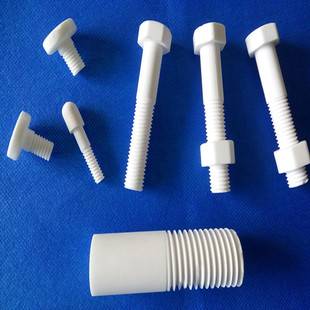

Molde ajustável de cerâmica de alumina de alta pureza

O molde ajustável de cerâmica de alumina de alta pureza é uma ferramenta sofisticada concebida para uma moldagem precisa e versátil do molde. Este sistema de molde inovador está equipado com várias caraterísticas avançadas que melhoram a sua funcionalidade e flexibilidade.

Um dos seus principais atributos é otamanho de injeção ajustável. Esta caraterística permite a personalização das dimensões da cavidade do molde, satisfazendo uma vasta gama de especificações do produto. Quer se trate da produção de componentes pequenos ou grandes, o molde pode ser facilmente ajustado para cumprir as dimensões exigidas, garantindo a consistência e a precisão do produto final.

O molde também incorporaparafusos e colunas de limite distribuídos simetricamente. Estes componentes desempenham um papel crucial na manutenção da integridade estrutural e do alinhamento do molde. Os parafusos asseguram a fixação segura das metades do molde, enquanto as colunas de limite proporcionam um posicionamento preciso, evitando qualquer desalinhamento durante o processo de injeção. Esta distribuição simétrica não só aumenta a durabilidade do molde, como também assegura uma distribuição uniforme da pressão, conduzindo a peças moldadas de elevada qualidade.

Além disso, o molde possui umsistema de baioneta. Este mecanismo permite a fixação rápida e segura dos componentes do molde, facilitando a montagem e a desmontagem. O design do sistema de baioneta garante que o molde pode ser rapidamente reconfigurado para diferentes formas e tamanhos, tornando-o altamente adaptável a várias aplicações de moldagem.

Em resumo, o molde ajustável de cerâmica de alumina de alta pureza destaca-se pela sua capacidade de acomodar diversos requisitos de produtos através do seu tamanho de injeção ajustável, configuração robusta de parafuso e coluna limite e sistema de baioneta eficiente. Estas caraterísticas contribuem coletivamente para a versatilidade, precisão e fiabilidade do molde na produção de componentes cerâmicos de alta qualidade.

Produtos relacionados

- Placas Cerâmicas de Alumina Zircônia Feitas Sob Medida para Engenharia de Processamento Avançado de Cerâmicas Finas

- Alumina Granulada de Alta Pureza para Cerâmica Fina Avançada de Engenharia

- Tubo de Forno de Alumina de Alta Temperatura (Al2O3) para Engenharia de Cerâmica Fina Avançada

- Placa de Alumina Al2O3 Resistente ao Desgaste a Altas Temperaturas para Cerâmica Fina Avançada de Engenharia

- Tubo Protetor de Óxido de Alumínio (Al2O3) de Alta Temperatura para Cerâmica Fina Avançada de Engenharia

Artigos relacionados

- O que fazer e o que não fazer durante a instalação do elemento de aquecimento de dissilicida de molibdénio (MoSi2)

- Fornos dentários A solução perfeita para o processamento de porcelana

- Material de vidro vs. Material de plástico - Qual é a melhor escolha para as suas necessidades?

- As 5 principais características de um forno de sinterização de zircónio de alta qualidade

- Prensagem isostática a frio para aplicações médicas Desafios e soluções