Em resumo, você recoze o metal para reverter os efeitos do encruamento. Este processo de tratamento térmico torna um material mais macio, mais dúctil e mais fácil de moldar. Ele funciona aliviando as tensões internas e refinando a estrutura cristalina interna do metal, o que reduz sua dureza e o torna significativamente menos quebradiço.

O recozimento não é apenas sobre amolecer o metal; é um processo estratégico para restaurar a trabalhabilidade de um material. Pense nele como um "botão de reset" que permite desfazer a fragilidade causada pelos processos de fabricação, possibilitando trabalhos adicionais ou preparando o metal para sua aplicação final.

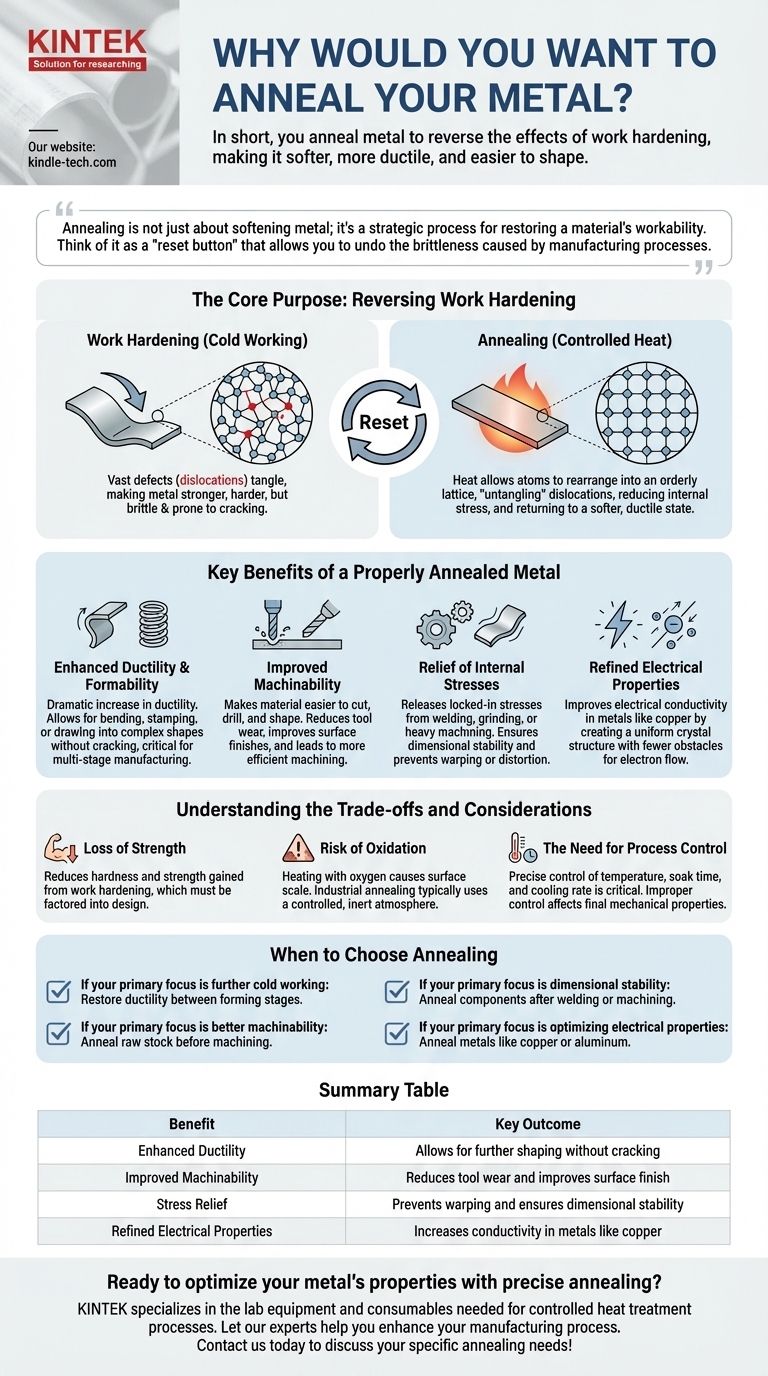

O Propósito Principal: Reverter o Encruamento

Para entender o recozimento, você deve primeiro entender o problema que ele resolve: o encruamento.

O que é Encruamento?

Quando você dobra, martela, lamina ou deforma um metal à temperatura ambiente (um processo chamado "trabalho a frio"), você está criando um grande número de defeitos, ou discordâncias, em sua estrutura cristalina interna.

Essas discordâncias se emaranham e impedem o movimento umas das outras. Isso torna o metal mais forte e mais duro, mas também o torna mais quebradiço e propenso a rachaduras sob estresse adicional.

Como o Recozimento Atua como um "Reset"

O recozimento aplica calor controlado ao metal, permitindo que seus átomos vibrem e se rearranjem em uma rede cristalina mais ordenada e com menos defeitos.

Este processo, conhecido como recristalização, efetivamente "desemaranha" as discordâncias. O resultado é uma redução na tensão interna e um retorno a um estado mais macio e dúctil.

Principais Benefícios de um Metal Corretamente Recozido

Ao redefinir a microestrutura do metal, o recozimento oferece várias vantagens distintas para a fabricação e o desempenho.

Ductilidade e Conformabilidade Aprimoradas

O principal benefício é um aumento dramático na ductilidade, que é a capacidade de deformar sem fraturar. Um metal recozido pode ser dobrado, estampado ou trefilado em formas complexas sem rachar.

Isso é crítico na fabricação em múltiplos estágios, onde o recozimento é realizado entre as etapas de trabalho a frio para permitir conformação adicional.

Usinabilidade Melhorada

Metais duros e quebradiços são difíceis de usinar. Eles causam desgaste excessivo nas ferramentas de corte, podem levar a acabamentos de superfície ruins e podem lascar de forma imprevisível.

Ao reduzir a dureza, o recozimento torna o material mais fácil de cortar, perfurar e moldar, levando a um processo de usinagem mais eficiente e preciso.

Alívio de Tensões Internas

Processos como soldagem, retificação e usinagem pesada podem introduzir tensões internas significativas em uma peça. Essas tensões aprisionadas podem fazer com que a peça se deforme ou distorça com o tempo, ou até mesmo rache durante tratamentos térmicos subsequentes.

O recozimento fornece uma maneira controlada de liberar essas tensões, garantindo a estabilidade dimensional do componente acabado.

Propriedades Elétricas Refinadas

Para alguns metais, particularmente o cobre, a estrutura cristalina uniforme criada pelo recozimento melhora a condutividade elétrica. Uma rede mais ordenada apresenta menos obstáculos ao fluxo de elétrons.

Compreendendo as Trocas e Considerações

O recozimento é uma ferramenta poderosa, mas envolve trocas críticas e requer controle cuidadoso do processo.

A Troca Óbvia: Perda de Resistência

Todo o objetivo do recozimento é reduzir a dureza e aumentar a ductilidade. Isso significa que você perderá a resistência e a dureza obtidas com o encruamento. Isso deve ser levado em consideração no projeto e na sequência de fabricação.

O Risco de Oxidação

Aquecer metal na presença de oxigênio fará com que uma camada de óxido, ou carepa, se forme em sua superfície. Isso geralmente é indesejável.

Para evitar isso, o recozimento industrial é tipicamente realizado em uma atmosfera inerte controlada, frequentemente usando nitrogênio ou outras misturas de gases especializadas.

A Necessidade de Controle do Processo

O recozimento não é simplesmente uma questão de aquecer metal. A temperatura, o tempo de permanência e a taxa de resfriamento são todos parâmetros críticos que devem ser controlados com precisão para a liga específica.

O controle inadequado pode levar a um recozimento incompleto ou a um crescimento indesejável de grãos, o que pode afetar negativamente as propriedades mecânicas finais do material.

Quando Escolher o Recozimento

A aplicação desse conhecimento depende inteiramente do seu objetivo de fabricação específico.

- Se seu foco principal é o trabalho a frio adicional: Use o recozimento para restaurar a ductilidade entre os estágios de conformação, o que evita que o material rache à medida que você continua a moldá-lo.

- Se seu foco principal é uma melhor usinabilidade: Recoza o material bruto antes da usinagem para reduzir o desgaste da ferramenta, aumentar as velocidades de corte e obter um acabamento de superfície superior.

- Se seu foco principal é a estabilidade dimensional: Recoza os componentes após a soldagem ou usinagem agressiva para aliviar as tensões internas e evitar empenamento no produto final.

- Se seu foco principal é otimizar as propriedades elétricas: Recoza metais como cobre ou alumínio para refinar a estrutura de grãos, maximizando assim sua condutividade.

Em última análise, o recozimento é uma ferramenta fundamental que lhe dá controle preciso sobre as propriedades mecânicas e físicas de um metal.

Tabela Resumo:

| Benefício | Resultado Chave |

|---|---|

| Ductilidade Aprimorada | Permite conformação adicional sem rachaduras |

| Usinabilidade Melhorada | Reduz o desgaste da ferramenta e melhora o acabamento da superfície |

| Alívio de Tensão | Previne empenamento e garante estabilidade dimensional |

| Propriedades Elétricas Refinadas | Aumenta a condutividade em metais como o cobre |

Pronto para otimizar as propriedades do seu metal com recozimento preciso?

A KINTEK é especializada em equipamentos de laboratório e consumíveis necessários para processos controlados de tratamento térmico. Quer você esteja trabalhando com matéria-prima bruta ou componentes complexos, nossas soluções o ajudam a alcançar o equilíbrio perfeito de ductilidade, resistência e estabilidade.

Deixe nossos especialistas ajudá-lo a aprimorar seu processo de fabricação. Entre em contato conosco hoje para discutir suas necessidades específicas de recozimento!

Guia Visual

Produtos relacionados

- Forno de Sinterização e Brasagem por Tratamento Térmico a Vácuo

- Forno de Tratamento Térmico a Vácuo com Revestimento de Fibra Cerâmica

- Forno de Tratamento Térmico a Vácuo de Molibdênio

- Forno de Tratamento Térmico a Vácuo e Sinterização de Tungstênio de 2200 ℃

- Forno de Grafitação de Filme de Alta Condutividade Térmica de Grafite

As pessoas também perguntam

- Qual é o processo de brasagem a vácuo? Obtenha uma União Metálica Forte e de Alta Pureza

- Qual é a principal vantagem que a brasagem tem sobre a soldagem? Unir Metais Dissimilares com Facilidade

- Qual é o custo de um forno de brasagem a vácuo? Um guia para fatores-chave e estratégia de investimento

- Qual é a diferença entre soldagem e brasagem a vácuo? Escolha o método de união certo para o seu projeto

- Qual é o processo de um forno a vácuo? Alcance Pureza e Precisão no Processamento de Alta Temperatura