Em resumo, a deposição de filmes finos requer vácuo para resolver dois problemas fundamentais: colisões e contaminação. Ao remover a grande maioria das moléculas de ar de uma câmara, criamos um ambiente controlado que permite que o material de deposição viaje sem impedimentos até seu alvo e previne reações químicas indesejadas que, de outra forma, arruinariam as propriedades do filme.

O propósito central do vácuo na deposição de filmes finos é criar uma "estrada limpa" para o material viajar de uma fonte para um substrato. Sem ele, o processo seria como tentar pintar com spray em um furacão, resultando em um filme contaminado, não uniforme e funcionalmente inútil.

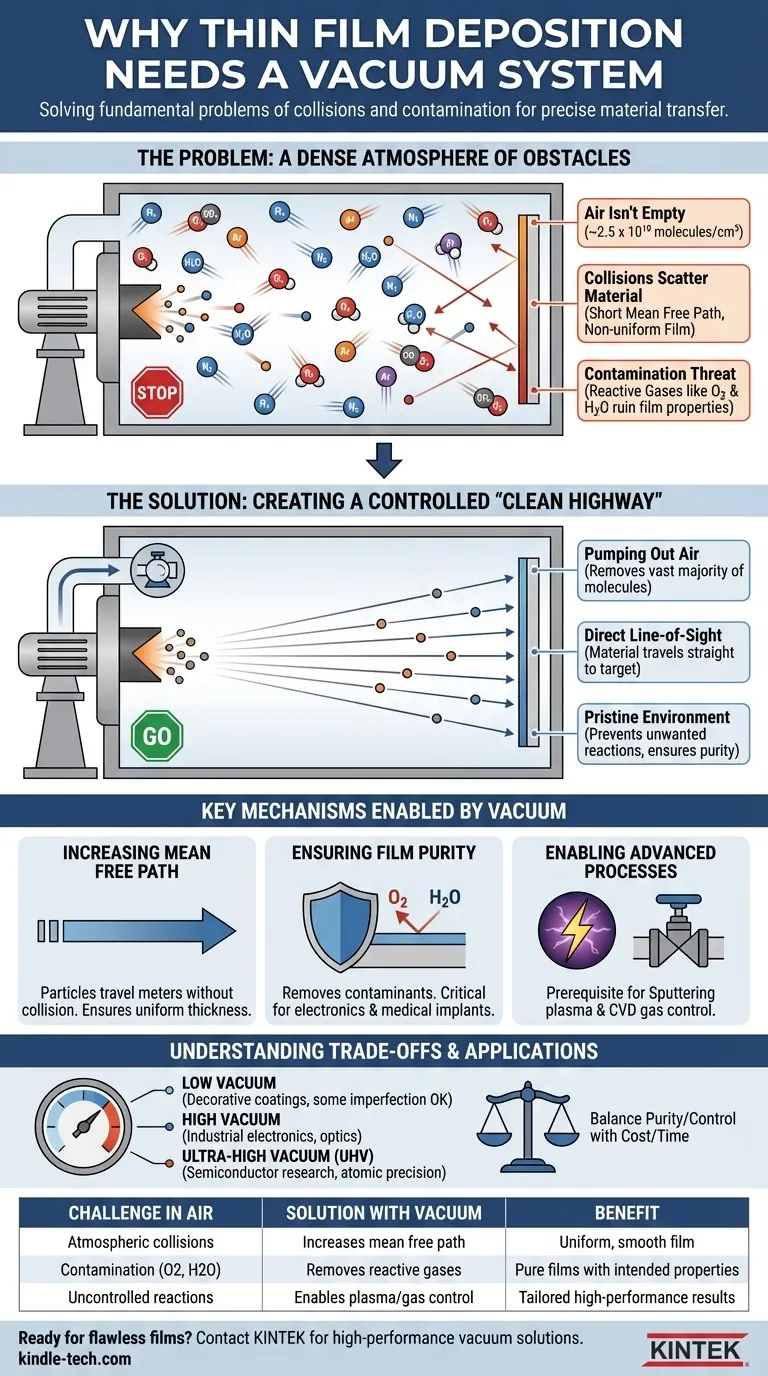

O Problema: Uma Atmosfera Cheia de Obstáculos

Para entender por que o vácuo é inegociável, você deve primeiro reconhecer que o ar ao nosso redor não está vazio. É um denso mar de partículas que são hostis à precisão exigida para a criação de filmes finos.

O Ar Não Está Vazio

A pressão atmosférica padrão é o resultado de inúmeras moléculas — principalmente nitrogênio, oxigênio, vapor d'água, argônio e dióxido de carbono — constantemente em movimento e colidindo. A essa pressão, há aproximadamente 2,5 x 10¹⁹ moléculas em cada centímetro cúbico.

O Impacto das Colisões

Em processos de deposição como pulverização catódica ou evaporação, átomos ou moléculas de um material de fonte são ejetados em direção a um substrato. Em uma atmosfera normal, essas partículas ejetadas colidiriam com moléculas de ar a micrômetros de deixar sua fonte.

Essas colisões dispersam o material de deposição, impedindo-o de atingir o substrato em uma linha reta e previsível. Isso torna impossível criar um filme uniforme e liso. A distância média que uma partícula pode viajar antes de uma colisão é conhecida como caminho livre médio, e o vácuo é essencial para tornar esse caminho longo o suficiente para atravessar a câmara.

A Ameaça de Contaminação

Mesmo que algum material atingisse o substrato, ele estaria catastroficamente contaminado. Gases reativos como oxigênio e vapor d'água são particularmente problemáticos.

Eles reagem prontamente com a superfície quente e fresca do filme em crescimento e com o próprio substrato, formando óxidos indesejados e outros compostos. Essa contaminação altera completamente as propriedades elétricas, ópticas e mecânicas pretendidas do filme, tornando-o inútil para aplicações de alto desempenho, como semicondutores ou implantes médicos.

A Solução: Criando um Ambiente Controlado

Um sistema de vácuo não se trata apenas de remover o ar; trata-se de assumir o controle absoluto do ambiente de deposição. Ao bombear os gases atmosféricos, possibilitamos a física necessária para o crescimento de filmes de alta qualidade.

Aumentando o Caminho Livre Médio

Ao reduzir a pressão dentro da câmara, diminuímos drasticamente o número de moléculas "obstáculo". Isso aumenta o caminho livre médio dos átomos de deposição de nanômetros para muitos metros — muito mais longo do que a distância da fonte ao substrato.

Isso garante uma trajetória de linha de visão, permitindo que o material cubra o substrato de forma uniforme e previsível. Esta é a base para a criação de filmes com espessura uniforme.

Garantindo a Pureza do Filme

O bombeamento da câmara remove os contaminantes reativos como oxigênio e água. Isso cria um ambiente imaculado onde o filme que está sendo cultivado é composto apenas do material de fonte pretendido.

Esta pureza é crítica. Para um microprocessador, mesmo alguns átomos de oxigênio podem arruinar o desempenho de um transistor. Para um implante médico, um revestimento puro e biocompatível é essencial para a segurança.

Permitindo o Controle de Plasma e Gás

Para muitos métodos avançados de deposição, como pulverização catódica e Deposição Química a Vapor (CVD), o vácuo é um pré-requisito. A pulverização catódica requer um ambiente de baixa pressão para acender e sustentar um plasma, que é usado para bombardear o material de fonte.

No CVD, um vácuo é primeiro criado para purgar a câmara de contaminantes. Em seguida, gases precursores específicos são introduzidos em pressões muito precisas e baixas. O vácuo permite um controle exato sobre a pressão parcial de cada gás reagente, o que dita a reação química e a composição final do filme.

Compreendendo as Compensações

Embora essencial, a implementação de um sistema de vácuo introduz seu próprio conjunto de considerações práticas e econômicas. O nível de vácuo exigido está diretamente ligado à sensibilidade da aplicação.

Nível de Vácuo vs. Aplicação

Nem todos os processos exigem um vácuo ultra-alto (UHV).

- Baixo Vácuo: Muitas vezes suficiente para processos mais simples, como revestimentos decorativos em plástico, onde alguma imperfeição é tolerável.

- Alto Vácuo (HV): O padrão para a maioria dos eletrônicos industriais, revestimentos ópticos e metalização.

- Vácuo Ultra-Alto (UHV): Absolutamente necessário para pesquisas sensíveis, epitaxia por feixe molecular (MBE) e fabricação de semicondutores, onde a contaminação em nível atômico pode causar falha do dispositivo.

Complexidade e Custo do Sistema

Atingir e manter o vácuo adiciona custo e complexidade significativos. Os sistemas envolvem componentes caros como bombas turbo-moleculares, bombas de íons, criobombas, câmaras de vácuo e medidores precisos. Quanto maior o vácuo exigido, mais complexo e caro o sistema se torna.

Tempo de Processo e Produtividade

Bombear uma câmara até uma baixa pressão leva tempo. Este "tempo de bombeamento" pode ser uma parte significativa do ciclo total do processo, impactando diretamente a produtividade da fabricação. Há uma constante compensação de engenharia entre a qualidade alcançada por um vácuo melhor e a velocidade exigida pela produção.

Fazendo a Escolha Certa para o Seu Objetivo

A decisão sobre o nível de vácuo é sempre uma função do resultado desejado. Você deve equilibrar a necessidade de pureza e controle com as restrições de custo e tempo.

- Se o seu foco principal é a pureza máxima e a precisão atômica (por exemplo, pesquisa de semicondutores): Você deve investir em um sistema de vácuo ultra-alto (UHV) para minimizar todas as fontes de contaminação.

- Se o seu foco principal é o revestimento industrial de alta produtividade (por exemplo, revestimentos duros em ferramentas): Um sistema robusto de alto vácuo (HV) que equilibra o tempo de bombeamento com pureza suficiente é a escolha mais prática.

- Se o seu foco principal é depositar compostos complexos via CVD: Seu sistema deve priorizar o controle preciso do fluxo de gás e da pressão dentro de um ambiente de alto vácuo.

Em última análise, controlar o ambiente de deposição através de um vácuo é o fator mais importante para determinar a qualidade final e o desempenho do seu filme fino.

Tabela Resumo:

| Desafio no Ar | Solução com Vácuo | Benefício |

|---|---|---|

| Colisões atmosféricas dispersam partículas | Aumenta o caminho livre médio para viagem em linha de visão direta | Deposição de filme uniforme e suave |

| Contaminação por oxigênio, vapor d'água | Remove gases reativos para um ambiente imaculado | Filmes puros com propriedades elétricas/ópticas pretendidas |

| Reações gasosas descontroladas | Permite controle preciso de plasma/gás (por exemplo, em pulverização catódica/CVD) | Composição de filme personalizada e resultados de alto desempenho |

Pronto para obter filmes finos impecáveis? A KINTEK é especializada em sistemas de vácuo de alto desempenho e equipamentos de laboratório adaptados para processos de deposição como pulverização catódica, CVD e evaporação. Seja na fabricação de semicondutores, revestimentos ópticos ou desenvolvimento de dispositivos médicos, nossas soluções garantem a pureza, precisão e controle que sua pesquisa ou produção exige. Entre em contato conosco hoje para discutir como podemos otimizar seu processo de deposição de filmes finos!

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

- Prensa Térmica Hidráulica Elétrica a Vácuo para Laboratório

- Bomba de Vácuo de Diafragma Sem Óleo para Uso Laboratorial e Industrial

- Bomba de Vácuo de Água Circulante para Uso Laboratorial e Industrial

As pessoas também perguntam

- Quais são os usos do PECVD? Um Guia para Deposição de Filmes Finos em Baixa Temperatura

- Como a energia RF cria plasma? Obtenha Plasma Estável e de Alta Densidade para Suas Aplicações

- Qual é a velocidade do PECVD? Obtenha Deposição de Alta Velocidade e Baixa Temperatura para o Seu Laboratório

- Por que o PECVD comumente usa entrada de energia RF? Para Deposição Precisa de Filmes Finos em Baixa Temperatura

- Quais são os componentes do PECVD? Um Guia para Sistemas de Deposição de Filmes Finos de Baixa Temperatura