Em resumo, a sinterização é necessária porque a compactação sozinha apenas cria uma forma de pó frágil e comprimida, sem resistência funcional. A sinterização é o processo térmico que transforma essa peça "verde" em um componente sólido, durável e metalurgicamente ligado, fundindo as partículas de pó individuais.

Enquanto a compactação confere forma ao material, é o processo de sinterização que fornece a resistência final, densidade e integridade estrutural necessárias para qualquer aplicação de engenharia. Sem a sinterização, uma peça compactada é meramente uma forma de pó fracamente unida, não um componente funcional.

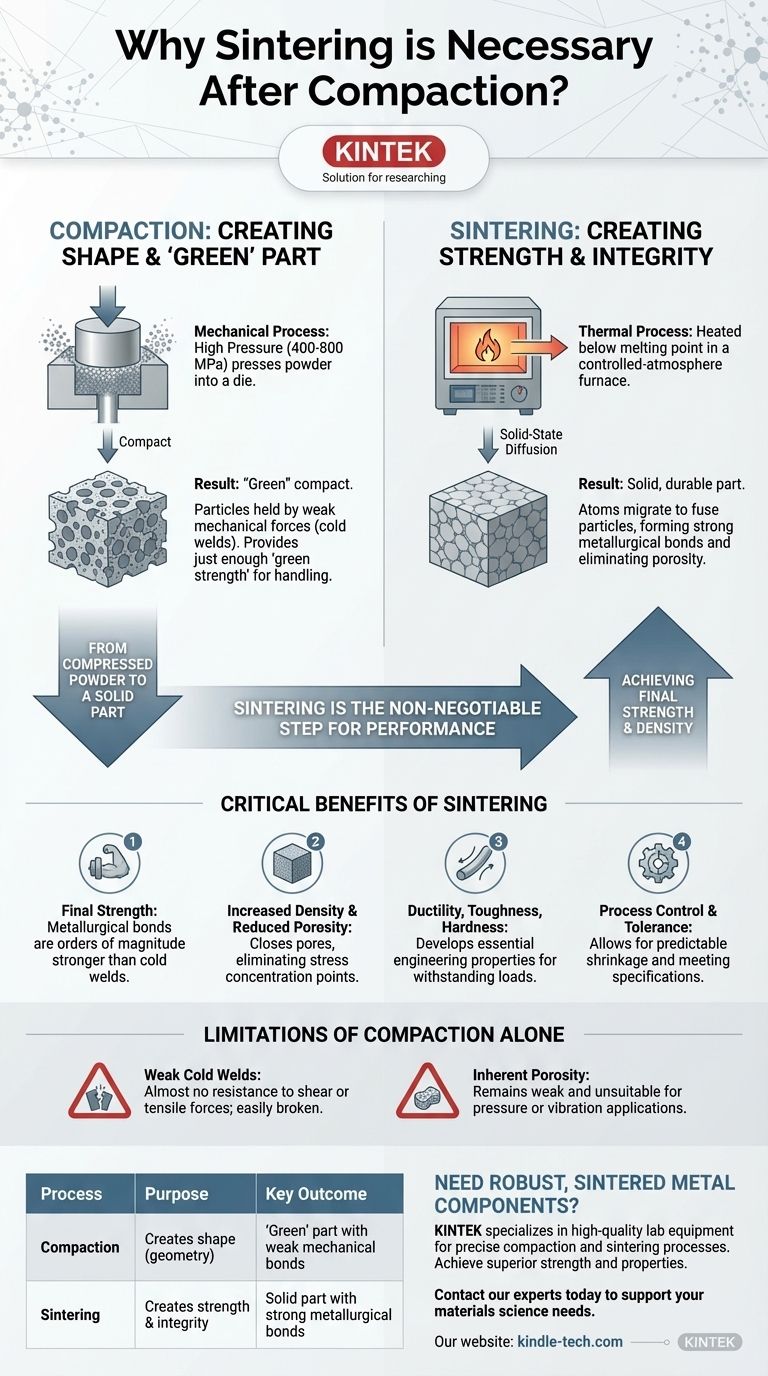

De Pó Comprimido a uma Peça Sólida

Para entender a necessidade da sinterização, você deve primeiro reconhecer o estado distinto do material após cada etapa no processo de metalurgia do pó. As duas etapas servem a propósitos fundamentalmente diferentes.

A Peça "Verde": O Resultado da Compactação

A compactação é um processo mecânico. Alta pressão (frequentemente 400-800 MPa) é usada para pressionar o pó metálico em um molde, forçando as partículas a um contato próximo.

Isso cria o que é conhecido como um "compacto verde". As partículas são mantidas juntas por forças mecânicas fracas, principalmente soldas a frio em seus pontos de contato.

Isso fornece apenas a "resistência verde" suficiente para que a peça seja manuseada e transportada para o forno de sinterização sem desmoronar. No entanto, ela não possui a resistência, ductilidade ou tenacidade de uma peça de metal sólido.

A Transformação da Sinterização: Criando Ligações Metalúrgicas

A sinterização é um processo térmico. O compacto verde é aquecido em um forno de atmosfera controlada a uma temperatura abaixo do ponto de fusão do material.

Nesta alta temperatura, um processo chamado difusão no estado sólido começa. Os átomos migram através das fronteiras das partículas individuais, fazendo com que elas se fundam.

Essa difusão cria fortes ligações metalúrgicas, formando "pescoços" que crescem nos pontos de contato das partículas. As partículas individuais essencialmente se fundem, criando uma massa sólida e coerente com uma rede de poros internos drasticamente reduzida.

Por Que a Sinterização é Inegociável para o Desempenho

Uma peça verde é inutilizável para qualquer aplicação no mundo real. A sinterização é a etapa que confere as propriedades essenciais que definem um componente metálico funcional.

Alcançando Resistência e Densidade Finais

O principal propósito da sinterização é criar resistência. As ligações metalúrgicas formadas durante o processo são ordens de magnitude mais fortes do que as soldas a frio da compactação.

Este processo também densifica ainda mais a peça, fechando muitos dos poros deixados após a compactação. Eliminar essa porosidade é fundamental, pois os poros são pontos de concentração de tensão e fraquezas inerentes na estrutura do material.

Desenvolvendo Propriedades Essenciais do Material

Além da simples resistência, a sinterização desenvolve outras propriedades cruciais de engenharia, como ductilidade, tenacidade e dureza. Uma peça verde é quebradiça e se quebrará com força mínima. Uma peça sinterizada pode suportar cargas mecânicas, deformação e impacto.

Entendendo as Limitações Chave

Confiar apenas na compactação não é uma estratégia de fabricação viável devido às suas limitações físicas fundamentais.

A Fraqueza das Soldas a Frio

A compactação apenas cria contato físico e fraco entrelaçamento mecânico. Essas ligações têm quase nenhuma resistência a forças de cisalhamento ou tração. Uma peça verde muitas vezes pode ser desfeita à mão.

Porosidade Inerente

Mesmo com pressão extrema, a compactação sempre deixa uma rede de poros entre as partículas. Essa porosidade torna o componente fraco e inadequado para aplicações onde ele possa ser exposto a pressão, vibração ou qualquer carga significativa.

A Necessidade de Controle do Processo

A sinterização é um processo altamente controlado. A temperatura, o tempo e a atmosfera do forno devem ser gerenciados com precisão para evitar a oxidação e garantir que a quantidade desejada de difusão ocorra. Esse controle é o que permite um encolhimento previsível e garante que a peça final atenda às tolerâncias dimensionais e especificações de desempenho exigidas.

Aplicando Este Entendimento ao Seu Objetivo

O processo de duas etapas é uma relação simbiótica onde cada estágio realiza uma tarefa que o outro não pode.

- Se seu foco principal for a geometria da peça e a forma inicial: A compactação é a etapa crítica para definir a forma final, complexidade e densidade inicial do componente antes que as propriedades finais sejam desenvolvidas.

- Se seu foco principal for o desempenho mecânico e a integridade final: A sinterização é a etapa essencial para transformar a forma de pó em um material de engenharia forte, durável e funcional pronto para sua aplicação.

Em última análise, a compactação dá forma ao material, mas a sinterização é o que lhe confere sua resistência e utilidade como uma peça sólida e acabada.

Tabela de Resumo:

| Processo | Objetivo | Resultado Chave |

|---|---|---|

| Compactação | Cria a forma (geometria) | Peça "verde" com ligações mecânicas fracas |

| Sinterização | Cria resistência e integridade | Peça sólida com fortes ligações metalúrgicas |

Precisa de componentes metálicos sinterizados robustos para seu laboratório ou linha de produção?

A KINTEK é especializada em fornecer os equipamentos de laboratório e consumíveis de alta qualidade necessários para processos precisos de compactação e sinterização. Nossa experiência garante que você alcance a resistência, densidade e propriedades do material superiores exigidas para suas aplicações de engenharia.

Entre em contato com nossos especialistas hoje para discutir como podemos apoiar suas necessidades em metalurgia do pó e ciência dos materiais.

Guia Visual

Produtos relacionados

- Forno de Tratamento Térmico a Vácuo e Sinterização por Pressão para Aplicações de Alta Temperatura

- Forno de Prensagem a Quente por Indução a Vácuo 600T para Tratamento Térmico e Sinterização

- Forno Horizontal de Grafitação a Vácuo de Alta Temperatura de Grafite

- Forno de Grafitação de Vácuo de Grafite para Material Negativo

- Forno de Atmosfera Controlada de 1700℃ Forno de Atmosfera Inerte de Nitrogênio

As pessoas também perguntam

- O que é tecnologia de sputtering? Um Guia para Deposição de Filmes Finos de Precisão

- Qual é o fator de impacto do Powder Metallurgy Progress? Uma Análise e Contexto de 2022

- Quais são os desafios da soldagem de aço inoxidável? Superando empenamento, sensitização e contaminação

- Quais são os três fatores mais importantes no tratamento térmico de materiais? Domine Temperatura, Tempo e Resfriamento para Propriedades Superiores

- O que é uma máquina de sputtering? Um guia para deposição de filmes finos de alta qualidade