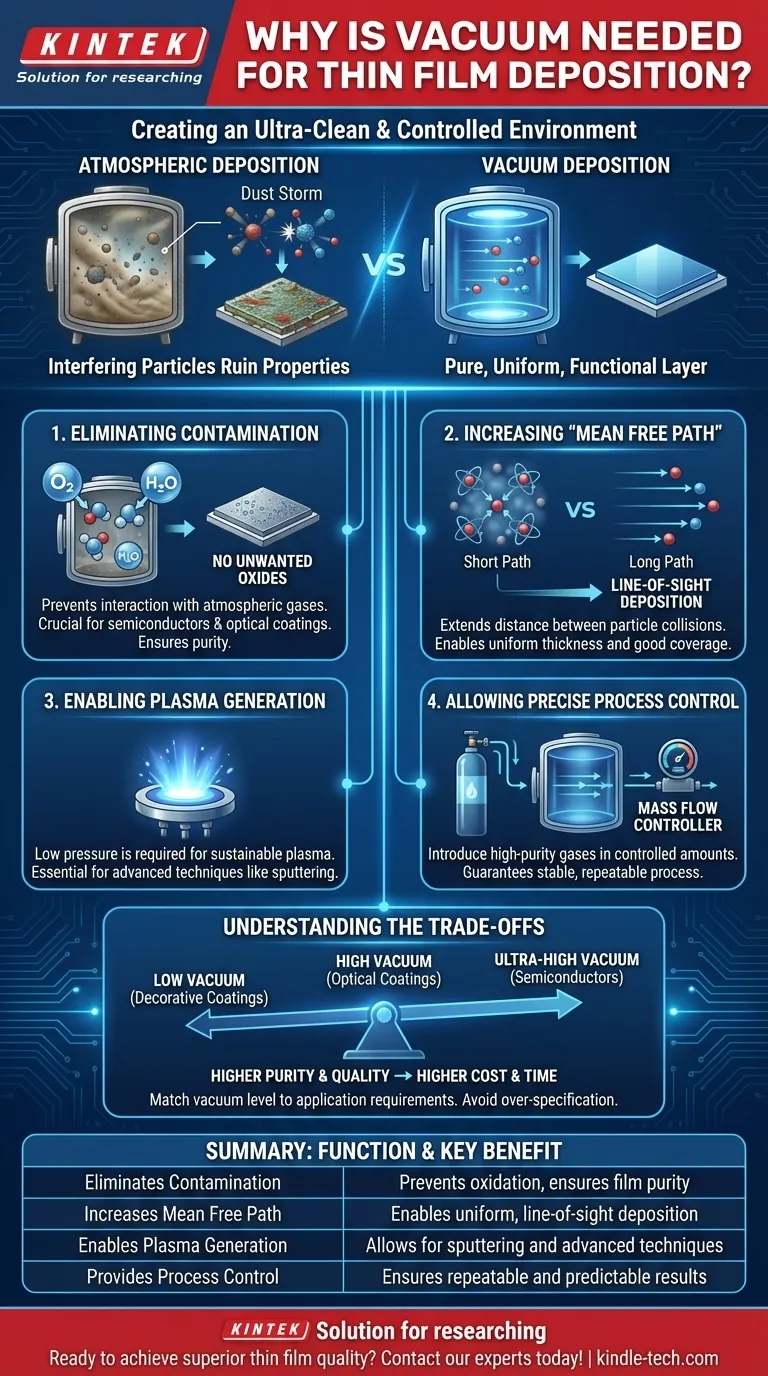

Em sua essência, o vácuo é necessário para a deposição de filmes finos para criar um ambiente ultralimpo e controlado. Isso garante que apenas o material desejado seja depositado na superfície alvo (o substrato), prevenindo a contaminação por gases atmosféricos como oxigênio, nitrogênio e vapor d'água que, de outra forma, arruinariam as propriedades do filme.

Criar um filme fino sem vácuo é como tentar pintar um circuito microscópico durante uma tempestade de poeira. O vácuo remove toda a "poeira" interferente — as partículas atmosféricas — para que o material depositado possa formar uma camada pura, uniforme e funcional.

As Funções Essenciais do Vácuo na Deposição

O ambiente de vácuo não é meramente um espaço vazio; é um componente ativo e essencial do processo de deposição. Ele serve a quatro funções primárias que impactam diretamente a qualidade, pureza e estrutura do filme final.

Função 1: Eliminar a Contaminação

O ar atmosférico é denso em partículas que são altamente reativas. Gases como oxigênio e vapor d'água interagirão imediatamente tanto com o material de deposição quanto com a superfície do substrato.

Isso leva à formação de óxidos indesejados e outros compostos dentro do filme. Para aplicações como semicondutores ou revestimentos ópticos, mesmo níveis minúsculos de contaminação podem alterar completamente as propriedades elétricas ou ópticas do filme, tornando-o inútil.

Função 2: Aumentar o "Caminho Livre Médio"

O caminho livre médio é a distância média que uma partícula pode percorrer antes de colidir com outra partícula. Na atmosfera, essa distância é incrivelmente curta — nanômetros.

Ao criar um vácuo, reduzimos drasticamente a densidade das moléculas de gás, estendendo o caminho livre médio para metros. Isso garante que os átomos da fonte de deposição viajem em linha reta e ininterrupta até o substrato, uma condição conhecida como deposição em linha de visão. Isso é crítico para alcançar espessura de filme uniforme e boa cobertura sobre topografias de superfície complexas.

Função 3: Possibilitar a Geração de Plasma

Muitas técnicas avançadas de deposição, particularmente a pulverização catódica (sputtering), dependem da criação de plasma. Plasma é um estado da matéria onde os átomos de gás são ionizados, e ele só pode ser sustentado em pressões muito baixas.

Tentar gerar um plasma estável à pressão atmosférica é impossível para esses processos. A câmara de vácuo fornece o ambiente de baixa pressão necessário para iniciar e controlar o plasma que é usado para ejetar material de um alvo de fonte.

Função 4: Permitir Controle Preciso do Processo

Uma vez que os gases atmosféricos indesejados são removidos, a câmara de vácuo se torna uma tela em branco. Isso permite que os engenheiros introduzam gases de processo específicos e de alta pureza (como argônio para pulverização catódica) em quantidades precisamente controladas.

Usando controladores de fluxo de massa, a composição e a pressão do ambiente da câmara podem ser gerenciadas com extrema precisão. Isso garante que o processo de deposição seja estável, previsível e, o mais importante, repetível de uma execução para a próxima.

Compreendendo as Compensações

Embora o vácuo seja essencial, o nível de vácuo necessário apresenta uma compensação entre custo, tempo e a qualidade desejada do filme. Alcançar maior pureza requer um investimento mais significativo.

Níveis de Vácuo Importam

Nem todos os processos exigem o mesmo nível de vácuo. Um "baixo vácuo" pode ser suficiente para um revestimento decorativo simples, enquanto um dispositivo semicondutor requer um vácuo ultra-alto (UHV) para alcançar a pureza eletrônica necessária.

O Custo da Pureza

Alcançar níveis de vácuo mais altos (Alto Vácuo e Ultra-Alto Vácuo) requer sistemas de bombeamento e instrumentação mais sofisticados e caros. Também aumenta o tempo de "bombeamento" necessário para evacuar a câmara antes que a deposição possa começar, o que impacta a produtividade e o custo de fabricação.

A chave é corresponder o nível de vácuo aos requisitos específicos da aplicação do filme, evitando o custo e o tempo desnecessários de uma superespecificação.

Como Escolher a Abordagem Certa

Sua escolha do nível de vácuo é ditada inteiramente pelo uso final do filme fino. Não há uma resposta única para todos.

- Se o seu foco principal é a fabricação de semicondutores ou dispositivos quânticos: O vácuo ultra-alto (UHV) é inegociável para alcançar pureza extrema e composição de material perfeita.

- Se o seu foco principal são revestimentos ópticos de alto desempenho: O alto vácuo (HV) é crítico para minimizar a contaminação que, de outra forma, absorveria ou espalharia a luz.

- Se o seu foco principal são revestimentos protetores ou decorativos gerais: Um vácuo industrial de menor grau é frequentemente suficiente para prevenir oxidação importante e garantir adesão básica, equilibrando desempenho com custo.

Em última análise, o vácuo é a base invisível sobre a qual a moderna tecnologia de filmes finos é construída, permitindo a criação de materiais que definem nosso mundo tecnológico.

Tabela Resumo:

| Função do Vácuo | Principal Benefício |

|---|---|

| Elimina a Contaminação | Previne a oxidação e garante a pureza do filme |

| Aumenta o Caminho Livre Médio | Permite deposição uniforme e em linha de visão |

| Possibilita a Geração de Plasma | Permite pulverização catódica e outras técnicas avançadas |

| Fornece Controle do Processo | Garante resultados repetíveis e previsíveis |

Pronto para alcançar qualidade superior de filmes finos em seu laboratório? O ambiente de vácuo certo é a base do sucesso. A KINTEK é especializada em equipamentos e consumíveis de laboratório, fornecendo as soluções de vácuo confiáveis e o suporte especializado que você precisa para aplicações de semicondutores, ópticas ou de revestimento protetor. Entre em contato com nossos especialistas hoje para discutir como podemos ajudá-lo a otimizar seu processo de deposição para pureza e desempenho.

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Sistema de Reator de Máquina MPCVD com Ressonador Cilíndrico para Deposição Química de Vapor por Plasma de Micro-ondas e Crescimento de Diamante de Laboratório

- Forno Tubular Dividido de 1200℃ com Tubo de Quartzo Forno Tubular de Laboratório

As pessoas também perguntam

- Qual é a temperatura de deposição PECVD? Obtenha filmes de alta qualidade em baixas temperaturas

- Quais são as vantagens da PECVD? Permite a Deposição de Filmes Finos de Alta Qualidade a Baixa Temperatura

- Como a energia RF cria plasma? Obtenha Plasma Estável e de Alta Densidade para Suas Aplicações

- Por que o PECVD comumente usa entrada de energia RF? Para Deposição Precisa de Filmes Finos em Baixa Temperatura

- Quais são as desvantagens da PECVD? Compreendendo as Compensações da Deposição em Baixa Temperatura