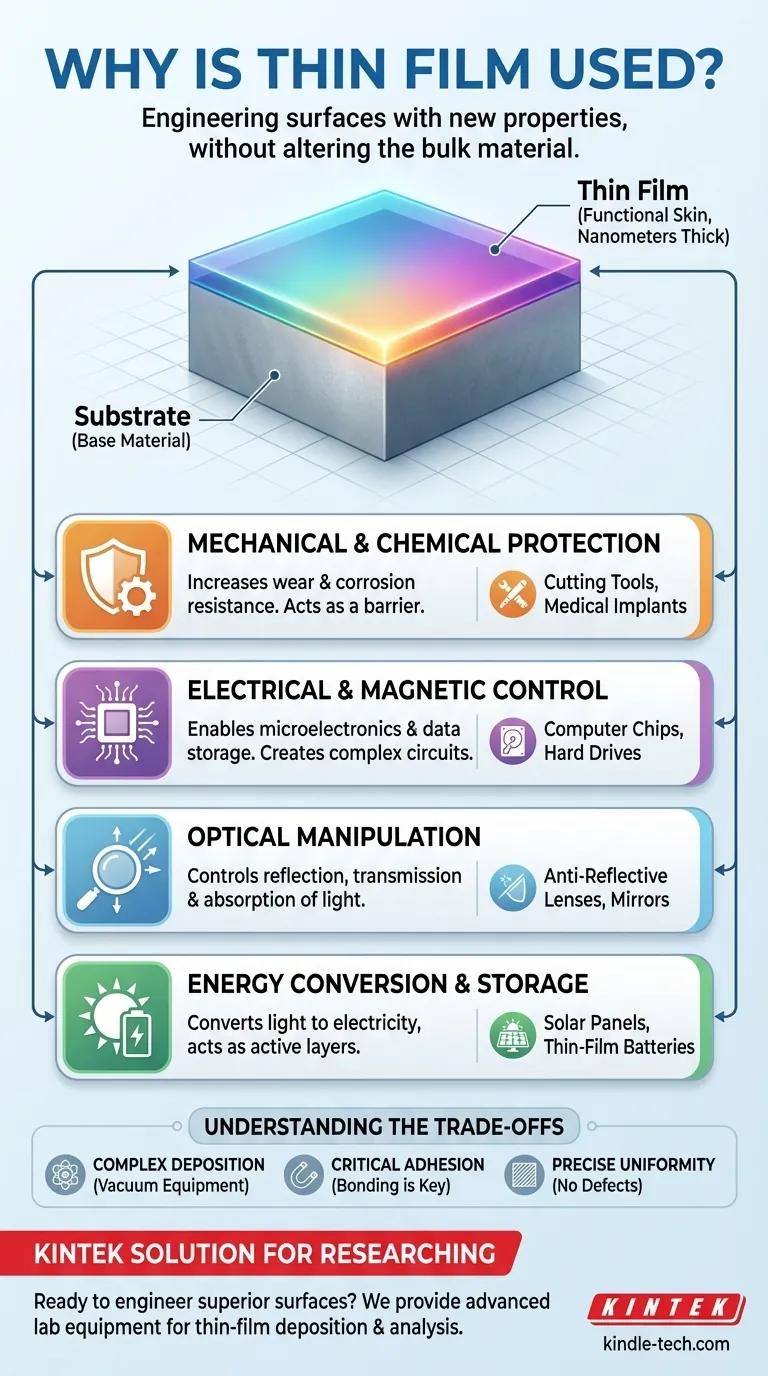

Em suma, os filmes finos são usados para adicionar novas propriedades à superfície de um material. Essas camadas projetadas são aplicadas a um material base, conhecido como substrato, para melhorar seu desempenho ou conceder-lhe capacidades inteiramente novas – como torná-lo mais durável, eletricamente condutivo ou capaz de interagir com a luz de maneiras específicas.

A razão principal para usar filmes finos é projetar estrategicamente a superfície de um objeto sem alterar suas propriedades de volume. Isso permite a criação de produtos de alto desempenho, combinando a relação custo-benefício ou a integridade estrutural de um material base com as funções especializadas de uma camada de superfície microscópica.

O Princípio Central: Engenharia de uma Superfície

Pense em um filme fino não como um objeto autônomo, mas como uma "pele" funcional aplicada a uma estrutura maior. Essa abordagem é fundamental para a ciência e engenharia de materiais moderna.

Substrato e Filme: Uma Relação Simbiótica

Um substrato é o material base, escolhido por suas propriedades estruturais, custo ou outros atributos centrais. O filme fino é a camada meticulosamente depositada, muitas vezes com apenas nanômetros ou micrômetros de espessura, que fornece uma função de superfície especializada.

Essa combinação permite que os engenheiros criem materiais que são, por exemplo, tão fortes quanto o aço, mas também altamente reflexivos, ou tão flexíveis quanto o plástico, mas também capazes de gerar eletricidade a partir da luz.

Por Que Não Fazer o Objeto Inteiro com o Material do Filme?

Em muitos casos, o material usado para o filme fino é caro, raro ou não possui a resistência estrutural necessária para a aplicação. Aplicá-lo como uma camada fina é muito mais eficiente e econômico do que construir o dispositivo inteiro com esse material.

Principais Benefícios Funcionais dos Filmes Finos

A versatilidade dos filmes finos vem da ampla gama de propriedades que eles podem introduzir. Essas funções podem ser agrupadas em várias categorias principais.

Aprimorando as Propriedades Mecânicas e Químicas

Um dos usos mais comuns para filmes finos é a proteção. Eles atuam como uma barreira entre o substrato e o ambiente.

Isso inclui fornecer resistência superior ao desgaste e à corrosão, o que é crítico para prolongar a vida útil de ferramentas de corte, componentes de motor e implantes médicos. Eles também aumentam a durabilidade e podem melhorar a adesão de camadas subsequentes.

Modificando o Comportamento Elétrico e Magnético

Os filmes finos são os blocos de construção do mundo digital. Camadas de materiais condutores, isolantes e semicondutores são depositadas para criar circuitos complexos.

Esses filmes são essenciais para dispositivos microeletrônicos como os transistores em processadores de computador, mídias de armazenamento magnético como discos rígidos e componentes para baterias de filme fino avançadas.

Manipulando Luz e Óptica

Os filmes finos nos dão controle preciso sobre como a luz reflete, transmite ou é absorvida por uma superfície.

Este é o princípio por trás dos revestimentos antirreflexo em lentes de óculos e lentes de câmera, as camadas refletoras em espelhos domésticos e filtros ópticos especializados usados em instrumentos científicos. Eles também são usados para simples melhorias cosméticas para aprimorar a aparência de um produto.

Possibilitando a Conversão e Armazenamento de Energia

Os filmes finos são críticos para as tecnologias de energia renovável. Eles são as camadas ativas em muitas células fotovoltaicas (painéis solares), responsáveis por converter energia luminosa em energia elétrica.

Eles também desempenham um papel fundamental no desenvolvimento de baterias de filme fino de próxima geração e outros dispositivos de armazenamento de energia.

Compreendendo as Desvantagens

Embora poderosa, a aplicação de filmes finos é um processo altamente técnico com desafios específicos.

A Complexidade da Deposição

Aplicar um filme fino não é como pintar. Requer equipamentos de processo a vácuo sofisticados que utilizam métodos como Deposição Física de Vapor (PVD) ou Deposição Química de Vapor (CVD). Essa maquinaria é complexa e representa um investimento significativo.

A Necessidade Crítica de Adesão

Um filme fino só é eficaz se aderir perfeitamente ao substrato. Se a adesão falhar, o filme pode descascar ou lascar, negando completamente seus benefícios. Garantir uma superfície limpa e os parâmetros de processo corretos é crucial.

O Desafio da Uniformidade

Para aplicações em óptica ou microeletrônica, o filme deve ser perfeitamente uniforme em espessura e livre de defeitos microscópicos ou orifícios. Atingir esse nível de precisão em uma grande área de superfície é um desafio de engenharia significativo.

Fazendo a Escolha Certa para o Seu Objetivo

A razão para usar um filme fino depende inteiramente do problema que você está tentando resolver.

- Se o seu foco principal é proteção e durabilidade: Filmes finos são usados como revestimentos duros e resistentes à corrosão para estender drasticamente a vida útil de ferramentas e componentes.

- Se o seu foco principal é funcionalidade eletrônica ou óptica avançada: Filmes finos são os blocos de construção fundamentais usados para criar tudo, desde chips de computador até lentes antirreflexo.

- Se o seu foco principal é conversão ou armazenamento de energia: Filmes finos são as camadas ativas essenciais para a criação de células solares modernas e baterias de próxima geração.

Em última análise, a tecnologia de filme fino nos permite criar materiais com capacidades que excedem em muito o que qualquer substância única poderia fornecer por si só.

Tabela Resumo:

| Função Chave | Benefício Primário | Aplicações Comuns |

|---|---|---|

| Proteção Mecânica/Química | Aumenta a resistência ao desgaste e à corrosão | Ferramentas de corte, implantes médicos |

| Controle Elétrico/Magnético | Permite microeletrônica e armazenamento de dados | Chips de computador, discos rígidos |

| Manipulação Óptica | Controla reflexão, transmissão, absorção | Lentes antirreflexo, espelhos |

| Conversão e Armazenamento de Energia | Converte luz em eletricidade, armazena energia | Painéis solares, baterias de filme fino |

Pronto para projetar propriedades de superfície superiores para seus produtos? A KINTEK é especializada em equipamentos de laboratório avançados e consumíveis para deposição e análise de filmes finos. Nossas soluções ajudam você a desenvolver revestimentos duráveis, eletrônicos sofisticados e dispositivos de energia eficientes. Entre em contato com nossos especialistas hoje para discutir como podemos apoiar a inovação em filmes finos do seu laboratório.

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- 915MHz MPCVD Máquina de Diamante Sistema de Reator de Deposição Química de Vapor de Plasma de Micro-ondas

- Blankos de Ferramentas de Corte de Diamante CVD para Usinagem de Precisão

- Máquina de Forno de Tubo CVD com Múltiplas Zonas de Aquecimento, Sistema de Câmara de Deposição Química a Vapor

As pessoas também perguntam

- Quais são as aplicações do PECVD? Essencial para Semicondutores, MEMS e Células Solares

- Como a energia RF cria plasma? Obtenha Plasma Estável e de Alta Densidade para Suas Aplicações

- Quais são as vantagens da PECVD? Permite a Deposição de Filmes Finos de Alta Qualidade a Baixa Temperatura

- Como o PECVD e o CVD diferem? Um Guia para Escolher o Processo de Deposição de Filme Fino Certo

- Por que o PECVD é ecologicamente correto? Entendendo os benefícios ecológicos do revestimento aprimorado por plasma