Em resumo, a sinterização é o processo essencial usado para transformar um objeto frágil feito de pó cerâmico compactado em uma peça final dura, densa e forte. Isso é conseguido aplicando alta temperatura — sem derreter o material — o que faz com que as partículas cerâmicas individuais se fundam, eliminando os espaços vazios entre elas e melhorando fundamentalmente as propriedades do material.

A sinterização resolve o desafio central da fabricação de cerâmicas: como criar um componente sólido e de alto desempenho a partir de um pó solto. Ela usa energia térmica para unir partículas e reduzir drasticamente a porosidade, que é o principal mecanismo para desenvolver a resistência, dureza e estabilidade que tornam as cerâmicas tão valiosas.

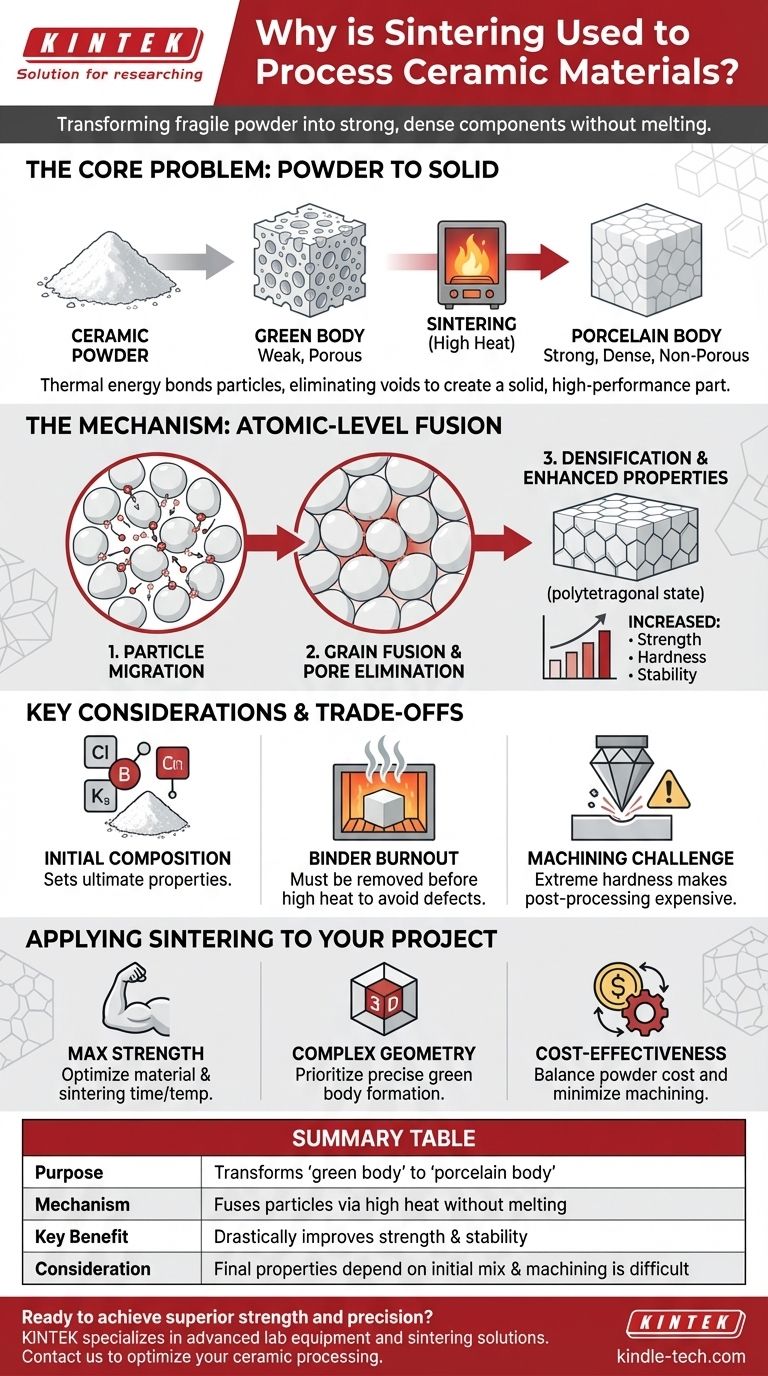

O Problema Central: Transformar Pó em um Componente Sólido

As cerâmicas não começam como um líquido que pode ser derramado em um molde. Elas começam como um pó fino, apresentando um desafio fundamental de fabricação. A sinterização é a ponte desse estado pulverulento para um objeto sólido e funcional.

O Ponto de Partida: O "Corpo Verde"

Primeiro, o pó cerâmico é misturado com ligantes e água para formar uma pasta, que é então seca e prensada em uma forma desejada. Esta peça inicial e frágil é conhecida como "corpo verde".

Embora tenha a forma correta, o corpo verde é mecanicamente fraco e altamente poroso, mantido unido apenas pela força de compactação e ligantes temporários. Ele não possui nenhuma das propriedades de uma peça cerâmica acabada.

O Objetivo Final: Um "Corpo de Porcelana" Denso e Forte

O objetivo é converter o corpo verde poroso em uma peça final densa, não porosa e forte, frequentemente chamada de "corpo de porcelana". Essa densificação é o resultado mais importante do processo de sinterização e é diretamente responsável pela resistência final do material.

O Mecanismo: Como o Calor Cria Estrutura Sem Derreter

A sinterização é um processo de fusão em nível atômico. Ao contrário do derretimento, ela funciona incentivando as partículas sólidas a se unirem através de calor cuidadosamente controlado, frequentemente logo abaixo do ponto de fusão do material.

Ativando a Migração de Partículas

Quando o corpo verde é aquecido a altas temperaturas, os átomos nos pontos de contato entre as partículas cerâmicas ganham energia suficiente para se mover. Esse fenômeno é chamado de migração de material.

Os átomos se rearranjam para minimizar a energia superficial, fazendo com que os limites entre as partículas individuais (ou "grãos") se fundam. As partículas essencialmente começam a se fundir umas nas outras.

Fundindo Grãos e Eliminando Poros

À medida que os grãos se fundem, os pequenos vazios ou poros entre eles são gradualmente preenchidos e fechados. Esse processo de densificação reduz a porosidade geral do objeto, tornando-o muito mais sólido e compacto.

Para alguns materiais como a zircônia, essa transformação é dramática. A sinterização muda sua estrutura cristalina de um estado monoclínico para um estado politetragonal extremamente duro e denso, desbloqueando suas características de desempenho excepcionais.

Melhorando as Propriedades do Material

A redução da porosidade está diretamente ligada à melhoria das propriedades mecânicas. Uma peça cerâmica densa e sinterizada é significativamente mais forte, mais dura e mais quimicamente estável do que sua contraparte não sinterizada. Propriedades como a translucidez óptica também podem ser melhoradas à medida que os vazios internos que dispersam a luz são removidos.

Compreendendo as Trocas e Considerações Chave

Embora poderoso, o processo de sinterização envolve escolhas e restrições críticas que ditam o sucesso e o custo da fabricação de uma peça cerâmica.

A Composição Inicial do Pó é Crítica

As propriedades finais da peça sinterizada — sua resistência, dureza e estabilidade térmica — são determinadas pela mistura inicial de materiais em pó. A química do pó inicial define o potencial máximo do componente acabado.

O Processo É Mais do que Apenas Calor

A sinterização é a etapa final e crucial em um processo de várias fases. Inclui a preparação da pasta, a formação do corpo verde e, criticamente, um ciclo de aquecimento a baixa temperatura para queimar os ligantes temporários. Se os ligantes não forem totalmente removidos antes da sinterização em alta temperatura, eles podem causar defeitos na peça final.

O Desafio da Usinagem Pós-Sinterização

A dureza extrema de uma peça cerâmica acabada é uma grande vantagem em sua aplicação final, mas um desafio significativo na fabricação.

Uma vez sinterizada, a peça é tão dura que geralmente só pode ser usinada ou acabada usando métodos especializados e caros, como ferramentas de diamante ou perfuração ultrassônica. Isso torna a precisão dimensional na fase "verde" altamente importante para minimizar o caro pós-processamento.

Aplicando Isso ao Seu Projeto

Sua abordagem à sinterização cerâmica deve ser guiada por seu objetivo de design principal.

- Se seu foco principal é a máxima resistência e dureza: Priorize a seleção do material (por exemplo, zircônia) e alcance a densificação quase total otimizando a temperatura e o tempo de sinterização.

- Se seu foco principal é criar geometrias complexas: Preste muita atenção ao processo de formação do corpo verde (prensagem, moldagem) para chegar o mais próximo possível da forma final, pois a usinagem pós-sinterização é difícil e cara.

- Se seu foco principal é a relação custo-benefício: Equilibre o custo do pó cerâmico bruto com as propriedades finais exigidas e projete a peça para minimizar a necessidade de retificação ou usinagem pós-sinterização.

Em última análise, entender a sinterização é entender como desbloquear o potencial inerente dos materiais cerâmicos.

Tabela Resumo:

| Aspecto Chave | Descrição |

|---|---|

| Propósito | Transforma 'corpo verde' frágil em 'corpo de porcelana' denso e forte |

| Mecanismo | Aplica alta temperatura para fundir partículas cerâmicas sem derreter, reduzindo a porosidade |

| Benefício Chave | Melhora drasticamente a resistência, dureza e estabilidade química |

| Consideração | As propriedades finais dependem do pó inicial; a usinagem pós-sinterização é difícil |

Pronto para alcançar resistência e precisão superiores em seus componentes cerâmicos?

A KINTEK é especializada em equipamentos de laboratório avançados e consumíveis para processamento cerâmico, incluindo soluções de sinterização. Nossa experiência garante que você obtenha as ferramentas certas para otimizar a seleção de materiais, a formação do corpo verde e os parâmetros de sinterização para seu projeto específico – seja seu objetivo máxima resistência, geometrias complexas ou custo-benefício.

Entre em contato conosco hoje para discutir como a KINTEK pode apoiar as necessidades de fabricação de cerâmicas do seu laboratório e ajudá-lo a desbloquear todo o potencial de seus materiais.

Guia Visual

Produtos relacionados

- Forno de Prensagem a Quente por Indução a Vácuo 600T para Tratamento Térmico e Sinterização

- Forno de Cerâmica de Porcelana Dentária de Zircônia para Sinterização em Consultório com Transformador

- Forno de Grafitação de Filme de Alta Condutividade Térmica de Grafite

- Forno de Sinterização e Brasagem por Tratamento Térmico a Vácuo

- Forno de Sinterização de Porcelana Dental a Vácuo

As pessoas também perguntam

- Como a fase de desgaseificação em uma prensa a quente a vácuo (VHP) otimiza o desempenho do compósito de diamante/alumínio?

- Quais são as vantagens de usar um forno de prensagem a quente a vácuo em vez de HIP? Otimizar a Produção de Compósitos de Folha-Fibra

- Como a pressão axial em fornos de prensagem a vácuo influencia os compósitos de diamante/alumínio? Otimizar a Microestrutura

- Qual é a função principal da pressão axial aplicada por um forno de sinterização de prensagem a quente a vácuo? Alcançar Alta Densidade

- Por que o sistema de vácuo de um forno de prensagem a quente a vácuo é crucial para o desempenho do aço inoxidável ferrítico ODS?