No mundo dos materiais avançados, a sinterização é o processo de fabricação essencial que transforma uma massa compactada de pó cerâmico em um sólido forte, denso e altamente funcional. Sem a sinterização, as cerâmicas permaneceriam frágeis e porosas, carecendo das propriedades fundamentais — como dureza excepcional, resistência mecânica e estabilidade térmica — que as tornam indispensáveis na tecnologia moderna.

A sinterização é muito mais do que um simples aquecimento; é um processo de engenharia microestrutural. Sua importância primária reside em sua capacidade de eliminar sistematicamente a porosidade, fundindo partículas individuais em um corpo monolítico para liberar as propriedades intrínsecas de uma cerâmica e possibilitar a criação de componentes complexos e de alto desempenho.

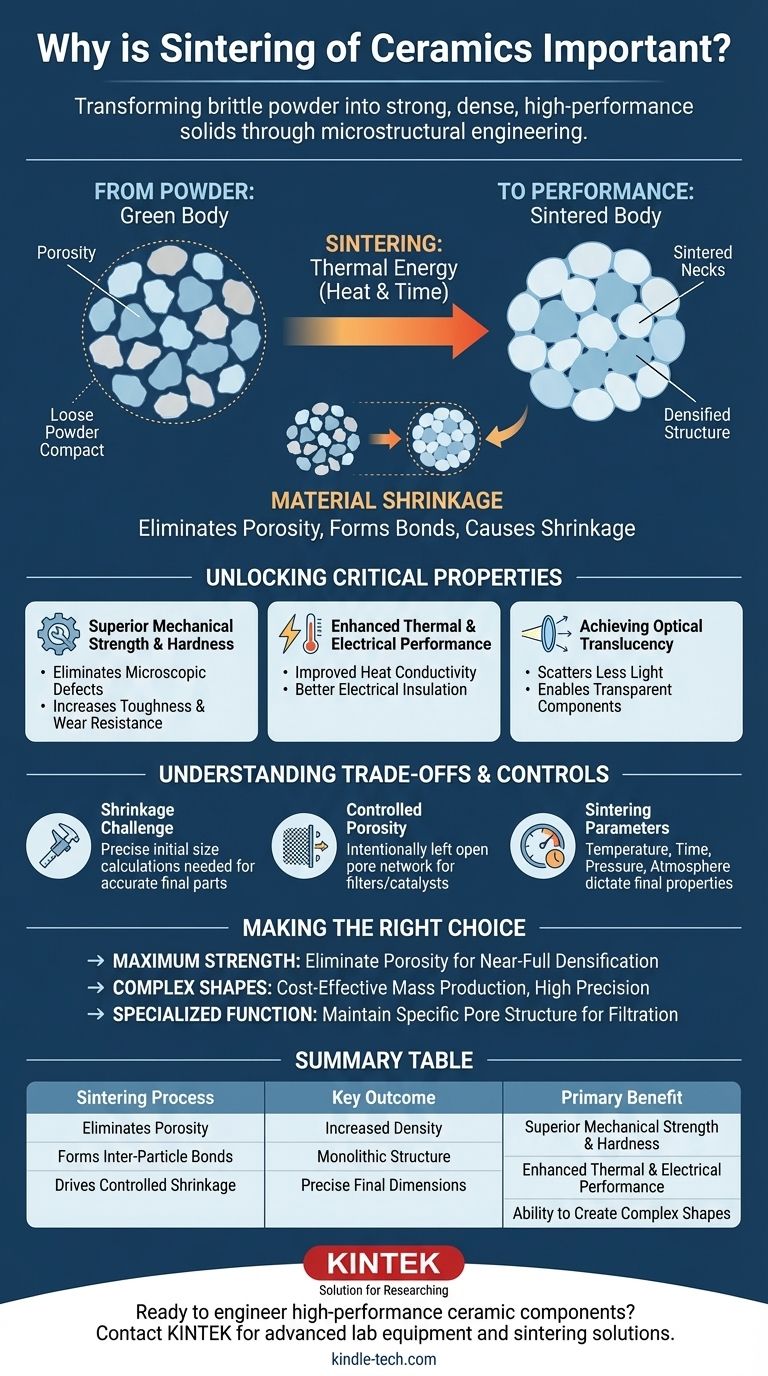

Do Pó ao Desempenho: A Transformação Essencial

A sinterização cria uma peça densa e sólida a partir de um compacto de pó frágil. Essa transformação é impulsionada pela energia térmica, que inicia a difusão e a ligação entre as partículas em temperaturas abaixo do ponto de fusão do material.

Eliminando a Porosidade

O ponto de partida para um componente cerâmico é frequentemente um "corpo verde", que é uma coleção compactada de pós com um espaço vazio significativo, ou porosidade, entre as partículas. A sinterização usa calor elevado para fazer com que os átomos migrem, preenchendo esses vazios e aumentando drasticamente a densidade do material.

Formando Ligações Interpartículas

À medida que a temperatura aumenta, as partículas cerâmicas individuais começam a se fundir em seus pontos de contato. Essas conexões, conhecidas como "pescoços de sinterização", crescem com o tempo, substituindo gradualmente os espaços vazios e criando uma rede forte e interconectada.

O Resultado da Contração do Material

A consequência direta da eliminação dos poros é que o componente inteiro encolhe de tamanho. Essa consolidação da estrutura pulverulenta é a mudança física definidora que transforma uma forma frágil em um objeto robusto e sólido.

Desbloqueando Propriedades de Engenharia Críticas

A redução da porosidade se traduz diretamente em uma melhoria dramática nas características de desempenho do material. Esta é a razão central pela qual a sinterização é tão crucial.

Resistência Mecânica e Dureza Superiores

Os poros atuam como defeitos microscópicos onde as rachaduras podem facilmente iniciar sob estresse. Ao eliminar esses vazios, a sinterização aumenta significativamente a resistência, tenacidade e dureza de uma cerâmica, tornando os materiais adequados para aplicações exigentes como ferramentas de corte e componentes resistentes ao desgaste.

Desempenho Térmico e Elétrico Aprimorado

Uma estrutura densa e não porosa é muito mais eficaz na condução de calor. A sinterização melhora a condutividade e estabilidade térmica de um material. Este processo também é fundamental para a criação de isoladores elétricos de alto desempenho e outros componentes eletrônicos.

Alcançando Translucidez Óptica

Para certas cerâmicas avançadas, alcançar a transparência é um objetivo chave. Os poros espalham a luz, tornando um material opaco. Ao sinterizar uma cerâmica até a densidade total, é possível criar componentes translúcidos ou transparentes usados em aplicações como lâmpadas de alta pressão ou armaduras.

Compreendendo as Trocas e Controles

Embora poderosa, a sinterização é um processo preciso que requer gerenciamento cuidadoso para alcançar o resultado desejado. O processo não é isento de desafios e exige um profundo conhecimento da ciência dos materiais.

O Desafio da Contração

Como a peça encolhe durante a sinterização, suas dimensões iniciais de "corpo verde" devem ser cuidadosamente calculadas para atingir o tamanho final correto. Prever e controlar essa contração é crítico para produzir peças precisas e repetíveis.

Porosidade Controlada para Aplicações Especiais

Embora a densidade máxima seja frequentemente o objetivo, algumas aplicações exigem um nível específico de porosidade. Para componentes como filtros ou catalisadores, a sinterização é controlada para criar ligações de partículas suficientes para a resistência, enquanto intencionalmente deixa uma rede de poros aberta e interconectada.

O Impacto dos Parâmetros de Sinterização

As propriedades finais da cerâmica são ditadas pelos parâmetros de sinterização. Fatores como temperatura, tempo, pressão e condições atmosféricas são meticulosamente controlados para gerenciar o crescimento de grãos e alcançar a microestrutura desejada.

Fazendo a Escolha Certa para o Seu Objetivo

Aplicar a sinterização de forma eficaz significa alinhar o processo com os requisitos da aplicação final.

- Se o seu foco principal é a máxima resistência e durabilidade: O objetivo é alcançar uma densificação quase total, otimizando os parâmetros de sinterização para eliminar praticamente toda a porosidade.

- Se o seu foco principal é criar formas complexas em escala: A sinterização oferece um caminho econômico para a produção em massa de peças intrincadas com alta precisão, contornando operações de usinagem difíceis e caras.

- Se o seu foco principal é uma função especializada como filtração: O processo deve ser controlado para manter uma estrutura de poros específica e interconectada, ao mesmo tempo em que fornece a integridade estrutural necessária.

Em última análise, dominar a sinterização é sobre controlar a microestrutura para projetar precisamente as propriedades finais de um componente cerâmico.

Tabela Resumo:

| Processo de Sinterização | Resultado Chave | Benefício Primário |

|---|---|---|

| Elimina Porosidade | Aumento da Densidade | Resistência Mecânica e Dureza Superiores |

| Forma Ligações Interpartículas | Estrutura Monolítica | Desempenho Térmico e Elétrico Aprimorado |

| Impulsiona a Contração Controlada | Dimensões Finais Precisas | Capacidade de Criar Formas Complexas |

Pronto para projetar componentes cerâmicos de alto desempenho? O controle preciso do processo de sinterização é a chave para alcançar as propriedades exatas do material que sua aplicação exige. Na KINTEK, somos especializados no fornecimento de equipamentos de laboratório avançados e consumíveis necessários para aperfeiçoar a sinterização de cerâmicas. Seja seu objetivo a densidade máxima, porosidade controlada ou formação de formas complexas, nossas soluções apoiam suas necessidades de P&D e produção. Entre em contato com nossos especialistas hoje para discutir como podemos ajudá-lo a liberar todo o potencial de seus materiais cerâmicos.

Guia Visual

Produtos relacionados

- Forno de Mufla de 1800℃ para Laboratório

- Forno de Mufla de 1700℃ para Laboratório

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

- Forno Muffle de 1400℃ para Laboratório

- Forno de Cerâmica de Porcelana Dentária de Zircônia para Sinterização em Consultório com Transformador

As pessoas também perguntam

- Qual é um exemplo de têmpera (quenching)? Alcance a Dureza Ideal com Resfriamento Preciso

- Qual é a utilidade do forno mufla na indústria alimentar? Essencial para uma análise precisa de cinzas em alimentos

- Quais são os riscos de usar um forno mufla? Mitigar Perigos Térmicos, Materiais e Operacionais

- O que acontece no forno mufla? Obtenha Processamento de Alta Temperatura Puro e Uniforme

- Como você resfria um forno mufla? Proteja seu equipamento e amostras do choque térmico.