No processamento cerâmico, a sinterização é a etapa crítica que transforma um compacto de pó frágil e poroso em um componente denso, forte e funcional. Através de uma aplicação precisa de alta temperatura, ela altera fundamentalmente a microestrutura do material, fundindo partículas individuais para alcançar as propriedades finais desejadas da peça acabada.

Uma peça cerâmica prensada, conhecida como "corpo verde", é mecanicamente fraca e cheia de vazios. A sinterização é o tratamento térmico essencial que elimina essa porosidade, fazendo com que as partículas se liguem e se densifiquem, criando assim uma cerâmica robusta e de alto desempenho.

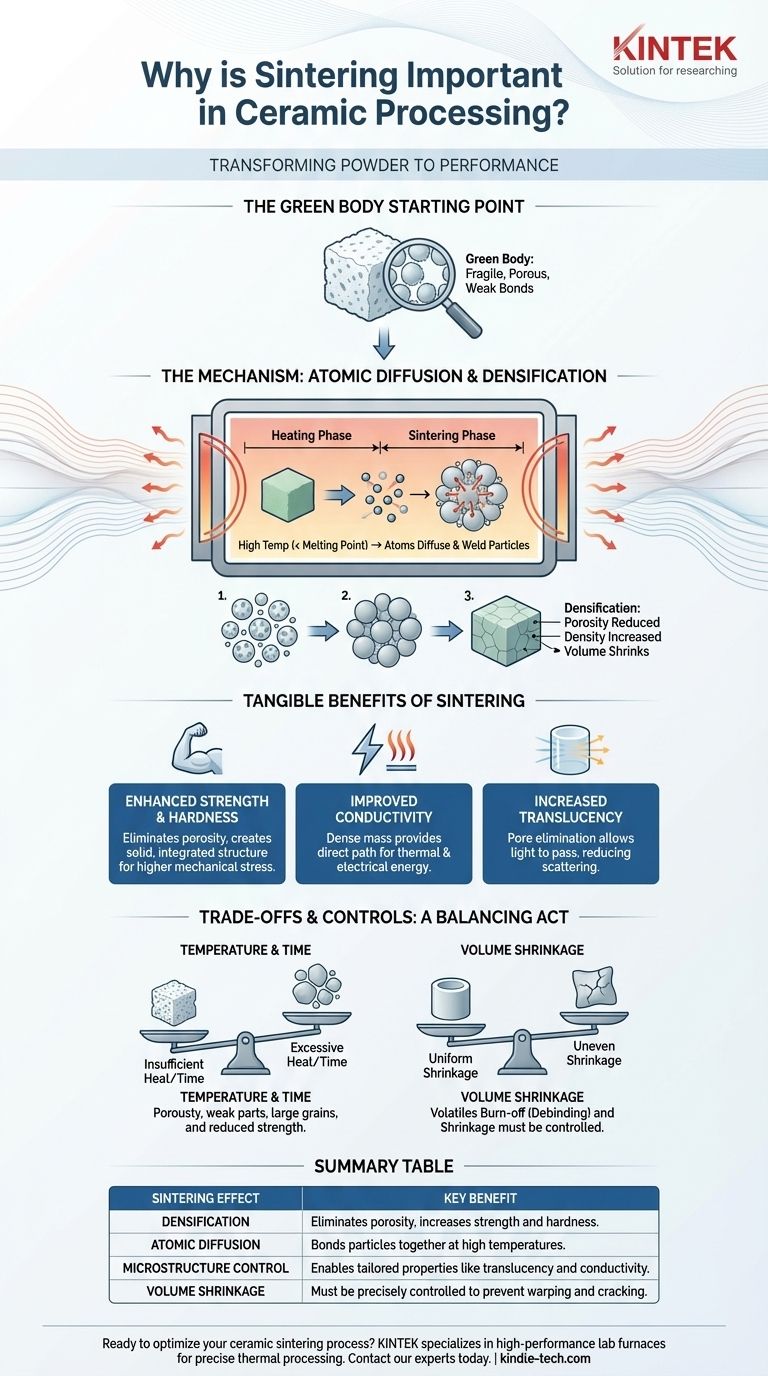

Do Pó ao Sólido: A Transformação da Sinterização

A sinterização é a ponte entre uma forma frouxamente formada e uma peça acabada e projetada. É um processo de densificação que ocorre em nível atômico.

O Ponto de Partida do "Corpo Verde"

Antes da sinterização, o pó cerâmico é compactado sob pressão em uma forma desejada. Este objeto inicial, chamado de corpo verde, é semelhante a giz e frágil, mantido unido apenas por ligações mecânicas fracas. É caracterizado por alta porosidade, o que significa que contém um volume significativo de espaço vazio entre as partículas.

O Mecanismo de Sinterização: Difusão Atômica

O corpo verde é colocado em um forno e aquecido a uma alta temperatura, tipicamente abaixo do ponto de fusão do material. Nesta temperatura elevada, os átomos ganham energia suficiente para difundir através dos limites das partículas adjacentes. Esta transferência de material efetivamente solda as partículas umas às outras.

O Resultado Estrutural: Densificação

À medida que os átomos se movem para preencher os vazios, os poros dentro do material encolhem e são gradualmente eliminados. Este processo resulta em três mudanças físicas chave:

- A porosidade é drasticamente reduzida.

- A densidade é significativamente aumentada.

- A peça inteira encolhe em volume.

O resultado final é um corpo policristalino duro e denso com uma microestrutura específica, que dita suas propriedades finais.

Os Benefícios Tangíveis da Sinterização

Ao transformar a estrutura interna da cerâmica, a sinterização melhora diretamente suas características de desempenho de várias maneiras cruciais.

Resistência Mecânica e Dureza Aprimoradas

O principal benefício da sinterização é um aumento massivo na resistência e dureza. Ao eliminar os poros, que atuam como pontos microscópicos de falha, o processo cria uma estrutura sólida e integrada que pode suportar um estresse mecânico muito maior.

Condutividade Térmica e Elétrica Melhoradas

A porosidade inibe o desempenho. Os vazios cheios de ar em um corpo verde não sinterizado são maus condutores de calor e eletricidade. Ao criar uma massa densa e sólida, a sinterização fornece um caminho mais direto para a energia térmica e elétrica viajar, melhorando a condutividade.

Translucidez Aumentada

Para certas cerâmicas técnicas, como as usadas em implantes dentários ou armaduras transparentes, a translucidez é uma propriedade chave. Os poros espalham a luz, tornando um material opaco. A eliminação desses poros durante a sinterização permite que a luz passe com menos obstrução, aumentando dramaticamente a translucidez.

Compreendendo as Compensações e Controles

A sinterização não é um processo de cozimento simples; é uma etapa de engenharia altamente controlada com variáveis críticas e possíveis armadilhas.

O Equilíbrio entre Temperatura e Tempo

As propriedades da peça final são ditadas pela temperatura e duração da sinterização. Calor ou tempo insuficientes resultarão em densificação incompleta e uma peça porosa e fraca. Por outro lado, calor ou tempo excessivos podem fazer com que os grãos cresçam demais, o que pode realmente reduzir a resistência final do material.

O Risco de Empenamento e Rachaduras

A contração de volume que ocorre durante a sinterização é inevitável e deve ser levada em consideração no projeto inicial do corpo verde. Se o aquecimento, resfriamento ou a densidade inicial da peça forem irregulares, essa contração pode criar tensões internas, levando a empenamento, distorção ou rachaduras no componente final.

Remoção de Voláteis

A fase inicial de aquecimento do ciclo de sinterização também serve para queimar ligantes, lubrificantes ou outros componentes voláteis usados durante a etapa de prensagem. Essa "desaglomeração" deve ser feita cuidadosamente para evitar defeitos na peça final.

Otimizando a Sinterização para o Seu Objetivo

Os parâmetros do processo de sinterização devem ser cuidadosamente ajustados para alcançar um resultado específico. É aqui que o controle do processo se torna primordial.

- Se o seu foco principal é a máxima resistência e durabilidade: Você deve buscar a maior densidade possível otimizando a temperatura e o tempo para minimizar a porosidade residual.

- Se o seu foco principal é criar uma cerâmica translúcida: A chave é eliminar quase todos os poros, pois eles são a principal causa da dispersão da luz e da opacidade.

- Se o seu foco principal são dimensões finais precisas: Você deve controlar cuidadosamente as características do pó e o ciclo de sinterização para obter uma contração consistente e previsível.

Em última análise, dominar o processo de sinterização é a chave para projetar um componente cerâmico com desempenho previsível, confiável e otimizado.

Tabela Resumo:

| Efeito da Sinterização | Benefício Chave |

|---|---|

| Densificação | Elimina porosidade, aumenta resistência e dureza. |

| Difusão Atômica | Liga as partículas em altas temperaturas. |

| Controle da Microestrutura | Permite propriedades personalizadas como translucidez e condutividade. |

| Contração de Volume | Deve ser precisamente controlada para evitar empenamento e rachaduras. |

Pronto para otimizar seu processo de sinterização cerâmica? A KINTEK é especializada em fornos de laboratório de alto desempenho e consumíveis projetados para processamento térmico preciso. Nossos equipamentos garantem resultados consistentes, desde a desaglomeração até a densificação final, ajudando você a alcançar as propriedades mecânicas, térmicas e ópticas exatas de que precisa. Entre em contato com nossos especialistas hoje para discutir como podemos apoiar os objetivos de processamento cerâmico do seu laboratório.

Guia Visual

Produtos relacionados

- Forno Muffle de 1400℃ para Laboratório

- Forno de Mufla de 1700℃ para Laboratório

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

- Forno de Mufla de 1800℃ para Laboratório

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

As pessoas também perguntam

- Para que se utiliza um forno mufla? Obtenha Processamento de Alta Temperatura Livre de Contaminação

- Por que a cerâmica pode suportar altas temperaturas? Desvende os Segredos da Estrutura Atômica

- Quais são as precauções de segurança para um forno mufla? Um guia para prevenir queimaduras, incêndios e perigos elétricos

- Qual é a temperatura mais alta de um forno? De 1100°C a 2000°C+

- De que são feitos os fornos geralmente? Um Guia de Materiais para Temperaturas Extremas