Em sua essência, a sinterização é um processo térmico transformador usado para converter um material em pó em uma massa sólida e coerente sem derretê-lo. Sua importância reside em sua capacidade única de aprimorar fundamentalmente as propriedades de um material — como resistência, condutividade e densidade — ao mesmo tempo em que possibilita a produção em massa econômica de peças de geometria complexa que são difíceis ou impossíveis de criar com outros métodos.

O verdadeiro valor da sinterização não está apenas em fazer peças, mas em projetar suas propriedades finais. Ao ligar as partículas em nível microscópico, ela fornece um método poderoso e energeticamente eficiente para criar componentes de alto desempenho a partir de uma ampla gama de materiais, incluindo metais e cerâmicas com pontos de fusão extremamente altos.

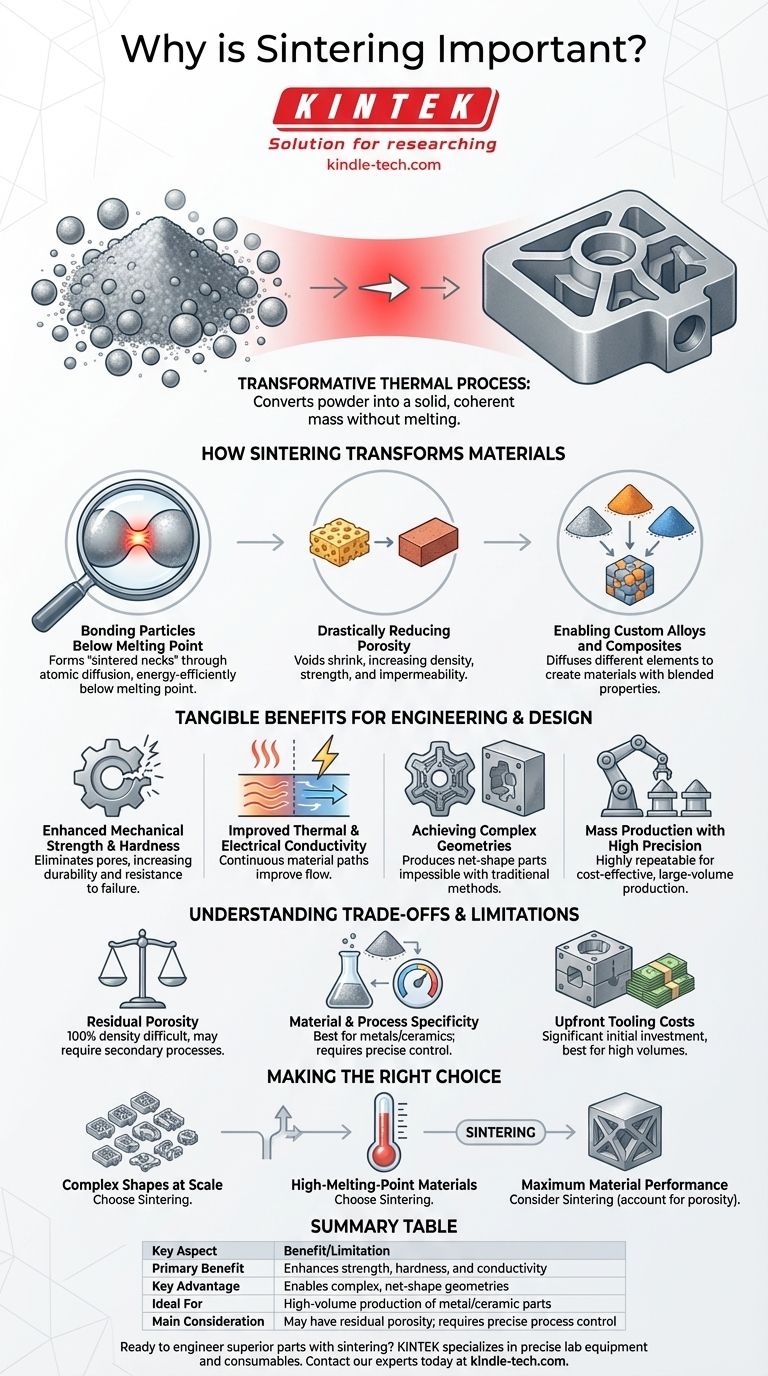

Como a Sinterização Transforma Fundamentalmente os Materiais

A sinterização não é simplesmente um processo de aquecimento; é um evento atômico e microestrutural controlado. Funciona aquecendo um pó compactado a uma temperatura alta o suficiente para fazer com que os átomos se difundam através das fronteiras das partículas, fundindo-as.

Ligando Partículas Abaixo do Ponto de Fusão

O principal mecanismo da sinterização é a formação de pescoços de sinterização, ou ligações, entre partículas adjacentes. Esse processo de difusão ocorre em temperaturas abaixo do ponto de fusão do material, tornando-o excepcionalmente eficiente em termos de energia.

Isso é especialmente crítico para materiais com pontos de fusão muito altos, como tungstênio ou molibdênio, que seriam impraticáveis e caros de processar por fusão e fundição.

Redução Drástica da Porosidade

O pó compactado inicial, frequentemente chamado de "peça verde", é altamente poroso. À medida que a sinterização avança, os pescoços entre as partículas crescem e os vazios entre elas encolhem e se fecham.

Essa redução da porosidade é diretamente responsável pelo aumento da densidade do material. Uma peça mais densa é inerentemente mais forte e menos permeável.

Possibilitando Ligas e Compósitos Personalizados

A sinterização permite a difusão de diferentes elementos por toda a peça. Você pode misturar pós de diferentes materiais, como ferro, grafite e cobre, para criar uma peça final com propriedades mistas.

Este processo permite a criação de ligas exclusivas e compósitos de matriz metálica, combinando atributos como dureza com tenacidade ou alta resistência com propriedades autolubrificantes.

Os Benefícios Tangíveis para Engenharia e Design

As mudanças microscópicas da sinterização se traduzem diretamente em vantagens macroscópicas que engenheiros e designers podem aproveitar.

Resistência Mecânica e Dureza Aprimoradas

Ao eliminar os poros, que são pontos naturais de concentração de tensão, a sinterização melhora drasticamente a resistência, a dureza e a integridade geral da peça. O componente resultante é muito mais durável e resistente a falhas do que sua forma em pó original.

Condutividade Térmica e Elétrica Melhorada

Poros e espaços de ar são excelentes isolantes. Ao fundir as partículas e reduzir esses espaços, a sinterização cria um caminho mais contínuo para o fluxo de calor e eletricidade. Isso melhora diretamente a condutividade térmica e elétrica do material.

Obtenção de Geometrias Complexas

A sinterização permite a produção de peças intrincadas, de formato final ou quase final diretamente de um molde. Isso possibilita geometrias não usináveis e recursos internos complexos que seriam proibitivamente caros ou impossíveis de criar usando a fabricação subtrativa tradicional.

Produção em Massa com Alta Precisão

Uma vez que a ferramenta é criada, o processo de sinterização é altamente repetível e preciso, tornando-o ideal para a produção econômica de grandes volumes de peças idênticas. Os componentes resultantes geralmente têm excelentes acabamentos superficiais, minimizando a necessidade de processamento secundário.

Compreendendo as Compensações e Limitações

Embora poderosa, a sinterização não é uma solução universal. Entender suas limitações é crucial para tomar uma decisão informada.

A Porosidade Residual é um Fator

Embora a sinterização reduza significativamente a porosidade, atingir 100% de densidade é difícil e geralmente requer processos secundários, como Prensagem Isostática a Quente (HIP). A presença de até mesmo pequenas quantidades de porosidade residual pode afetar as propriedades mecânicas finais em comparação com uma peça totalmente forjada ou laminada.

Especificidade do Material e do Processo

A sinterização é mais adequada para materiais que podem ser produzidos em forma de pó, principalmente metais e cerâmicas. O tempo, a temperatura e a atmosfera específicos do ciclo de sinterização devem ser controlados e otimizados com precisão para cada material específico e resultado desejado.

Custos Iniciais de Ferramental

Para aplicações de metalurgia do pó, o custo de criação dos moldes iniciais (matrizes) pode ser significativo. Isso torna a sinterização mais econômica para produções de alto volume, onde o custo da ferramenta pode ser amortizado em milhares ou milhões de peças. Para peças únicas ou de baixo volume, métodos como a impressão 3D (que geralmente usa uma forma de sinterização) podem ser mais adequados.

Fazendo a Escolha Certa para Sua Aplicação

A escolha da sinterização depende inteiramente das restrições específicas e dos requisitos de desempenho do seu projeto.

- Se seu foco principal é fabricar formas complexas em escala: A sinterização é uma escolha excepcional para produzir peças intrincadas e repetíveis que são difíceis ou caras de usinar.

- Se seu foco principal é trabalhar com materiais de alto ponto de fusão: A sinterização oferece um caminho energeticamente eficiente exclusivo para criar peças sólidas e densas sem as temperaturas extremas necessárias para a fusão.

- Se seu foco principal é o desempenho máximo do material: A sinterização melhora drasticamente as propriedades, mas você deve levar em conta a potencial porosidade residual e pode precisar acoplá-la a processos secundários para as aplicações mais exigentes.

Em última análise, entender a sinterização lhe dá uma ferramenta poderosa para projetar e fabricar peças onde tanto as propriedades do material quanto a geometria são projetadas para um propósito preciso.

Tabela de Resumo:

| Aspecto Chave | Benefício/Limitação |

|---|---|

| Benefício Principal | Aprimora a resistência, a dureza e a condutividade |

| Vantagem Principal | Possibilita geometrias complexas, de formato final |

| Ideal Para | Produção de alto volume de peças de metal/cerâmica |

| Principal Consideração | Pode ter porosidade residual; requer controle preciso do processo |

Pronto para projetar peças superiores com sinterização? A KINTEK é especializada nos equipamentos de laboratório precisos e consumíveis necessários para dominar este processo térmico transformador. Se você está trabalhando com metais de alto ponto de fusão ou componentes cerâmicos complexos, nossas soluções ajudam você a alcançar a densidade e as propriedades do material desejadas. Entre em contato com nossos especialistas hoje mesmo para discutir como podemos apoiar as necessidades de sinterização e ciência dos materiais do seu laboratório.

Guia Visual

Produtos relacionados

- Forno de Vácuo para Sinterização de Cerâmica de Porcelana Dentária de Zircônia

- Forno de Cerâmica de Porcelana Dentária de Zircônia para Sinterização em Consultório com Transformador

- Forno de Sinterização de Porcelana Dental a Vácuo

- Forno de Prensagem a Quente por Indução a Vácuo 600T para Tratamento Térmico e Sinterização

- Forno de Tratamento Térmico a Vácuo e Sinterização com Pressão de Ar de 9MPa

As pessoas também perguntam

- O que é um forno odontológico? O Forno de Precisão para Criar Restaurações Dentárias Fortes e Estéticas

- Que métodos são usados para controlar a temperatura na sinterização de zircônia dentária? Alcance Resultados Precisos com KINTEK

- Qual é o tempo de sinterização para coroas de zircônia? Domine o Compromisso entre Velocidade e Resistência

- O que torna a zircônia translúcida? A Ciência por Trás da Estética Odontológica Moderna

- Qual é o modo de falha mais frequentemente associado aos implantes dentários de cerâmica? Compreendendo o Risco de Fratura