Em essência, a Deposição Física de Vapor (PVD) é uma família de processos baseados em vácuo usados para aplicar revestimentos de alto desempenho extremamente finos a uma vasta gama de objetos. Funciona transformando fisicamente um material de revestimento sólido em vapor, que então viaja através de uma câmara de vácuo e se condensa átomo por átomo em uma superfície alvo, formando um filme sólido.

A conclusão fundamental é que o PVD é fundamentalmente um processo físico, não químico. Pense nisso como "pintura spray" com átomos individuais no vácuo, permitindo um controle preciso sobre as propriedades do revestimento, como dureza, durabilidade e cor.

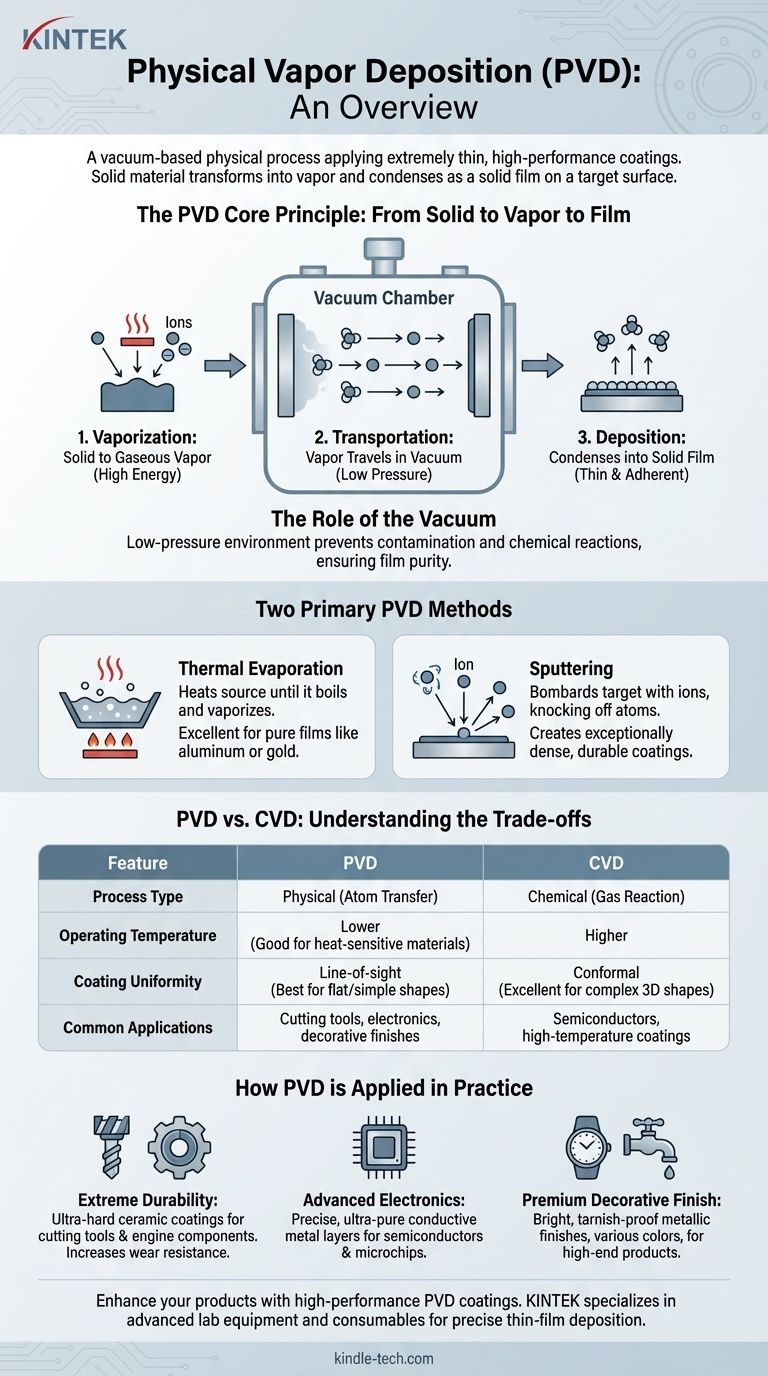

O Princípio Central: De Sólido a Vapor a Filme

Como Funciona o PVD

O processo PVD pode ser dividido em três etapas fundamentais que ocorrem dentro de uma câmara de vácuo.

O primeiro é a vaporização, onde um material de origem sólido (conhecido como "alvo") é convertido em um vapor gasoso. Isso é alcançado usando alta energia.

O segundo é o transporte. Os átomos vaporizados viajam em linha reta através do ambiente de vácuo de baixa pressão da fonte até o objeto a ser revestido (o "substrato").

O terceiro é a deposição. Ao atingir o substrato, o vapor se condensa de volta a um estado sólido, formando um filme fino, denso e altamente aderente.

O Papel do Vácuo

Operar no vácuo é inegociável para o PVD. O ambiente de baixa pressão garante que os átomos vaporizados não colidam com partículas de ar, como oxigênio ou nitrogênio, a caminho do substrato.

Isso evita contaminação e reações químicas, garantindo que o filme depositado seja puro e tenha as propriedades desejadas.

Os Dois Principais Métodos de PVD

Embora existam muitas variações de PVD, os dois métodos mais comuns são a evaporação térmica e a pulverização catódica (sputtering). Cada um usa uma técnica diferente para criar o vapor inicial.

Evaporação Térmica

Este método envolve aquecer o material de origem na câmara de vácuo até que ele efetivamente ferva e vaporize.

O vapor resultante sobe, viaja pela câmara e se condensa no substrato mais frio, muito parecido com o vapor condensando em um espelho frio. Esta técnica é excelente para depositar filmes muito puros de materiais como alumínio ou ouro.

Pulverização Catódica (Sputtering)

A pulverização catódica é um processo mais energético. Em vez de calor, um alvo é bombardeado com íons de alta energia (tipicamente de um gás inerte como o argônio).

Este bombardeio em escala atômica é como uma jateamento de areia microscópico, arrancando fisicamente átomos da superfície do alvo. Esses átomos ejetados viajam e se depositam no substrato, criando um revestimento excepcionalmente denso e durável.

Entendendo as Compensações: PVD vs. CVD

Para apreciar totalmente o PVD, é útil contrastá-lo com sua principal alternativa, a Deposição Química de Vapor (CVD).

Físico vs. Processo Químico

A diferença mais significativa está no nome. O PVD é físico; ele simplesmente move átomos existentes de uma fonte para um substrato. O CVD é químico; ele introduz gases precursores que reagem na superfície do substrato para criar um material sólido inteiramente novo.

Temperatura de Operação

Os processos PVD podem frequentemente ser realizados em temperaturas muito mais baixas do que o CVD. Isso torna o PVD ideal para revestir materiais sensíveis ao calor, como plásticos ou certas ligas metálicas, que seriam danificados ou deformados por processos CVD de alta temperatura.

Linha de Visada vs. Revestimento Conforme

Como os átomos PVD viajam em linha reta, é considerado um processo de linha de visada. É excelente para revestir superfícies planas ou externamente curvas, mas tem dificuldade em revestir uniformemente formas tridimensionais complexas com superfícies ocultas.

Os gases CVD, por outro lado, podem fluir ao redor dos objetos e reagir em todas as superfícies expostas, criando um revestimento mais uniforme ou "conforme" em geometrias intrincadas.

Como o PVD é Aplicado na Prática

A decisão de usar PVD é impulsionada pela necessidade de criar uma superfície com propriedades específicas que o material subjacente não possui.

- Se seu foco principal for durabilidade extrema: O PVD é usado para aplicar revestimentos cerâmicos ultraduros em ferramentas de corte, brocas e componentes de motor para aumentar drasticamente sua resistência ao desgaste e vida útil.

- Se seu foco principal for eletrônicos avançados: O PVD é fundamental para depositar as camadas metálicas condutoras ultra-puras e precisas que formam os circuitos em semicondutores e microchips.

- Se seu foco principal for um acabamento decorativo premium: O PVD cria os acabamentos metálicos brilhantes e à prova de manchas encontrados em relógios de ponta, torneiras e ferragens de portas, oferecendo uma ampla gama de cores, do dourado ao preto.

Em última análise, o PVD é uma tecnologia fundamental para engenharia de superfícies no nível atômico, possibilitando desempenho e propriedades inatingíveis por outros meios.

Tabela de Resumo:

| Característica | PVD (Deposição Física de Vapor) | CVD (Deposição Química de Vapor) |

|---|---|---|

| Tipo de Processo | Físico (transferência de átomos) | Químico (reação de gás) |

| Temperatura de Operação | Mais baixa (ideal para materiais sensíveis ao calor) | Mais alta |

| Uniformidade do Revestimento | Linha de visada (melhor para formas planas/simples) | Conforme (excelente para formas 3D complexas) |

| Aplicações Comuns | Ferramentas de corte, eletrônicos, acabamentos decorativos | Semicondutores, revestimentos de alta temperatura |

Pronto para aprimorar seus produtos com revestimentos PVD de alto desempenho? A KINTEK é especializada em equipamentos de laboratório avançados e consumíveis para deposição precisa de filmes finos. Se você está desenvolvendo ferramentas de corte, componentes eletrônicos ou acabamentos decorativos, nossas soluções oferecem dureza, durabilidade e pureza superiores. Entre em contato conosco hoje para discutir como nossa experiência em PVD pode atender às necessidades específicas do seu laboratório!

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Equipamento de Esterilização VHP Peróxido de Hidrogênio Esterilizador de Espaço H2O2

- Barco de Evaporação Especial de Molibdênio, Tungstênio e Tântalo

As pessoas também perguntam

- Quais são os diferentes tipos de revestimentos de deposição? Metálicos, Cerâmicos e Orgânicos Explicados

- Como as técnicas de deposição baseadas em feixe de íons diferem da pulverização catódica (sputtering)? Desacoplando o Plasma para um Controle Superior do Filme

- Quais metais são usados na deposição química de vapor? Obtenha Revestimentos Metálicos Superiores e Conformes

- Qual é o papel do catalisador na CVD? Desbloqueie o Controle Preciso para a Síntese de Nanoestruturas

- Quais condições de processo essenciais um forno CVD fornece para o grafeno? Obtenção de Filmes Cristalinos de Alta Pureza

- O que é o método de pulverização catódica por feixe de íons? Alcance Precisão Inigualável na Deposição de Filmes Finos

- Qual é a faixa de pressão da LPCVD? Domine a Chave para uma Conformidade Superior da Película

- Qual é o mecanismo da pulverização catódica DC? Um Guia Passo a Passo para a Deposição de Filmes Finos