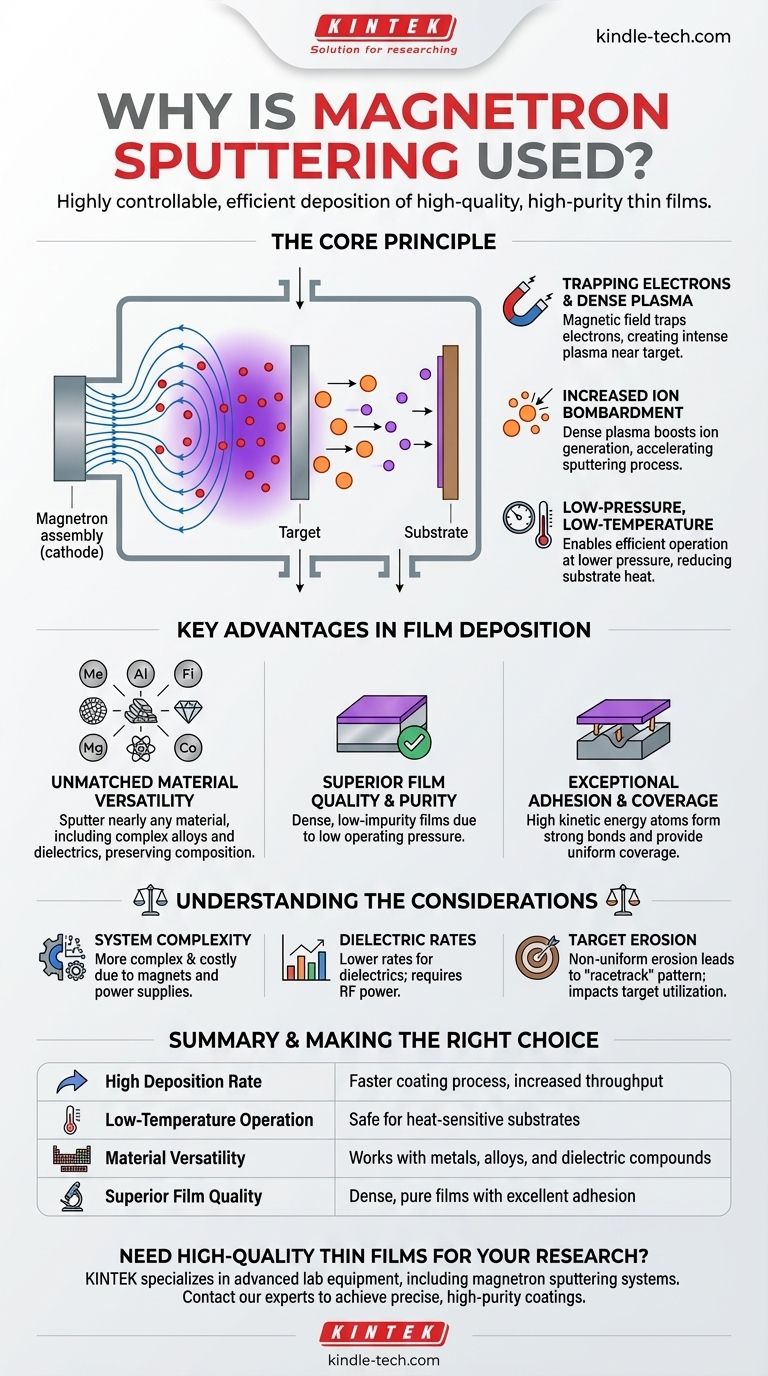

Em sua essência, a pulverização catódica por magnetron é usada porque é um método altamente controlável e eficiente para depositar filmes finos de alta qualidade e alta pureza em uma superfície. Ela atinge taxas de deposição mais rápidas em temperaturas e pressões mais baixas do que a pulverização catódica convencional, e funciona com uma vasta gama de materiais, incluindo metais, ligas e compostos.

A vantagem essencial da pulverização catódica por magnetron é o seu uso estratégico de campos magnéticos para aprisionar elétrons e concentrar o plasma perto do material alvo. Isso aumenta drasticamente a eficiência do processo de pulverização catódica, permitindo a criação de filmes mais densos, puros e mais aderentes sem danificar o substrato subjacente.

O Princípio Central: Como os Ímãs Revolucionam a Pulverização Catódica

Para entender por que a pulverização catódica por magnetron é tão dominante, você deve primeiro entender o papel dos ímãs. Eles resolvem as principais ineficiências das técnicas básicas de pulverização catódica.

Aprisionando Elétrons para Criar Plasma Denso

O conjunto do magnetron, localizado atrás do material alvo (cátodo), gera um campo magnético. Este campo aprisiona elétrons livres e os força a um caminho espiral diretamente em frente à superfície do alvo.

Esta nuvem de elétrons aprisionados cria um plasma denso e intenso precisamente onde é mais necessário.

Aumentando a Eficiência do Bombardeio Iônico

O plasma de elétrons denso é altamente eficaz na ionização de átomos de gás neutros (tipicamente argônio). Isso cria uma concentração muito maior de íons positivos.

Esses íons são então acelerados em direção ao alvo, atingindo-o com força e desalojando átomos — o processo de pulverização catódica. O aumento do bombardeio iônico resulta diretamente em uma taxa de deposição muito maior.

Possibilitando Operação em Baixa Pressão e Baixa Temperatura

Como o plasma é magneticamente confinado e intensificado, o processo pode operar eficientemente em pressões de gás muito mais baixas.

Além disso, o campo magnético impede que a maioria dos elétrons de alta energia bombardeie o substrato. Isso reduz significativamente a transferência de calor, permitindo o revestimento de materiais sensíveis ao calor, como plásticos, sem causar danos.

Vantagens Chave na Deposição de Filmes

A física única do processo de magnetron se traduz em uma série de vantagens práticas que produzem filmes finos superiores para inúmeras aplicações.

Versatilidade Inigualável de Materiais

Um dos benefícios mais significativos é a capacidade de pulverizar catodicamente quase qualquer material. Isso inclui metais de alto ponto de fusão, ligas complexas e até compostos dielétricos.

O processo não requer derreter ou evaporar o material de origem, permitindo a deposição de filmes de ligas ou compostos, preservando perfeitamente sua composição química original.

Qualidade e Pureza de Filme Superior

A pulverização catódica por magnetron produz filmes incrivelmente densos e com níveis muito baixos de impurezas.

A baixa pressão de operação significa que menos átomos de gás são incorporados ao filme em crescimento, resultando em um produto final de maior pureza.

Adesão e Cobertura Excepcionais

Os átomos ejetados do alvo possuem alta energia cinética. Essa energia ajuda a formar uma ligação extremamente forte com a superfície do substrato, levando a uma excelente adesão do filme.

O processo também fornece cobertura excelente e uniforme, mesmo sobre substratos com características de superfície pequenas ou complexas.

Compreendendo as Compensações e Considerações

Embora poderosa, a pulverização catódica por magnetron não é uma solução universal. Uma avaliação objetiva requer a compreensão do seu contexto operacional.

Complexidade do Sistema

A introdução de ímãs e as fontes de alimentação necessárias (CC para metais, RF para dielétricos) torna um sistema de pulverização catódica por magnetron mais complexo e caro do que métodos mais simples, como a evaporação térmica.

Taxas de Deposição para Dielétricos

Embora o processo seja versátil, as taxas de deposição para materiais isolantes (dielétricos) são tipicamente menores do que as de metais condutores. Isso se deve à necessidade de energia de RF, que é menos eficiente do que a energia de CC usada para metais.

Material e Geometria do Alvo

O campo magnético concentra o plasma em uma região específica, levando à erosão não uniforme do material alvo, muitas vezes em um padrão de "pista de corrida". Isso significa que a utilização do material alvo não é de 100%, e o projeto do alvo é uma consideração importante para a eficiência do processo.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção deste método depende inteiramente dos requisitos específicos do seu projeto em termos de qualidade, material e substrato.

- Se seu foco principal for revestimento industrial de alto rendimento: A combinação de altas taxas de deposição, escalabilidade e excelente uniformidade em grandes áreas o torna a escolha ideal.

- Se seu foco principal for a deposição de ligas ou compostos complexos: Este método se destaca porque preserva a estequiometria original do material no filme final.

- Se seu foco principal for pesquisa em substratos sensíveis ou criação de filmes de alta pureza: Sua operação em baixa temperatura e a alta densidade e pureza dos filmes resultantes fornecem vantagens críticas.

Em última análise, a pulverização catódica por magnetron é escolhida por sua combinação incomparável de controle, qualidade e versatilidade de materiais na engenharia de superfícies no nível atômico.

Tabela de Resumo:

| Vantagem Chave | Por Que é Importante |

|---|---|

| Alta Taxa de Deposição | Processo de revestimento mais rápido, aumento da produtividade |

| Operação em Baixa Temperatura | Seguro para substratos sensíveis ao calor, como plásticos |

| Versatilidade de Material | Funciona com metais, ligas e compostos dielétricos |

| Qualidade de Filme Superior | Filmes densos e puros com excelente adesão e cobertura |

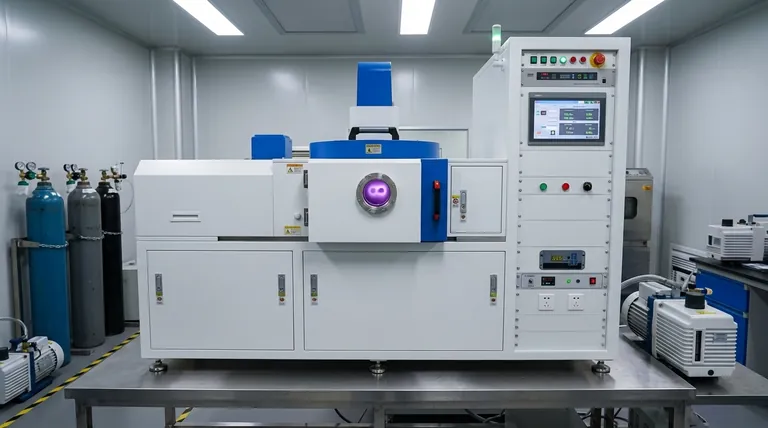

Precisa depositar um filme fino de alta qualidade para sua pesquisa ou produção? A KINTEK é especializada em fornecer equipamentos de laboratório avançados, incluindo sistemas de pulverização catódica por magnetron, para atender aos seus requisitos específicos de material e substrato. Nossos especialistas podem ajudá-lo a alcançar os revestimentos precisos e de alta pureza que seu trabalho exige. Entre em contato com nossa equipe hoje para discutir seu projeto e encontrar a solução ideal!

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Barco de Evaporação de Cerâmica Aluminizada para Deposição de Filmes Finos

- Equipamento de Esterilização VHP Peróxido de Hidrogênio Esterilizador de Espaço H2O2

- Forno com Atmosfera Controlada de 1200℃ Forno de Atmosfera Inerte de Nitrogênio

As pessoas também perguntam

- Qual é um exemplo de PECVD? RF-PECVD para Deposição de Filmes Finos de Alta Qualidade

- Quais são os benefícios da PECVD? Obtenha uma Deposição Superior de Filmes Finos a Baixa Temperatura

- Por que o PECVD comumente usa entrada de energia RF? Para Deposição Precisa de Filmes Finos em Baixa Temperatura

- Qual é a diferença entre PECVD e sputtering? Escolha o Método de Deposição de Filme Fino Correto

- Como a energia RF cria plasma? Obtenha Plasma Estável e de Alta Densidade para Suas Aplicações