A resposta curta é que a cerâmica é usada em fornos por sua excepcional capacidade de resistir a calor extremo, atuar como um isolante térmico superior e suportar rápidas mudanças de temperatura. Essas propriedades permitem que um forno opere de forma eficiente, segura e confiável nas altas temperaturas exigidas para processos industriais e de laboratório.

A razão fundamental para usar cerâmica é sua combinação única de estabilidade em altas temperaturas e baixa condutividade térmica. Isso permite que um forno atinja e mantenha temperaturas internas extremas enquanto seu exterior permanece frio, garantindo eficiência operacional e segurança.

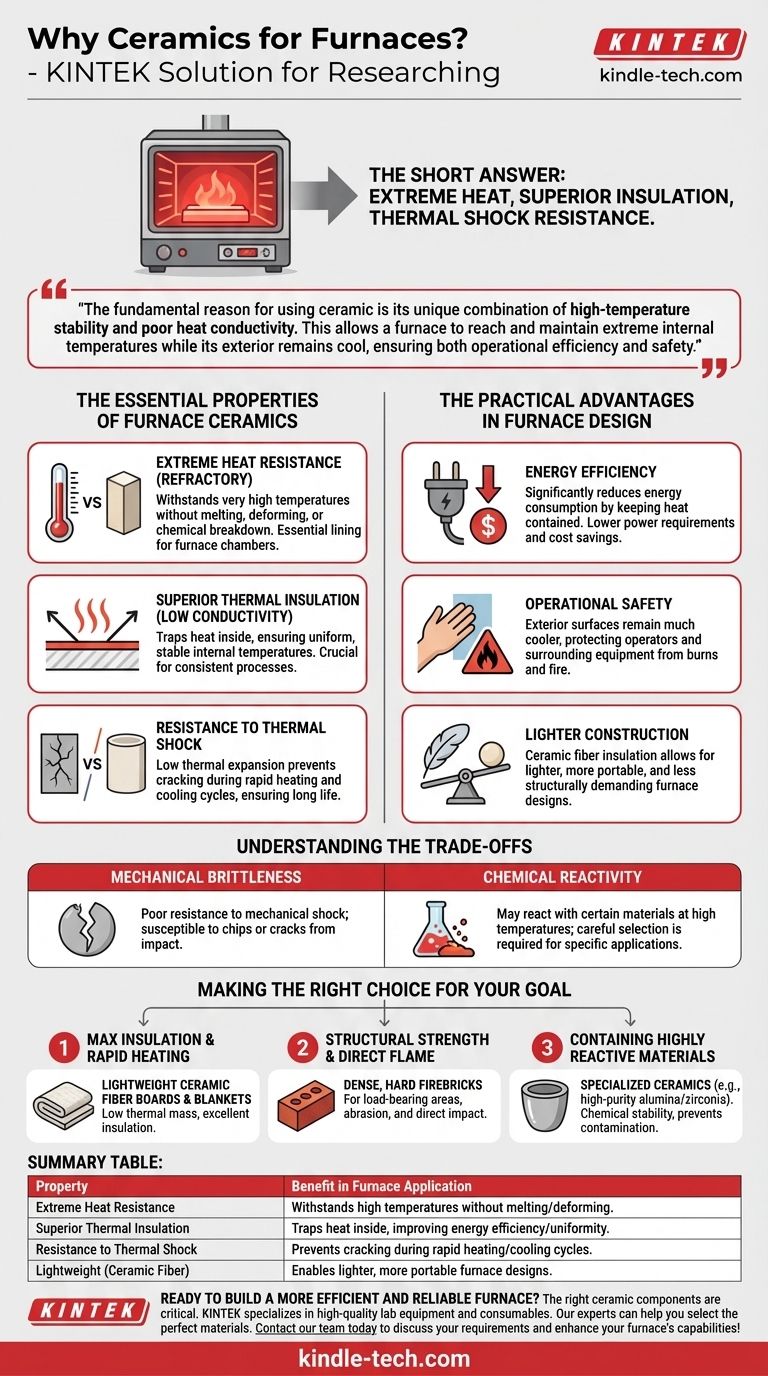

As Propriedades Essenciais das Cerâmicas para Fornos

Para entender por que a cerâmica é o material de escolha, precisamos olhar além de um único atributo e ver como várias propriedades-chave trabalham juntas em um ambiente de alta temperatura.

Resistência Extrema ao Calor

A propriedade mais fundamental das cerâmicas para fornos é que elas são refratárias. Isso significa que elas podem suportar temperaturas muito altas sem derreter, deformar ou quebrar quimicamente.

Enquanto os metais podem amolecer ou oxidar, as cerâmicas mantêm sua integridade estrutural, tornando-as o revestimento essencial para a câmara do forno.

Isolamento Térmico Superior

Resistência ao calor não é o mesmo que isolamento. Um material pode resistir ao calor, mas ainda assim transferi-lo facilmente. As cerâmicas, particularmente a fibra cerâmica, são excelentes isolantes térmicos.

Essa baixa condutividade térmica é crucial para reter o calor dentro do forno. Isso garante que a temperatura interna permaneça uniforme e estável, o que é crítico para resultados consistentes em processos como tratamento térmico ou queima de cerâmica.

Resistência ao Choque Térmico

Os fornos não são ambientes estáticos; eles passam por ciclos rápidos e repetidos de aquecimento e resfriamento. Isso cria um imenso estresse físico nos materiais.

As cerâmicas são projetadas para ter uma expansão térmica muito baixa, o que significa que elas não se expandem ou contraem muito quando sua temperatura muda. Essa resistência ao choque térmico evita que o material rache ou falhe, garantindo uma longa vida útil operacional.

As Vantagens Práticas no Projeto de Fornos

Essas propriedades essenciais do material se traduzem diretamente em benefícios tangíveis que são críticos para a operação de fornos modernos.

Eficiência Energética

Ao manter o calor efetivamente contido dentro do forno, o isolamento cerâmico reduz drasticamente o consumo de energia. Menos calor escapando para o ambiente significa que menos energia é necessária para manter a temperatura desejada, levando a economias significativas de custos.

Segurança Operacional

Um forno bem isolado é muito mais frio em suas superfícies externas. Esta é uma característica de segurança crítica, protegendo os operadores de queimaduras e reduzindo o risco de incêndio para equipamentos próximos.

Construção Mais Leve

O isolamento moderno de fibra cerâmica é incrivelmente leve em comparação com os tijolos refratários densos tradicionais. Isso permite a construção de fornos mais leves, mais portáteis ou menos exigentes estruturalmente, sem sacrificar o desempenho.

Entendendo as Compensações

Nenhum material é perfeito, e as cerâmicas têm limitações específicas que devem ser consideradas no projeto do forno.

Fragilidade Mecânica

Embora altamente resistentes ao estresse térmico, a maioria das cerâmicas é frágil e tem baixa resistência ao choque mecânico. Um impacto acidental de uma ferramenta ou uma peça pesada pode facilmente causar uma lasca ou rachadura em um revestimento cerâmico.

Reatividade Química

Certos tipos de cerâmica podem reagir com materiais específicos em temperaturas muito altas. Para aplicações especializadas, como derreter certos metais ou vidros, a compatibilidade química específica do revestimento cerâmico deve ser cuidadosamente escolhida para evitar corrosão e contaminação.

A Seleção do Material é Fundamental

O termo "cerâmica" abrange uma vasta gama de materiais. Uma manta de fibra cerâmica leve é usada para isolamento puro, enquanto tijolos refratários densos e duros são usados para elementos estruturais como o piso do forno, onde tanto o calor quanto as cargas físicas devem ser suportados.

Fazendo a Escolha Certa para o Seu Objetivo

O tipo específico de cerâmica usado é ditado inteiramente por seu papel dentro do forno e pelos requisitos do processo.

- Se o seu foco principal é o isolamento máximo e aquecimento rápido: Placas e mantas de fibra cerâmica leves são a escolha ideal devido à sua baixa massa térmica e excelentes propriedades isolantes.

- Se o seu foco principal é a resistência estrutural e a exposição direta à chama: Tijolos refratários densos e duros são necessários para áreas de suporte de carga ou superfícies que devem suportar abrasão e impacto direto.

- Se o seu foco principal é conter materiais altamente reativos: Cerâmicas especializadas como alumina de alta pureza ou zircônia são necessárias para garantir a estabilidade química e prevenir a contaminação do fundido.

Em última análise, a escolha da cerâmica é uma decisão estratégica de engenharia que dita diretamente a eficiência, longevidade e desempenho de um forno.

Tabela Resumo:

| Propriedade | Benefício na Aplicação em Fornos |

|---|---|

| Resistência Extrema ao Calor | Suporta altas temperaturas sem derreter ou deformar. |

| Isolamento Térmico Superior | Retém o calor internamente, melhorando a eficiência energética e a uniformidade da temperatura. |

| Resistência ao Choque Térmico | Previne rachaduras durante ciclos rápidos de aquecimento/resfriamento, garantindo longevidade. |

| Leveza (Fibra Cerâmica) | Permite projetos de fornos mais leves e portáteis. |

Pronto para construir um forno mais eficiente e confiável? Os componentes cerâmicos certos são críticos para o desempenho e a segurança. A KINTEK é especializada em equipamentos e consumíveis de laboratório de alta qualidade, incluindo uma ampla gama de cerâmicas para fornos, adaptadas para necessidades laboratoriais e industriais. Nossos especialistas podem ajudá-lo a selecionar os materiais perfeitos para máxima resistência ao calor, isolamento e longevidade.

Entre em contato com nossa equipe hoje para discutir suas necessidades específicas e descobrir como a KINTEK pode aprimorar as capacidades do seu forno!

Guia Visual

Produtos relacionados

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

- Forno de Mufla de 1800℃ para Laboratório

- Forno Muffle de 1400℃ para Laboratório

- Forno de Mufla de 1700℃ para Laboratório

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

As pessoas também perguntam

- Por que é necessária uma fornalha de resistência tipo caixa para calcinação de Gd2Ti2O5S2 ao ar? Aprimorar a Pureza do Material Fotocatalítico

- Qual função um forno mufla desempenha durante o envelhecimento isotérmico de ligas AFA? Otimizar o Controle Microestrutural

- Qual é o processo de sinterização de materiais? Um Guia para Transformar Pós em Sólidos

- Como um forno mufla de alta temperatura afeta a calcinação de catalisadores? Mestre em Engenharia Estrutural

- Por que determinamos o teor de cinzas no carvão? Descubra Seu Verdadeiro Valor Energético e Evite Tempo de Inatividade Custoso

- Por que um forno mufla é utilizado para o recozimento pós-sinterização de amostras de LATP? Otimize seus Materiais SPS

- Quais são as vantagens e desvantagens de usar a técnica de incineração úmida? Velocidade versus Segurança na Preparação de Amostras

- Por que é necessário um forno mufla de alta temperatura para o tratamento de calcinação de óxidos mistos de estanho-nióbio?