A razão fundamental pela qual as placas de empurrador representam um desafio refratário maior é seu papel dinâmico dentro do forno. Ao contrário do revestimento estático do forno, que suporta um ambiente de alta temperatura relativamente estável, as placas são um sistema transportador sujeito a uma combinação brutal e simultânea de choque térmico, desgaste mecânico e ataque químico.

A questão central é movimento versus estabilidade. Um revestimento de forno é projetado para suportar uma carga de calor constante e elevada. Uma placa de empurrador, no entanto, deve sobreviver a um ciclo repetitivo de mudanças extremas de temperatura, abrasão física e impacto, tornando-a o componente mais vulnerável do sistema.

Os Estresses Compostos nas Placas de Empurrador

O trabalho de uma placa de empurrador a força a suportar um ataque multifacetado do qual o revestimento do forno está completamente protegido. Essa combinação de estresses é o que leva à falha prematura.

A Brutalidade do Choque Térmico

Choque térmico é o estresse induzido em um material por uma rápida mudança de temperatura. As placas de empurrador experimentam isso em sua forma mais severa.

Elas são aquecidas à temperatura máxima do forno e, em seguida, podem ser rapidamente movidas para uma zona de têmpera muito mais fria. Isso faz com que a superfície do material se contraia violentamente enquanto seu núcleo permanece quente e expandido, gerando imensos estresses internos que levam a rachaduras e lascamento.

Desgaste Mecânico e Impacto Constantes

Como o núcleo do sistema transportador, as placas de empurrador estão em movimento constante. Elas estão sujeitas a significativos estresses mecânicos.

Isso inclui desgaste abrasivo do produto deslizando sobre sua superfície, atrito do mecanismo de transporte e cargas de impacto à medida que novas peças são introduzidas. O revestimento estacionário do forno não experimenta nenhuma dessas forças.

O Papel do Ataque Químico

Tanto o revestimento quanto as placas estão expostos à atmosfera do forno e a quaisquer reações químicas do produto. No entanto, o dano às placas é acelerado.

As rachaduras e a degradação da superfície causadas pelo choque térmico e pela abrasão mecânica criam mais área de superfície. Isso dá aos gases corrosivos um caminho direto para o interior do material, acelerando significativamente a degradação química de dentro para fora.

A Vantagem Estacionária: Por Que os Revestimentos de Forno Suportam

O revestimento do forno enfrenta um conjunto de desafios muito mais simples, permitindo que seja otimizado para uma vida útil muito mais longa. Sua natureza estática é sua maior força.

Um Estado de Equilíbrio Térmico

Uma vez que o forno atinge a temperatura de operação, o revestimento atinge um equilíbrio térmico estável. Ele está extremamente quente, mas a temperatura é consistente.

Essa falta de ciclos rápidos de temperatura significa que ele não experimenta os estresses internos destrutivos do choque térmico.

Ausência de Forças Mecânicas

O revestimento é uma parede estática. Sua carga mecânica primária é seu próprio peso. Ele não está sujeito ao atrito, abrasão e impacto que as placas de empurrador devem suportar constantemente.

Um Problema de Design Mais Simples

Como o revestimento só precisa lidar com altas temperaturas e potenciais reações químicas, os materiais podem ser selecionados com um foco estreito. Os objetivos primários são tipicamente resistência máxima à temperatura e alto valor de isolamento.

O material para uma placa de empurrador, por outro lado, deve ser um compromisso difícil entre resistência ao choque térmico, resistência mecânica em alta temperatura e resistência à abrasão. Otimizar para uma dessas propriedades geralmente significa sacrificar o desempenho em outra.

Considerações Chave para Seleção e Manutenção de Materiais

Compreender esses modos de falha distintos é crucial para melhorar a confiabilidade de todo o sistema do forno. Seu foco deve ser diferente para cada componente.

- Se seu foco principal é estender a vida útil da placa de empurrador: Priorize materiais com excepcional resistência ao choque térmico e alto módulo de ruptura a quente (resistência em temperatura).

- Se seu foco principal é maximizar a longevidade do revestimento do forno: Selecione materiais com a mais alta classificação de temperatura de serviço possível e a melhor compatibilidade química com a atmosfera do seu processo.

- Se seu foco principal é a confiabilidade geral do sistema: Implemente um cronograma rigoroso de inspeção visando as placas de empurrador, pois elas quase certamente serão os primeiros componentes a mostrar sinais de desgaste e são o principal indicador de futuras paradas.

Em última análise, reconhecer que as placas de empurrador lutam em uma guerra de três frentes contra calor, força e química é a chave para projetar um processo de alta temperatura mais robusto e confiável.

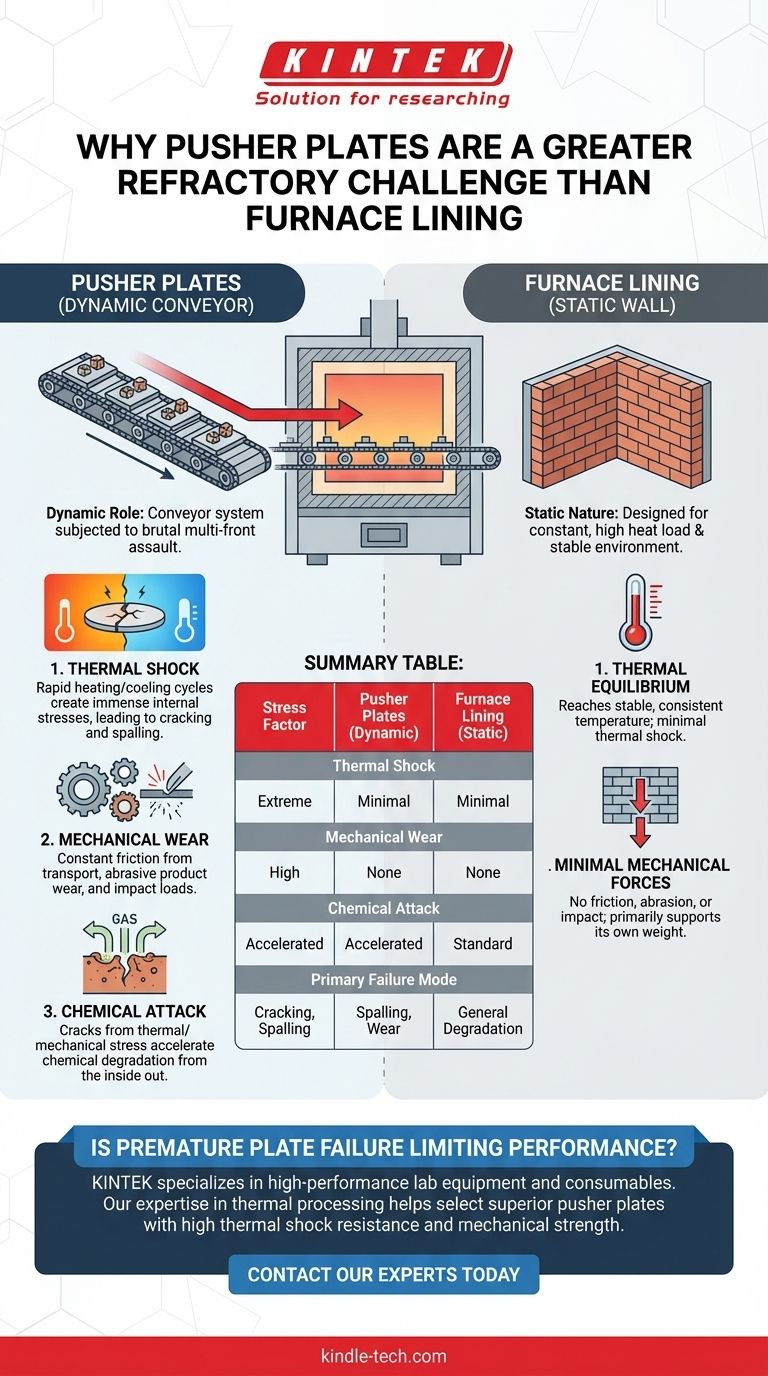

Tabela Resumo:

| Fator de Estresse | Placas de Empurrador (Dinâmico) | Revestimento do Forno (Estático) |

|---|---|---|

| Choque Térmico | Extremo (ciclos rápidos de aquecimento/resfriamento) | Mínimo (temperatura estável) |

| Desgaste Mecânico | Alto (abrasão, atrito, impacto) | Nenhum |

| Ataque Químico | Acelerado (rachaduras fornecem caminhos) | Padrão (exposição superficial) |

| Modo de Falha Primário | Rachaduras, lascamento, desgaste acelerado | Degradação geral ao longo do tempo |

O desempenho do seu forno de empurrador é limitado pela falha prematura das placas? A KINTEK é especializada em equipamentos de laboratório de alto desempenho e consumíveis projetados para suportar condições extremas. Nossa experiência em processamento térmico pode ajudá-lo a selecionar ou desenvolver placas de empurrador com resistência superior ao choque térmico e força mecânica, estendendo diretamente o tempo de atividade e a confiabilidade do seu equipamento. Entre em contato com nossos especialistas hoje mesmo para discutir uma solução adaptada aos requisitos específicos do seu forno e processo.

Guia Visual

Produtos relacionados

- Fornalha Rotativa de Tubo de Trabalho Contínuo Selada a Vácuo

- Forno Rotativo Elétrico para Regeneração de Carvão Ativado

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

- Forno Rotativo de Tubo com Múltiplas Zonas de Aquecimento Dividido

- Fornalha Vertical de Tubo Laboratorial

As pessoas também perguntam

- Por que altas temperaturas são necessárias na sinterização de aços inoxidáveis? Obtenha resultados puros e de alta densidade

- Quais são os principais tipos de processos de conversão de biomassa? Descubra o Melhor Caminho para Suas Necessidades Energéticas

- Qual é a faixa de pirólise? Controle Mestre de Temperatura para Rendimentos Ótimos de Bioprodutos

- Quais são as vantagens de processo de usar um forno tubular rotativo para pó de WS2? Alcançar cristalinidade superior do material

- Como um forno de calcinação de alta temperatura é utilizado no processo Sol-gel BZY20? Obtenção de Fases Puras de Perovskita Cúbica