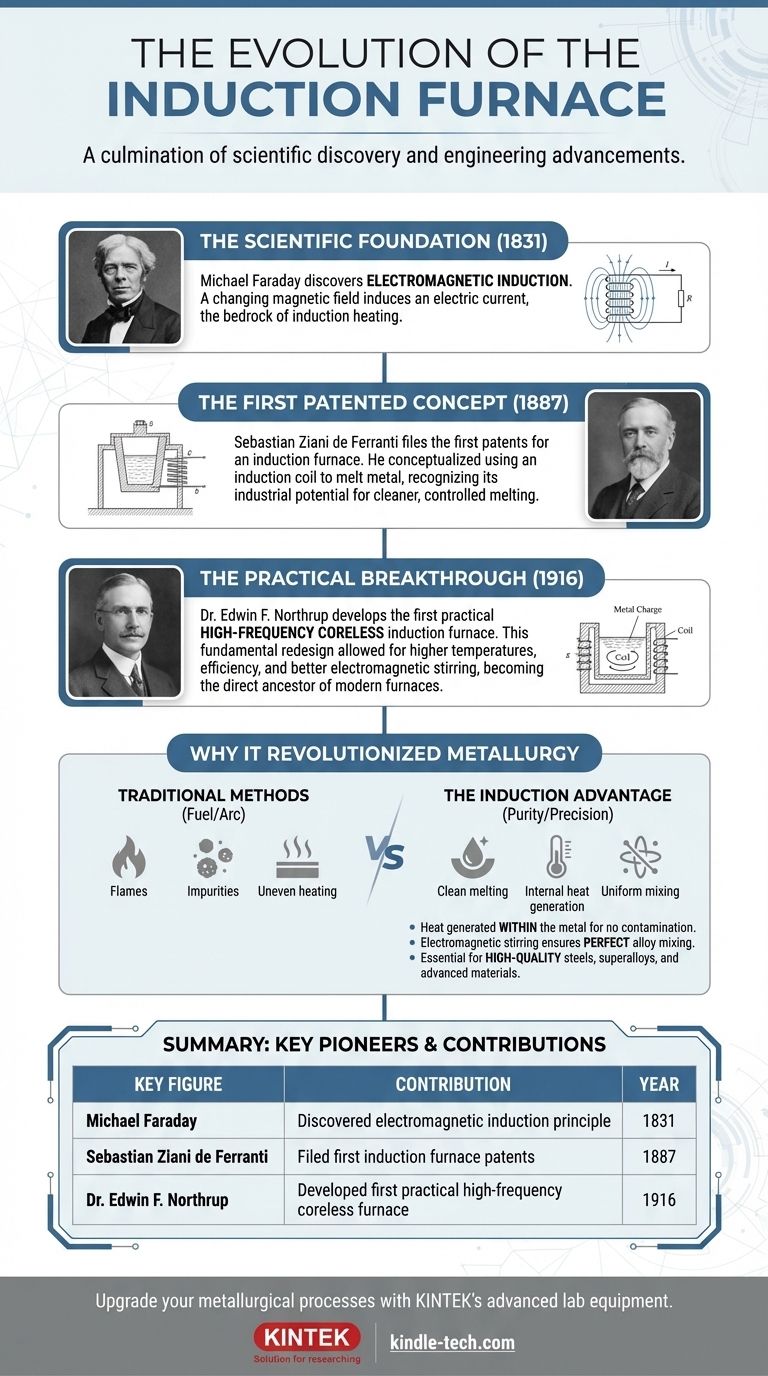

As primeiras patentes para um forno de indução foram depositadas por Sebastian Ziani de Ferranti em 1887. Embora ele seja creditado pela invenção, este avanço foi o culminar de descobertas científicas e foi seguido por avanços críticos de engenharia que tornaram a tecnologia prática para uso industrial.

A invenção do forno de indução não foi um evento único, mas uma progressão. Começou com a descoberta do princípio científico subjacente por Michael Faraday, foi primeiro concebida como um forno por Sebastian Ziani de Ferranti e, mais tarde, aperfeiçoada para uso industrial pelo Dr. Edwin F. Northrup.

A Fundação Científica: Mais de Uma Mente

Entender quem inventou o forno exige olhar para a base científica sobre a qual ele foi construído. O conceito central não é o forno em si, mas o método de aquecimento.

Michael Faraday e o Princípio da Indução

Em 1831, o cientista Michael Faraday descobriu o princípio da indução eletromagnética. Ele demonstrou que um campo magnético variável poderia induzir uma corrente elétrica em um condutor próximo.

Esta descoberta é a base absoluta da tecnologia. Sem o trabalho de Faraday, o forno de indução não existiria.

O Conceito Central do Aquecimento por Indução

O aquecimento por indução aplica diretamente o princípio de Faraday. Uma corrente alternada é passada através de uma bobina, criando um campo magnético em rápida variação.

Quando um material condutor (como metal) é colocado dentro desta bobina, o campo magnético induz correntes elétricas poderosas, conhecidas como correntes parasitas (eddy currents), dentro do próprio metal. A resistência natural do metal a essas correntes gera imenso calor, fazendo com que ele derreta sem qualquer chama externa ou arco elétrico.

Do Conceito à Patente: O Primeiro Forno

O salto de um princípio científico para uma aplicação industrial específica exigiu a visão de um inventor.

O Avanço de Sebastian Ziani de Ferranti

Sebastian Ziani de Ferranti, um engenheiro elétrico e inventor britânico, foi o primeiro a conceber e patentear a aplicação deste princípio para derreter metal.

Suas patentes de 1887 delinearam o projeto de um forno que usava uma bobina de indução para aquecer e derreter uma carga de metal. Esta foi a primeira vez que a ideia foi formalmente documentada como uma invenção.

Por Que o Projeto de Ferranti Foi Fundamental

O gênio de Ferranti estava em ver o potencial industrial. Ele reconheceu que a indução poderia fornecer um processo de fusão mais limpo e controlado em comparação com os fornos a combustível da época. Seu trabalho estabeleceu o conceito central de engenharia.

O Salto para a Praticidade: O Forno Moderno Toma Forma

Os projetos iniciais de Ferranti tinham limitações. A tecnologia realmente se tornou um pilar da metalurgia moderna graças a desenvolvimentos nos Estados Unidos.

A Contribuição do Dr. Edwin F. Northrup

Em 1916, trabalhando na Universidade de Princeton, o Dr. Edwin F. Northrup desenvolveu e construiu o primeiro forno de indução sem núcleo de alta frequência prático.

Isto não foi um ajuste menor; foi um redesenho fundamental que resolveu muitos dos problemas dos conceitos anteriores e destravou o verdadeiro poder da tecnologia.

O Que Tornou o Forno Sem Núcleo uma Mudança de Jogo

O projeto de Northrup é o ancestral direto da maioria dos fornos de indução modernos. Ao remover o núcleo de ferro que ligava a bobina e a carga metálica, seu forno tornou-se muito mais versátil e eficiente.

Este projeto "sem núcleo" evitou a contaminação, permitiu uma melhor agitação eletromagnética do banho fundido (melhorando a qualidade da liga) e possibilitou temperaturas de operação e níveis de potência muito mais altos.

Por Que Esta Invenção Revolucionou a Metalurgia

O forno de indução não foi apenas uma nova maneira de aquecer metal; foi uma maneira fundamentalmente melhor de controlar os processos metalúrgicos.

Antes da Indução: Os Limites de Outros Fornos

Fornos tradicionais a combustível ou a arco introduziam impurezas no metal a partir de subprodutos da combustão ou dos eletrodos de grafite usados para criar o arco. O aquecimento era frequentemente desigual, e controlar a química da fusão era difícil.

A Vantagem da Indução: Pureza e Precisão

O forno de indução ofereceu um nível revolucionário de controle. Como o calor é gerado dentro do próprio metal, não há contaminação de fontes externas.

As forças eletromagnéticas também agitam naturalmente o banho fundido, garantindo que as ligas sejam misturadas de forma perfeita e uniforme. Esta combinação de pureza e precisão é o motivo pelo qual os fornos de indução são essenciais para a produção de aços de alta qualidade, superligas e outros materiais avançados.

Figuras Chave na História da Indução

Para atribuir corretamente a invenção, você deve reconhecer a contribuição distinta de cada pioneiro.

- Se seu foco principal é o princípio científico: Michael Faraday é a figura chave cuja descoberta da indução eletromagnética tornou tudo possível.

- Se seu foco principal é o conceito original patenteado: Sebastian Ziani de Ferranti é creditado por inventar e patentear o primeiro forno de indução.

- Se seu foco principal é o primeiro forno prático em escala industrial: O desenvolvimento do forno sem núcleo de alta frequência por Dr. Edwin F. Northrup foi o momento crucial para seu sucesso comercial.

Em última análise, o progresso tecnológico raramente é obra de um único indivíduo, mas sim uma cadeia de inovações interligadas.

Tabela de Resumo:

| Figura Chave | Contribuição | Ano |

|---|---|---|

| Michael Faraday | Descobriu a indução eletromagnética (princípio científico) | 1831 |

| Sebastian Ziani de Ferranti | Depositou as primeiras patentes para o projeto de forno de indução | 1887 |

| Dr. Edwin F. Northrup | Desenvolveu o primeiro forno prático sem núcleo de alta frequência | 1916 |

Atualize seus processos metalúrgicos com os equipamentos de laboratório avançados da KINTEK!

Assim como os pioneiros da tecnologia de indução revolucionaram a fusão de metais, a KINTEK fornece os equipamentos de precisão que seu laboratório precisa para alcançar resultados superiores. Nossos fornos de indução e consumíveis de laboratório garantem a pureza, o controle e a eficiência necessários para a metalurgia de alta qualidade.

Entre em contato conosco hoje para discutir como nossas soluções podem aprimorar suas capacidades de pesquisa e produção. Entre em contato através do nosso Formulário de Contato e deixe a KINTEK impulsionar sua inovação!

Guia Visual

Produtos relacionados

- Forno de Tratamento Térmico a Vácuo e Forno de Fusão por Indução de Levitação

- Forno de Prensagem a Quente por Indução a Vácuo 600T para Tratamento Térmico e Sinterização

- Sistema de Rotação por Fusão a Vácuo Forno de Fusão a Arco

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

- Forno de Hidrogênio com Atmosfera Inerte Controlada

As pessoas também perguntam

- Como funciona o processo de tratamento térmico? Adapte as propriedades do material para sua aplicação

- O que é um forno de tratamento térmico a vácuo? O Guia Definitivo para Processamento em Atmosfera Controlada

- Qual é a diferença entre recozimento, têmpera e revenimento? Domine as Propriedades dos Metais para o Seu Laboratório

- Quais são os três principais tratamentos térmicos? Dominando Recozimento, Têmpera e Revenimento

- Quais são os quatro tipos de processos de tratamento térmico? Recozimento Mestre, Normalização, Cementação (Endurecimento) e Revenimento