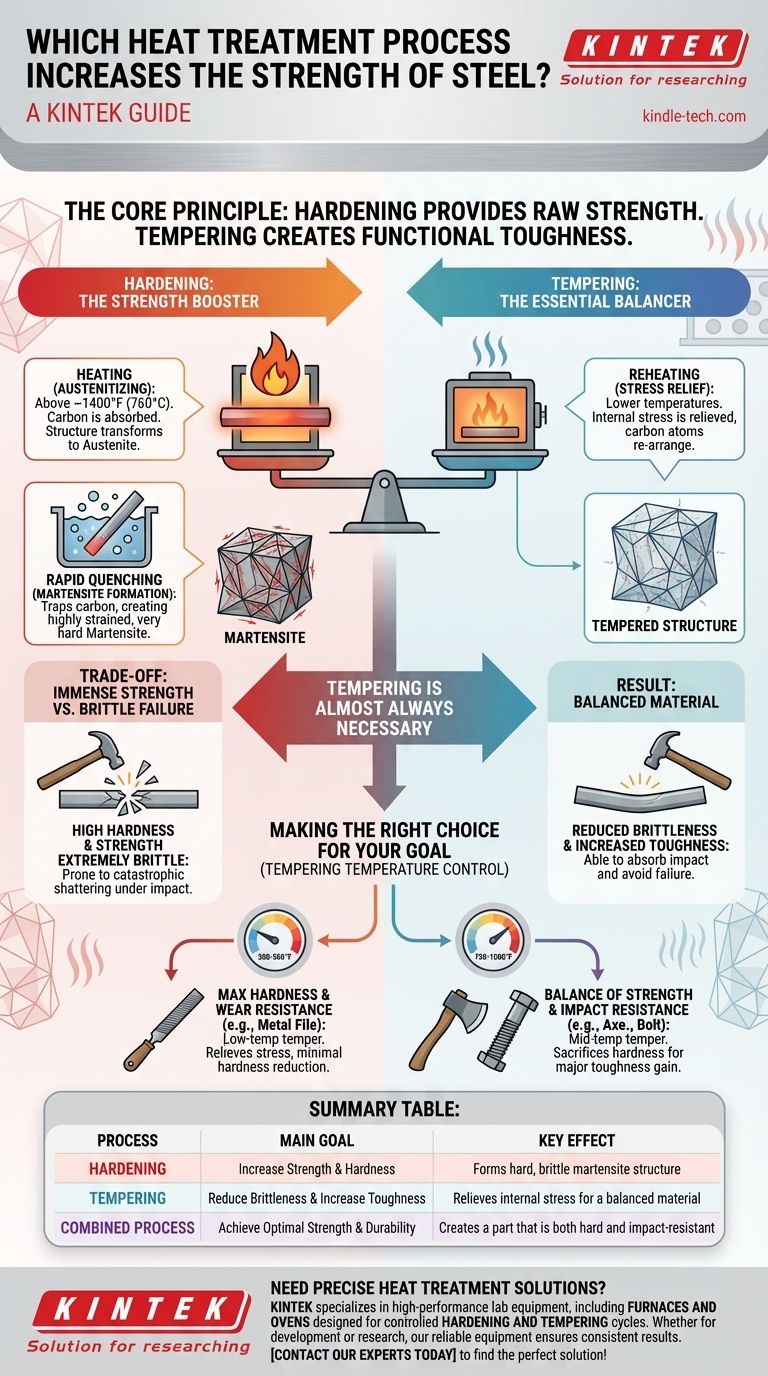

O principal tratamento térmico para aumentar a resistência do aço é o endurecimento. Este processo envolve aquecer o metal a uma temperatura crítica para alterar sua estrutura cristalina interna, seguido por um processo de resfriamento rápido conhecido como têmpera. Embora isso aumente significativamente a resistência e a dureza, também torna o aço extremamente frágil e propenso a quebrar sob impacto.

O princípio central a ser compreendido é que a verdadeira resistência funcional é um equilíbrio entre dureza e tenacidade. O endurecimento fornece a resistência inicial e bruta, mas um segundo processo chamado revenimento é quase sempre necessário para reduzir a fragilidade resultante e criar um produto final durável e utilizável.

A Mecânica do Endurecimento

O endurecimento não é uma ação única, mas um processo preciso de duas etapas que altera fundamentalmente a estrutura interna do aço. Compreender essas etapas é fundamental para controlar as propriedades finais do material.

O Papel da Temperatura

Primeiro, o aço é aquecido a uma temperatura específica de "austenitização", tipicamente acima de 760°C (1400°F). A essa temperatura, a estrutura cristalina do aço se transforma em uma fase chamada austenita, que tem a capacidade única de absorver átomos de carbono de dentro do aço.

A Têmpera Crítica

Uma vez que o aço é aquecido uniformemente, ele é rapidamente resfriado – ou temperado – em um meio como água, óleo ou até mesmo ar. Este resfriamento rápido não dá tempo para a estrutura cristalina retornar ao seu estado macio.

Em vez disso, os átomos de carbono ficam presos dentro da rede cristalina, criando uma nova estrutura altamente tensionada e muito dura chamada martensita.

Por Que a Martensita Aumenta a Resistência

A formação de martensita é a causa direta do aumento da resistência e dureza. Sua estrutura interna distorcida e tensionada é extremamente resistente à deformação, o que medimos como resistência.

Compreendendo as Compensações: Resistência vs. Fragilidade

A imensa resistência obtida através do endurecimento não é gratuita. Ela vem com uma compensação significativa e muitas vezes perigosa que deve ser gerenciada.

A Consequência Inevitável

A estrutura martensítica que torna o aço tão resistente também o torna incrivelmente frágil. A tensão interna que resiste à flexão e ao arranhão também impede que o material absorva qualquer impacto.

Fragilidade na Prática

Uma peça de aço totalmente endurecido e não revenido se comporta muito como vidro. Ela pode suportar uma imensa pressão, mas um golpe forte fará com que ela frature e se estilhace catastroficamente, em vez de dobrar ou deformar.

Por Que a Fragilidade é uma Falha Crítica

Para quase todas as aplicações – de ferramentas e engrenagens a componentes estruturais – a fragilidade é um ponto crítico de falha. Uma peça frágil pode quebrar sem aviso, levando a danos no equipamento ou condições inseguras. É por isso que o endurecimento sozinho raramente é a etapa final.

Revenimento: A Segunda Etapa Essencial

Para tornar o aço endurecido útil, sua fragilidade deve ser reduzida. Isso é conseguido através do revenimento, um tratamento térmico secundário que ajusta as propriedades finais do material.

Recuperando a Tenacidade

O revenimento envolve reaquecer o aço endurecido a uma temperatura muito mais baixa, bem abaixo do ponto crítico de austenitização. A peça é mantida a essa temperatura por um tempo específico para permitir mudanças internas.

Como Funciona o Revenimento

Este reaquecimento dá aos átomos de carbono presos energia suficiente para se moverem ligeiramente e aliviar parte da extrema tensão interna dentro da martensita. Este processo reduz ligeiramente a dureza e a resistência, mas proporciona um aumento dramático na tenacidade – a capacidade do material de absorver impacto.

O Material Final e Equilibrado

O resultado final é um material que retém uma porção significativa da dureza obtida com a têmpera, mas que também é dúctil e tenaz o suficiente para suportar os choques e tensões de sua aplicação pretendida.

Fazendo a Escolha Certa para o Seu Objetivo

O equilíbrio entre dureza e tenacidade é controlado pela temperatura de revenimento. Ao compreender essa relação, você pode adaptar as propriedades do aço a uma necessidade específica.

- Se o seu foco principal é a dureza máxima e a resistência ao desgaste (por exemplo, uma lima de metal): Use o endurecimento seguido de um revenimento de baixa temperatura para aliviar a tensão interna sem reduzir significativamente a dureza.

- Se o seu foco principal é um equilíbrio de alta resistência e resistência ao impacto (por exemplo, um machado ou um parafuso estrutural): Use o endurecimento seguido de um revenimento de temperatura média para sacrificar um pouco da dureza por um grande ganho em tenacidade.

Ao dominar a interação entre endurecimento e revenimento, você obtém controle preciso sobre as propriedades mecânicas finais do seu material.

Tabela Resumo:

| Processo | Objetivo Principal | Efeito Chave |

|---|---|---|

| Endurecimento | Aumentar Resistência e Dureza | Forma estrutura martensítica dura e frágil |

| Revenimento | Reduzir Fragilidade e Aumentar Tenacidade | Alivia a tensão interna para um material equilibrado |

| Processo Combinado | Alcançar Resistência e Durabilidade Ótimas | Cria uma peça que é dura e resistente ao impacto |

Precisa de soluções precisas de tratamento térmico para seu laboratório ou processo de fabricação? A KINTEK é especializada em equipamentos de laboratório de alto desempenho, incluindo fornos e estufas projetados para ciclos controlados de endurecimento e revenimento. Seja para desenvolver ferramentas, componentes ou conduzir pesquisas de materiais, nosso equipamento confiável garante resultados consistentes. Entre em contato com nossos especialistas hoje para encontrar a solução de tratamento térmico perfeita para suas necessidades específicas de resistência do aço!

Guia Visual

Produtos relacionados

- Fornalha Vertical de Tubo Laboratorial

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

- Forno de Tratamento Térmico a Vácuo e Sinterização de Tungstênio de 2200 ℃

- Forno com Atmosfera Controlada de 1200℃ Forno de Atmosfera Inerte de Nitrogênio

- Forno de Mufla de 1700℃ para Laboratório

As pessoas também perguntam

- O que é um forno tubular vertical? Aproveite a Gravidade para Uniformidade Superior e Controle de Processo

- Qual é a espessura padrão de revestimento? Otimize a Durabilidade, a Corrosão e o Custo

- Como limpar um tubo de forno tubular? Um guia passo a passo para manutenção segura e eficaz

- Como limpar um forno tubular de quartzo? Previna a Contaminação e Prolongue a Vida Útil do Tubo

- O que é o aquecimento por tubos de quartzo?Descubra os seus benefícios e aplicações