Em termos simples, a pulverização catódica por magnetron é um tipo de Deposição Física de Vapor (PVD). É uma técnica de revestimento a vácuo altamente refinada usada para depositar filmes excepcionalmente finos de praticamente qualquer material sobre uma superfície ou substrato. Como uma evolução aprimorada magneticamente dos métodos de pulverização catódica mais antigos, ela aproveita um plasma e um campo magnético para ejetar fisicamente átomos de um material fonte e depositá-los como um revestimento de alta qualidade.

O princípio central a entender é que a pulverização catódica por magnetron não é apenas um método de deposição; é uma otimização. Ao adicionar um campo magnético a um processo de pulverização catódica padrão, ele aumenta drasticamente a eficiência da criação de um plasma, resultando em revestimentos mais rápidos, densos e uniformes em temperaturas mais baixas.

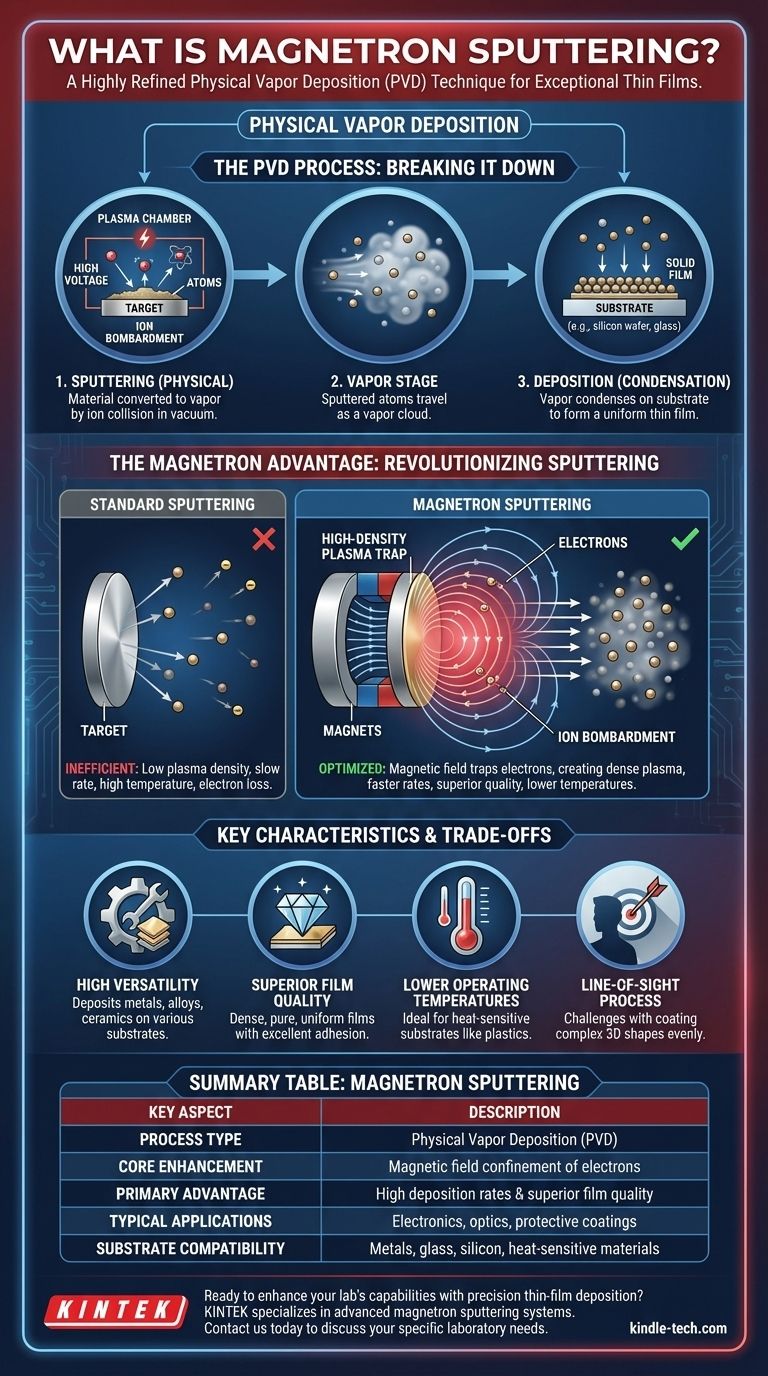

Desvendando o Processo de "Deposição Física de Vapor"

Para entender a pulverização catódica por magnetron, primeiro precisamos analisar o processo fundamental de PVD ao qual ela pertence. O próprio nome descreve a sequência: um material é convertido em vapor por meios físicos, que então se condensa no substrato como um filme sólido.

O Conceito Central: Pulverização Catódica (Sputtering)

A pulverização catódica é um processo físico, não químico. Imagine-o como uma forma de jateamento de areia em nanoescala.

Dentro de uma câmara de vácuo, uma alta voltagem é aplicada e um gás inerte como o Argônio é introduzido. Isso cria um plasma — um estado energizado da matéria contendo íons positivos e elétrons livres.

Esses íons positivos são acelerados pelo campo elétrico e colidem vigorosamente com um material fonte, conhecido como alvo. A pura energia cinética dessas colisões é suficiente para desalojar, ou "pulverizar catodicamente", átomos individuais da superfície do alvo.

As Etapas de "Vapor" e "Deposição"

Os átomos ejetados viajam através da câmara de vácuo de baixa pressão. Essa nuvem de átomos pulverizados atua como um vapor.

Quando esses átomos vaporizados atingem o substrato (o objeto que está sendo revestido, como um wafer de silício ou uma peça de vidro), eles pousam e se condensam de volta a um estado sólido, construindo gradualmente um filme fino e uniforme.

A Vantagem "Magnetron": Como os Ímãs Revolucionam a Pulverização Catódica

A pulverização catódica padrão funciona, mas pode ser lenta e ineficiente. A pulverização catódica por magnetron introduz um aprimoramento crucial — um campo magnético — que melhora drasticamente a velocidade e a qualidade do processo.

O Problema com a Pulverização Catódica Básica

Em um sistema simples de pulverização catódica, muitos dos elétrons livres gerados no plasma são perdidos antes que possam ionizar o gás Argônio. Isso significa que você precisa de pressões de gás relativamente altas para atingir uma taxa de pulverização que seja útil, e o processo permanece ineficiente.

Introduzindo o Campo Magnético

Na pulverização catódica por magnetron, ímãs potentes são colocados atrás do material alvo. Isso cria um campo magnético que é ortogonal (perpendicular) ao campo elétrico na superfície do alvo.

Este campo magnético tem um efeito profundo sobre os elétrons leves e carregados negativamente, mas um efeito muito menor sobre os íons de Argônio pesados e positivos.

Criando uma Armadilha de Plasma de Alta Densidade

O campo magnético aprisiona os elétrons altamente móveis, forçando-os a um caminho espiral perto da superfície do alvo. Isso cria uma nuvem de elétrons densa e localizada.

Como esses elétrons são confinados à área do alvo em vez de escaparem, eles têm muito mais probabilidade de colidir e ionizar os átomos neutros de gás Argônio. Isso cria um efeito cascata, gerando um plasma muito mais denso e sustentável exatamente onde é mais necessário.

O Resultado: Deposição Mais Rápida e Melhor

Este plasma de alta densidade, confinado magneticamente, aumenta drasticamente o número de íons de Argônio sendo criados.

Mais íons significam um bombardeio mais intenso do alvo, levando a uma taxa de pulverização catódica muito maior. Isso se traduz diretamente em uma taxa de deposição mais rápida no substrato, tornando todo o processo mais eficiente para aplicações industriais.

Características Principais e Compensações

A pulverização catódica por magnetron é amplamente utilizada porque suas vantagens se alinham perfeitamente com as demandas da fabricação moderna, mas é importante entender suas características.

Benefício: Alta Versatilidade

Esta técnica é notavelmente flexível. Pode ser usada para depositar filmes finos de quase qualquer material, incluindo metais, ligas, cerâmicas e até mesmo alguns materiais isolantes, em uma ampla gama de substratos.

Benefício: Qualidade Superior do Filme

Os filmes produzidos são conhecidos por serem extremamente densos, puros e uniformes. Eles também demonstram excelente adesão ao substrato, o que é fundamental para o desempenho em eletrônica, óptica e revestimentos de proteção.

Benefício: Temperaturas Operacionais Mais Baixas

Como o campo magnético torna o processo tão eficiente, ele pode ser executado em pressões e temperaturas gerais mais baixas. Esta é uma vantagem crítica para revestir substratos sensíveis ao calor, como plásticos ou outros materiais orgânicos, sem causar danos.

Consideração: É um Processo de Linha de Visada

Assim como borrifar tinta de uma lata, a pulverização catódica é uma técnica de "linha de visada". O material pulverizado viaja em uma linha relativamente reta do alvo para o substrato. Isso pode tornar desafiador revestir uniformemente objetos tridimensionais complexos sem rotação e manipulação sofisticadas do substrato.

Fazendo a Escolha Certa para o Seu Objetivo

Entender a natureza da pulverização catódica por magnetron ajuda você a determinar se é a escolha certa para uma aplicação específica.

- Se o seu foco principal for velocidade e rendimento de fabricação: A pulverização catódica por magnetron é um método de deposição de alta taxa ideal para produção em escala industrial, onde a eficiência é primordial.

- Se o seu foco principal for qualidade e desempenho do material: O processo cria filmes densos e uniformes com excelente adesão, tornando-o uma escolha superior para aplicações de alto desempenho em óptica e semicondutores.

- Se o seu foco principal for revestir substratos delicados ou sensíveis ao calor: Sua capacidade de operar em temperaturas mais baixas o torna um dos melhores métodos para depositar filmes de alta qualidade em plásticos e outros materiais que não suportam calor elevado.

Ao aplicar inteligentemente um campo magnético, a pulverização catódica por magnetron transforma um processo físico básico em uma técnica de fabricação altamente controlável e eficiente para materiais avançados.

Tabela de Resumo:

| Aspecto Chave | Descrição |

|---|---|

| Tipo de Processo | Deposição Física de Vapor (PVD) |

| Aprimoramento Central | Confinamento de elétrons por campo magnético |

| Vantagem Principal | Altas taxas de deposição e qualidade de filme superior |

| Aplicações Típicas | Eletrônica, óptica, revestimentos de proteção |

| Compatibilidade de Substrato | Metais, vidro, silício, materiais sensíveis ao calor |

Pronto para aprimorar as capacidades do seu laboratório com deposição de filmes finos de precisão?

A KINTEK é especializada em equipamentos de laboratório avançados e consumíveis, incluindo sistemas de pulverização catódica por magnetron projetados para qualidade e eficiência de filme superiores. Seja em P&D ou produção, nossas soluções ajudam você a obter revestimentos densos e uniformes em uma ampla gama de substratos.

Entre em contato conosco hoje para discutir como nossa experiência pode apoiar suas necessidades específicas de laboratório e impulsionar seus projetos.

Guia Visual

Produtos relacionados

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- 915MHz MPCVD Máquina de Diamante Sistema de Reator de Deposição Química de Vapor de Plasma de Micro-ondas

- Equipamento de Sistema de Máquina HFCVD para Revestimento de Nano-Diamante em Matriz de Trefilação

- Esterilizador de Laboratório Autoclave Esterilizador de Elevação a Vácuo Pulsado

- Esterilizador de Laboratório Autoclave de Pressão Vertical a Vapor para Display de Cristal Líquido Tipo Automático

As pessoas também perguntam

- Qual é a diferença entre PECVD e APCVD? Escolha o Método CVD Certo para Sua Aplicação

- Por que um sistema de vácuo PECVD requer uma bomba de palhetas rotativas e uma bomba turbo? Garanta Revestimentos de Alta Pureza

- O CVD assistido por plasma pode depositar metais? Por que o PECVD é raramente usado para deposição de metais

- Qual é a diferença entre CVD por plasma e CVD térmico? Escolha o Método Certo para o Seu Substrato

- Qual é o processo de PECVD na fabricação de semicondutores? Possibilitando a deposição de filmes finos a baixa temperatura