Para a fundição de metais, o equipamento mais comum é o forno de cadinho. Este tipo de forno é especificamente concebido para conter e aquecer um pote separado e removível (o cadinho) cheio de metal até que este se torne líquido. Assim que o metal está líquido, o cadinho é retirado do forno e usado para despejar o metal num molde. Embora existam outros fornos especializados para operações em escala industrial, o forno de cadinho é a ferramenta fundamental para a maioria dos trabalhos de fundição.

O termo "forno" é amplo, mas para a fundição de metais, a escolha não é encontrar um único tipo "melhor". Trata-se de combinar a tecnologia de aquecimento — combustível, resistência elétrica ou indução — com o metal específico que precisa de fundir, o volume que está a fundir e a precisão que requer.

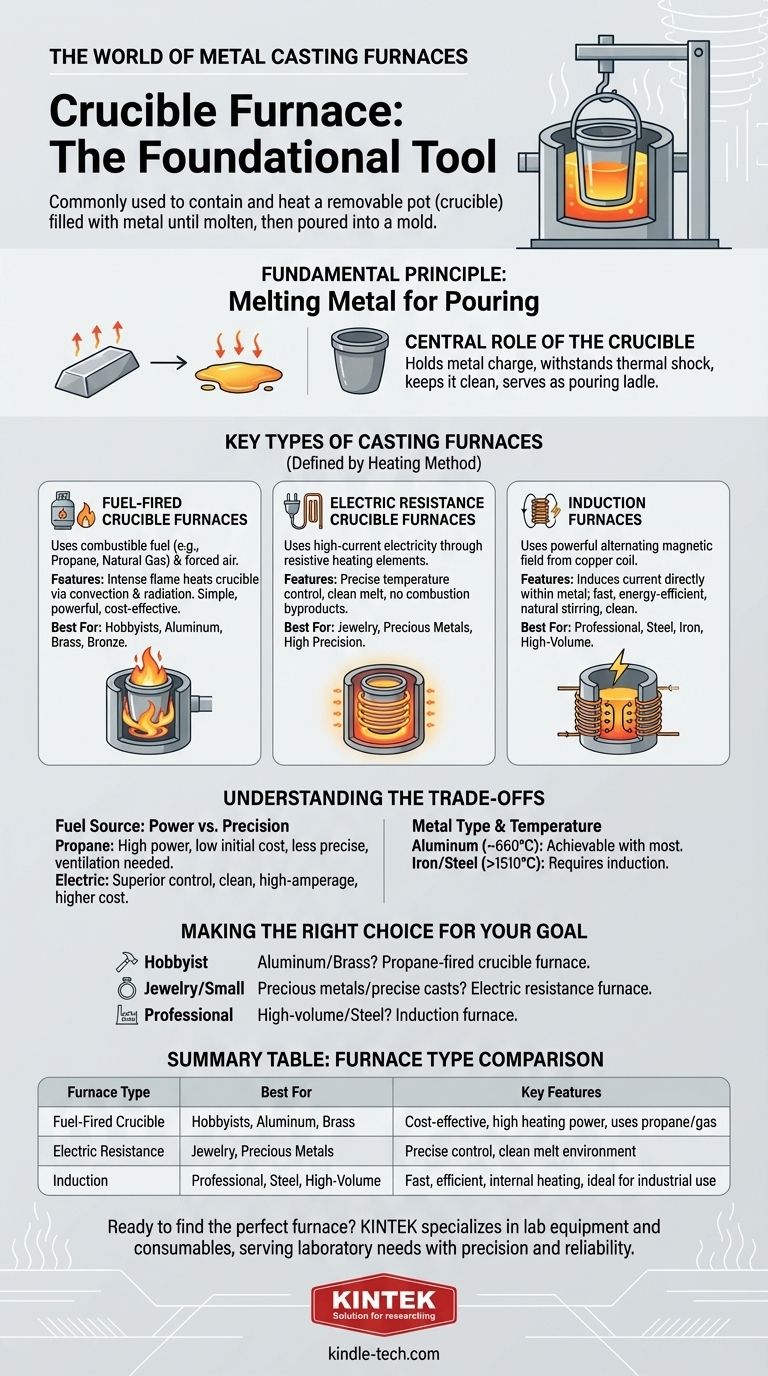

O Princípio Fundamental: Fundir Metal para Despejar

O objetivo principal de um forno de fundição é simples: transferir energia térmica suficiente para um metal sólido para elevar a sua temperatura acima do seu ponto de fusão. O método de transferência de calor é o que diferencia os vários tipos de fornos.

O Papel Central do Cadinho

Um cadinho é um recipiente de cerâmica ou grafite concebido para suportar choque térmico extremo. Funciona como o vaso que contém a carga de metal, a mantém limpa durante a fusão e serve como o copo de despejo. O forno é essencialmente uma caixa bem isolada construída em torno do cadinho.

O Método de Aquecimento Define o Forno

O design do forno é ditado pela forma como gera e aplica calor ao cadinho. Este é o fator mais importante na distinção entre os tipos.

Principais Tipos de Fornos de Fundição

Embora existam muitos designs de fornos, eles geralmente enquadram-se em três categorias relevantes para fundição em oficinas pequenas e industriais.

Fornos de Cadinho a Combustível

Estes são os fornos mais comuns para entusiastas e pequenas fundições. Utilizam um combustível combustível, tipicamente propano ou gás natural, misturado com ar forçado para criar uma chama intensa.

A chama circula em torno do exterior do cadinho dentro do corpo isolado do forno, aquecendo-o por convecção e radiação. São relativamente simples, potentes e económicos, tornando-os ideais para fundir metais não ferrosos como alumínio, latão e bronze.

Fornos de Cadinho de Resistência Elétrica

Estes fornos utilizam eletricidade de alta corrente passada através de elementos de aquecimento resistivos que revestem as paredes internas do forno. Estes elementos ficam vermelhos incandescentes, irradiando calor intenso para o cadinho.

Os fornos elétricos oferecem um controlo de temperatura muito mais preciso do que as versões a combustível e não produzem subprodutos de combustão, resultando numa fusão mais limpa. São preferidos por joalheiros e para aplicações que envolvem metais preciosos ou ligas que requerem um controlo de processo rigoroso.

Fornos de Indução

Os fornos de indução representam o padrão moderno para fundições profissionais. Não utilizam elementos de aquecimento convencionais nem chamas. Em vez disso, utilizam um poderoso campo magnético alternado gerado por uma bobina de cobre.

Este campo magnético "induz" uma corrente elétrica diretamente no próprio metal, fazendo com que aqueça rapidamente de dentro para fora. Este método é extremamente rápido, energeticamente eficiente e limpo, e mexe naturalmente o metal fundido, garantindo uma temperatura e composição uniformes. É o método preferido para fundir aço, ferro e grandes volumes de qualquer metal.

Compreender as Compensações

A escolha de um forno envolve equilibrar custo, desempenho e complexidade operacional. O que é ideal para um utilizador pode ser totalmente errado para outro.

Fonte de Combustível: Potência vs. Precisão

Um forno a propano oferece imenso poder de aquecimento por um baixo custo inicial, mas pode ser difícil de controlar com precisão. Também requer ventilação adequada para os gases de exaustão e uma gestão cuidadosa dos tanques de combustível.

Um forno de resistência elétrica proporciona controlo superior e um ambiente limpo, mas requer um circuito elétrico dedicado de alta amperagem e tipicamente tem um preço de compra mais elevado para o seu tamanho.

Tipo de Metal e Requisitos de Temperatura

A sua escolha de metal dita a temperatura necessária. O alumínio funde a cerca de 660°C (1220°F), o que é facilmente alcançável com a maioria dos fornos para entusiastas.

Fundir ferro fundido ou aço, no entanto, requer temperaturas superiores a 1510°C (2750°F). Este nível de calor está geralmente para além da capacidade prática dos fornos típicos a propano ou resistência e é melhor gerido por um forno de indução.

Escala e Segurança

Um entusiasta que funda alguns quilos de alumínio tem necessidades muito diferentes de uma fundição que despeja centenas de quilos. Os fornos a combustível escalam bem para trabalhos de pequena a média dimensão.

Para qualquer volume significativo ou operação profissional, a velocidade, eficiência e características de segurança de um forno de indução tornam-no o investimento superior a longo prazo.

Fazer a Escolha Certa para o Seu Objetivo

A sua escolha de forno deve ser guiada diretamente pelas suas ambições de fundição e pelos materiais que pretende utilizar.

- Se o seu foco principal for a fundição de hobby com alumínio ou latão: Um forno de cadinho a propano oferece a melhor combinação de baixo custo e alta potência de aquecimento para começar.

- Se o seu foco principal for joalharia ou peças pequenas e precisas com metais preciosos: Um forno de resistência elétrica fornece o controlo de temperatura essencial e o ambiente de fusão limpo de que necessita.

- Se o seu foco principal for fundição profissional, de alto volume ou em aço: Um forno de indução é o padrão da indústria pela sua velocidade, eficiência e controlo inigualáveis.

Ao compreender que o forno é uma ferramenta adaptada a uma tarefa específica, pode selecionar com confiança o equipamento certo para fundir metal de forma segura e eficaz.

Tabela de Resumo:

| Tipo de Forno | Melhor Para | Características Principais |

|---|---|---|

| Cadinho a Combustível | Entusiastas, Alumínio, Latão | Económico, alta potência de aquecimento, usa propano/gás |

| Resistência Elétrica | Joalharia, Metais Preciosos | Controlo preciso da temperatura, ambiente de fusão limpo |

| Indução | Profissional, Aço, Alto Volume | Rápido, eficiente, aquecimento interno, ideal para uso industrial |

Pronto para encontrar o forno perfeito para as suas necessidades de fundição? A KINTEK especializa-se em equipamentos de laboratório e consumíveis, servindo as necessidades laboratoriais com precisão e fiabilidade. Quer seja um entusiasta a trabalhar com alumínio ou um profissional a fundir aço, os nossos especialistas podem ajudá-lo a selecionar o forno certo para o seu metal, volume e requisitos de precisão específicos. Contacte-nos hoje para aumentar a sua eficiência de fundição e alcançar resultados superiores!

Guia Visual

Produtos relacionados

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

- Fornalha Vertical de Tubo Laboratorial

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

- Forno de Mufla de 1800℃ para Laboratório

As pessoas também perguntam

- Como um reator de tubo de quartzo e um forno de atmosfera colaboram na pirólise de Co@NC? Síntese de Precisão Mestra

- Como limpar um forno tubular? Um guia passo a passo para manutenção segura e eficaz

- Que precauções devem ser tomadas ao usar um forno tubular? Garanta um Processamento de Alta Temperatura Seguro e Eficaz

- Como a temperatura do forno é controlada? Dominando o Gerenciamento Térmico de Precisão

- Como um forno a vácuo com tubo de quartzo contribui para o processo de cristalização de eletrólitos de Li-argirodita dopados com Ag?