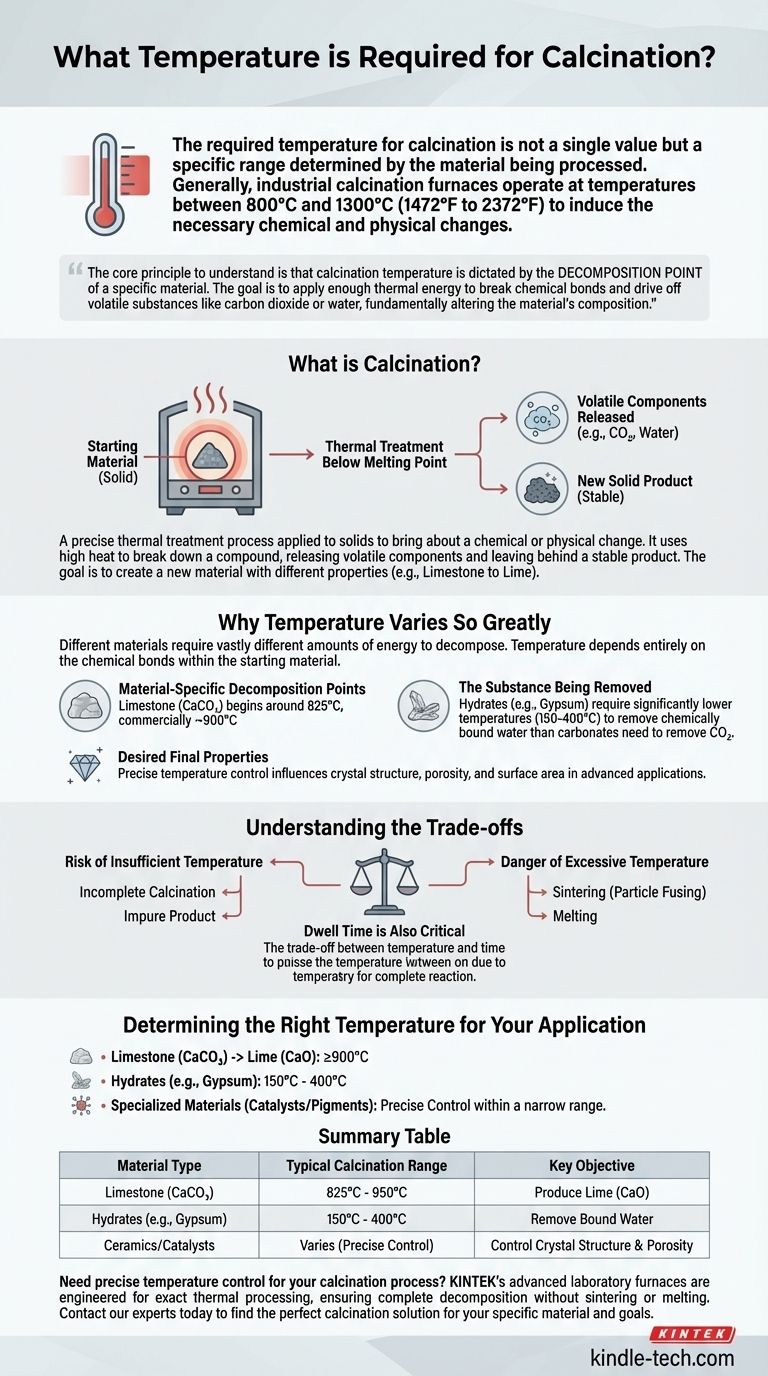

A temperatura necessária para a calcinação não é um valor único, mas uma faixa específica determinada pelo material a ser processado. Geralmente, os fornos de calcinação industriais operam em temperaturas entre 800°C e 1300°C (1472°F a 2372°F) para induzir as mudanças químicas e físicas necessárias.

O princípio fundamental a ser compreendido é que a temperatura de calcinação é ditada pelo ponto de decomposição de um material específico. O objetivo é aplicar energia térmica suficiente para quebrar as ligações químicas e expelir substâncias voláteis como dióxido de carbono ou água, alterando fundamentalmente a composição do material.

O que é Calcinação?

Calcinação é um processo preciso de tratamento térmico aplicado a sólidos. Seu propósito é provocar uma mudança química ou física, que quase sempre envolve o aquecimento do material abaixo de seu ponto de fusão.

Um Processo de Decomposição Térmica

Em sua essência, a calcinação usa calor elevado para quebrar um composto. Essa decomposição libera componentes voláteis, como dióxido de carbono (CO₂) ou água quimicamente ligada (água de cristalização), deixando para trás um produto sólido e estável.

O Objetivo: Criar uma Nova Substância

O objetivo mais comum é criar um novo material com propriedades diferentes. Um exemplo clássico é a calcinação do calcário (carbonato de cálcio, CaCO₃) para produzir cal (óxido de cálcio, CaO) e liberar gás dióxido de carbono.

Por que a Temperatura Varia Tão Grandemente

A ampla faixa de temperatura para a calcinação existe porque diferentes materiais exigem quantidades de energia vastamente diferentes para se decompor. A temperatura específica depende inteiramente das ligações químicas dentro do material de partida.

Pontos de Decomposição Específicos do Material

Cada composto tem uma temperatura única na qual começa a se decompor. Para o calcário, esse processo começa em torno de 825°C e é tipicamente realizado comercialmente mais próximo de 900°C para garantir uma reação completa e eficiente.

A Substância Sendo Removida

A temperatura necessária para expelir a água de cristalização de um hidrato é frequentemente muito menor do que a necessária para remover CO₂ de um carbonato. Os compostos de carbonato possuem ligações químicas mais fortes que exigem significativamente mais energia térmica para serem quebradas.

Propriedades Finais Desejadas

Em aplicações avançadas, como a criação de cerâmicas ou catalisadores, o controle da temperatura é ainda mais crítico. A temperatura final pode influenciar a estrutura cristalina, a porosidade e a área de superfície do material resultante, todos os quais são vitais para seu desempenho.

Compreendendo as Compensações

Simplesmente aquecer um material não é suficiente; a temperatura deve ser precisamente controlada para evitar resultados indesejáveis e garantir que o processo seja eficiente.

O Risco de Temperatura Insuficiente

Se a temperatura for muito baixa, a calcinação será incompleta. Isso deixa para trás material de partida não reagido, resultando em um produto impuro que carece das propriedades químicas ou físicas desejadas.

O Perigo de Temperatura Excessiva

O superaquecimento pode ser igualmente prejudicial. Exceder a temperatura ideal pode levar à sinterização, onde as partículas começam a se fundir. Isso pode reduzir a reatividade do produto final ou, no pior dos casos, fazer com que ele derreta, destruindo sua estrutura pretendida.

O Tempo de Permanência Também é Crítico

A duração em que o material é mantido na temperatura alvo, conhecida como tempo de permanência, é uma variável crucial. Uma temperatura mais baixa pode exigir um tempo de permanência mais longo para alcançar uma reação completa, enquanto uma temperatura mais alta pode encurtar o tempo, criando uma compensação entre o consumo de energia e a produtividade.

Determinando a Temperatura Certa para Sua Aplicação

Para identificar a temperatura de calcinação correta, você deve primeiro definir seu material e seu objetivo.

- Se seu foco principal é produzir cal a partir de calcário: Você precisará operar a ou acima de 900°C para garantir a decomposição completa do carbonato de cálcio.

- Se seu foco principal é remover água quimicamente ligada de hidratos (por exemplo, gesso): A temperatura necessária será significativamente menor, frequentemente na faixa de 150°C a 400°C, bem abaixo das temperaturas de decomposição de carbonatos.

- Se seu foco principal é criar materiais especializados como catalisadores ou pigmentos: A temperatura deve ser meticulosamente controlada dentro de uma faixa estreita especificada pela química do material para alcançar a fase cristalina e as características de superfície exatas exigidas.

Em última análise, dominar a calcinação é sobre compreender a química do seu material específico e aplicar calor com precisão para alcançar uma transformação controlada.

Tabela Resumo:

| Tipo de Material | Faixa Típica de Calcinação | Objetivo Principal |

|---|---|---|

| Calcário (CaCO₃) | 825°C - 950°C | Produzir Cal (CaO) |

| Hidratos (por exemplo, Gesso) | 150°C - 400°C | Remover Água Ligada |

| Cerâmicas/Catalisadores | Varia (Controle Preciso) | Controlar Estrutura Cristalina e Porosidade |

Precisa de controle preciso de temperatura para seu processo de calcinação? Os fornos de laboratório avançados da KINTEK são projetados para processamento térmico exato, garantindo decomposição completa sem sinterização ou fusão. Seja para produzir cal, desidratar hidratos ou desenvolver materiais avançados, nossos equipamentos oferecem a precisão e a confiabilidade que seu laboratório exige. Entre em contato com nossos especialistas hoje para encontrar a solução de calcinação perfeita para seu material e objetivos específicos.

Guia Visual

Produtos relacionados

- Forno Muffle de 1400℃ para Laboratório

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

- Forno de Mufla de 1700℃ para Laboratório

- Forno de Mufla de 1800℃ para Laboratório

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

As pessoas também perguntam

- Qual é a temperatura máxima de um forno mufla? Encontre o calor certo para a sua aplicação

- Qual é a precisão da temperatura de um forno mufla? Obtenha Aquecimento Preciso e Uniforme

- O que é a teoria da calcinação? Domine a Decomposição Térmica Precisa para Seus Materiais

- Quais são as vantagens e desvantagens de um forno mufla? Um Guia para Aquecimento de Precisão

- O que faz um forno mufla de laboratório? Obtenha aquecimento puro e livre de contaminação para o seu laboratório