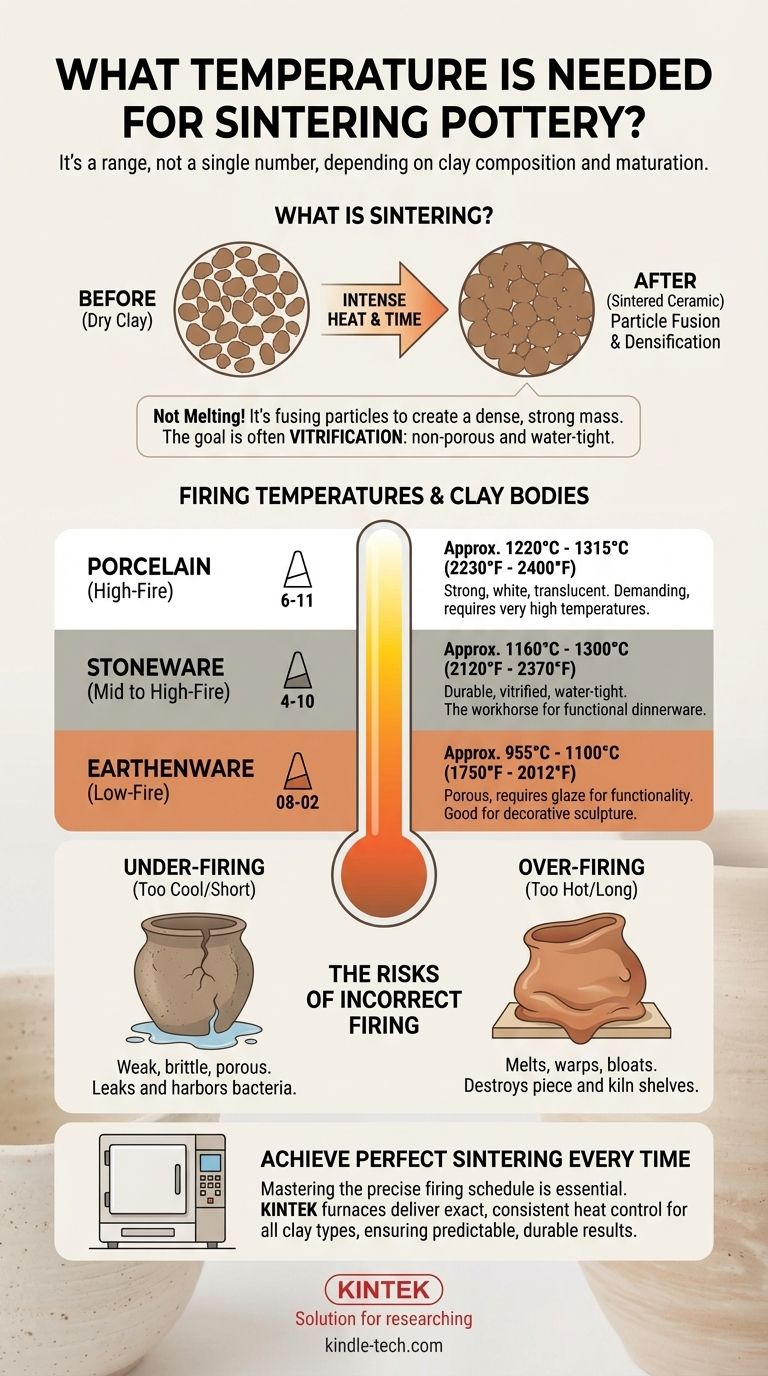

A temperatura necessária para a sinterização de cerâmica não é um número único, mas uma ampla faixa que depende inteiramente da composição química da massa cerâmica que está a ser utilizada. Geralmente, este processo ocorre entre 955°C (1750°F) para faiança de baixa temperatura e pode ir até 1300°C (2370°F) para porcelana de alta temperatura. A chave é queimar a argila até ao seu ponto de maturação específico para alcançar a força e densidade desejadas.

A sinterização é um processo de fusão de partículas impulsionado pelo calor, não apenas uma temperatura alvo. A tarefa fundamental para qualquer oleiro é combinar o cronograma de queima — especificamente o "cone" alvo — com a sua massa cerâmica específica. Isso garante que a peça se torne forte e densa sem derreter ou deformar.

O que é Sinterização em Cerâmica?

A sinterização é a transformação crítica que transforma uma peça de argila seca, frágil e calcária num objeto cerâmico duro e semelhante a pedra. Compreender este processo é mais importante do que memorizar uma única temperatura.

De Partículas a uma Massa Sólida

A nível microscópico, a argila é feita de pequenas partículas planas. Durante a sinterização, o calor intenso faz com que as bordas dessas partículas se fundam. As próprias partículas não derretem completamente, mas ligam-se nos seus pontos de contacto, reduzindo o espaço entre elas e criando uma massa densa e unificada.

Sinterização vs. Fusão

Esta é uma distinção crucial. A sinterização é a fusão de partículas sem transformar o objeto inteiro num líquido. Se exceder a faixa de sinterização correta, a argila começará a derreter completamente, um processo chamado de colapso ou inchaço, que resulta numa peça arruinada.

O Objetivo: Vitrificação

Para cerâmica funcional como canecas ou tigelas, o resultado ideal da sinterização é a vitrificação. Este é um estado onde as partículas de argila se fundiram tão densamente que o objeto final não é mais poroso e não absorverá água. Argilas de baixa temperatura sinterizam, mas não vitrificam completamente, permanecendo porosas a menos que sejam cobertas por um esmalte.

Temperaturas de Queima para Massas Cerâmicas Comuns

O mundo da cerâmica categoriza a argila pela temperatura necessária para a levar à maturação. Isso é medido com mais precisão usando um sistema de cones pirométricos, que se dobram a um valor específico de "trabalho de calor" — uma combinação de tempo e temperatura.

Faiança (Baixa Temperatura)

A faiança é queimada nas temperaturas mais baixas. Ela sinteriza para se tornar dura, mas permanece porosa, tornando-a inadequada para louças funcionais, a menos que seja devidamente esmaltada.

- Faixa de Cone: Cone 08 a Cone 02

- Faixa de Temperatura: Aprox. 955°C a 1100°C (1750°F a 2012°F)

Grés (Média a Alta Temperatura)

O grés é o cavalo de batalha da cerâmica funcional. Quando queimado corretamente, torna-se vitrificado, tornando-o extremamente durável, forte e estanque. Possui uma ampla faixa de queima dependendo da massa cerâmica específica.

- Faixa de Cone: Cone 4 a Cone 10

- Faixa de Temperatura: Aprox. 1160°C a 1300°C (2120°F a 2370°F)

Porcelana (Alta Temperatura)

A porcelana é conhecida pela sua força, brancura e potencial de translucidez. É uma massa cerâmica exigente que deve ser queimada a temperaturas muito altas para atingir o seu estado vitrificado característico.

- Faixa de Cone: Cone 6 a Cone 11

- Faixa de Temperatura: Aprox. 1220°C a 1315°C (2230°F a 2400°F)

Compreendendo as Compensações: Sub-queima vs. Super-queima

Alcançar o nível correto de sinterização é um ato de equilíbrio. Erros em qualquer direção comprometerão o seu resultado final.

Os Riscos da Sub-queima

Uma peça sub-queimada não sinterizou suficientemente. As partículas de argila não se fundiram corretamente, resultando numa peça fraca, quebradiça e porosa. Para utensílios funcionais, isso significa que vazará e pode abrigar bactérias.

Os Perigos da Super-queima

Uma peça super-queimada foi aquecida além do seu ponto de maturação. A argila começa a derreter, fazendo com que inche, deforme e se desfaça numa poça. No pior dos cenários, pode derreter e destruir as suas prateleiras do forno, um erro caro e frustrante.

Fazendo a Escolha Certa para o Seu Objetivo

A sua estratégia de queima deve ser sempre ditada pela sua escolha de argila e pelo uso pretendido da peça final.

- Se o seu foco principal é louça funcional: Deve queimar até ao ponto de maturação especificado da argila (tipicamente grés de média a alta temperatura ou porcelana) para garantir que esteja totalmente vitrificada e segura para alimentos.

- Se o seu foco principal é escultura decorativa: Tem mais flexibilidade. A faiança de baixa temperatura é uma excelente escolha que oferece cores de esmalte vibrantes e requer menos energia para queimar.

- Se alguma vez tiver dúvidas sobre a sua argila: Confie sempre na recomendação do fabricante. A embalagem da argila indicará o cone de queima ideal, que é o guia mais confiável para alcançar a sinterização adequada.

Combinar o seu processo de queima com a sua massa cerâmica específica é a habilidade fundamental para alcançar resultados cerâmicos previsíveis e duráveis.

Tabela Resumo:

| Tipo de Massa Cerâmica | Faixa de Queima (Cone) | Faixa de Temperatura (°C) | Faixa de Temperatura (°F) | Característica Principal |

|---|---|---|---|---|

| Faiança (Baixa Temperatura) | Cone 08 - Cone 02 | 955°C - 1100°C | 1750°F - 2012°F | Porosa, requer esmalte para funcionalidade |

| Grés (Média a Alta Temperatura) | Cone 4 - Cone 10 | 1160°C - 1300°C | 2120°F - 2370°F | Durável, vitrificado e estanque |

| Porcelana (Alta Temperatura) | Cone 6 - Cone 11 | 1220°C - 1315°C | 2230°F - 2400°F | Forte, branca e potencialmente translúcida |

Obtenha Sinterização Perfeita Sempre com KINTEK

Dominar a temperatura precisa para a sua massa cerâmica é essencial para criar cerâmicas fortes, funcionais e bonitas. A KINTEK é especializada em fornecer fornos e estufas de laboratório confiáveis que entregam o controlo de calor exato e consistente necessário para resultados de sinterização perfeitos — desde faiança de baixa temperatura até porcelana de alta temperatura.

O nosso equipamento ajuda-o a evitar os riscos de sub-queima (peças fracas e porosas) e super-queima (deformação, derretimento), garantindo que as suas cerâmicas atinjam todo o seu potencial. Quer seja um artista de estúdio, educador ou oleiro profissional, temos as soluções para atender às suas necessidades específicas de queima.

Pronto para elevar o seu trabalho cerâmico? Contacte os nossos especialistas hoje para encontrar o forno ideal para o seu estúdio e alcançar resultados previsíveis e duráveis em cada queima.

Guia Visual

Produtos relacionados

- Máquina de Forno de Pirólise de Forno Rotativo Elétrico Calciner Forno Rotativo Pequeno

- Forno Rotativo Elétrico de Trabalho Contínuo, Pequeno Forno Rotativo, Planta de Pirólise de Aquecimento

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

- Forno Rotativo Elétrico para Regeneração de Carvão Ativado

- Forno de Mufla de Alta Temperatura para Desgaseificação e Pré-Sinterização de Laboratório

As pessoas também perguntam

- Qual o papel de um forno mufla de alta temperatura na fixação de TiO2? Otimizar a durabilidade e atividade do catalisador

- Por que um forno mufla é usado para calcinação em alta temperatura? Maximizando a porosidade e a área superficial do adsorvente

- Como um forno mufla de alta temperatura é utilizado no RTAC para a preparação de catalisadores? Domine a Engenharia de Choque Térmico

- O que é um forno mufla no ambiente? Obtenha Aquecimento Limpo e Livre de Contaminantes

- Quais são as vantagens e desvantagens da sinterização? Um Guia para a Fabricação de Alto Desempenho

- Qual é o processo da cerâmica sinterizada? Um guia passo a passo para transformar pó em peças de alto desempenho

- Por que os nanotubos de TiO2 precisam passar por calcinação? Desbloqueie Alto Desempenho Fotocatalítico com Ativação Térmica Precisa

- Qual é o propósito de usar um forno de tratamento térmico de alta precisão para testes de envelhecimento? Garanta a Segurança de Materiais Nucleares