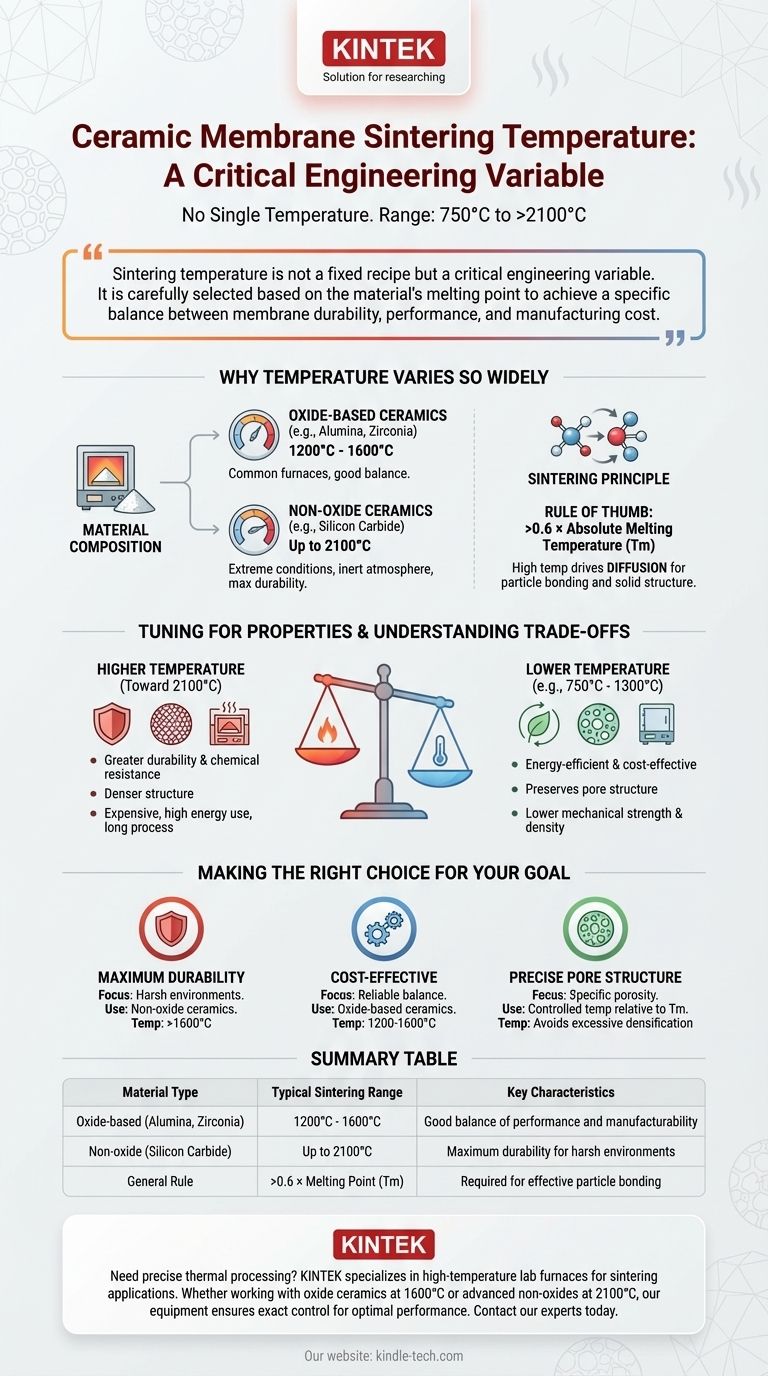

Não existe uma única temperatura de sinterização para membranas cerâmicas. A temperatura necessária varia drasticamente, geralmente caindo dentro de uma ampla faixa de 750°C a mais de 2100°C. Essa faixa é determinada principalmente pelo material cerâmico específico que está sendo usado e pelas propriedades físicas e químicas desejadas da membrana final.

A temperatura de sinterização não é uma receita fixa, mas sim uma variável crítica de engenharia. Ela é cuidadosamente selecionada com base no ponto de fusão do material para atingir um equilíbrio específico entre durabilidade, desempenho da membrana e custo de fabricação.

Por que a Temperatura de Sinterização Varia Tanto

As diferenças significativas de temperatura na sinterização de membranas cerâmicas não são arbitrárias. Elas são ditadas pela ciência fundamental dos materiais e pela aplicação pretendida da membrana.

O Papel Crítico da Composição do Material

O fator mais significativo que influencia a temperatura de sinterização é o tipo de pó cerâmico utilizado. Materiais diferentes exigem energias térmicas muito diferentes para consolidação.

Cerâmicas à base de óxido, como alumina ou zircônia, são comuns e geralmente são sinterizadas em fornos a temperaturas entre 1200°C e 1600°C.

Cerâmicas não-óxido, como o carbeto de silício, muitas vezes exigem condições muito mais extremas. Para alcançar a máxima durabilidade, estas podem ser queimadas em um forno de alta temperatura com uma atmosfera inerte a temperaturas que chegam a 2100°C.

O Princípio Fundamental da Sinterização

Como regra geral, a sinterização eficaz requer uma temperatura superior a 0,6 vezes a temperatura absoluta de fusão (Tm) do material. Este princípio explica por que materiais diferentes necessitam de tratamentos térmicos diferentes.

Esta alta temperatura fornece a energia térmica necessária para impulsionar a difusão. Os átomos migram através das superfícies das partículas do pó, fundindo-as, reduzindo a área de superfície e criando uma estrutura sólida e coesa.

Ajuste para as Propriedades Finais da Membrana

A temperatura controla diretamente as características finais da membrana. Os engenheiros manipulam a temperatura para alcançar um resultado específico.

Temperaturas mais altas geralmente resultam em uma membrana mais densa e forte, com maior durabilidade física e resistência química. O processo, no entanto, pode durar vários dias.

Temperaturas mais baixas podem ser usadas para preservar uma estrutura de poros específica ou reduzir o consumo de energia, mas isso pode ocorrer à custa da resistência mecânica.

Entendendo as Compensações (Trade-offs)

A seleção de uma temperatura de sinterização envolve um equilíbrio crítico entre alcançar o desempenho desejado e gerenciar restrições práticas.

Temperatura Mais Alta: Durabilidade vs. Custo

Elevar as temperaturas para perto de 2100°C cria membranas excepcionalmente robustas, adequadas para ambientes químicos agressivos.

No entanto, isso requer fornos especializados de alta temperatura, atmosferas de gás inerte e um imenso consumo de energia ao longo de vários dias, tornando-o um processo muito caro.

Temperatura Mais Baixa: Eficiência vs. Desempenho

Operar na faixa inferior (por exemplo, 750°C a 1300°C) é muito mais eficiente em termos de energia e menos custoso.

A membrana resultante pode ter menor densidade e resistência mecânica, tornando-a inadequada para aplicações de alta pressão ou quimicamente agressivas. O desempenho pode ser perfeitamente adequado para funções menos exigentes.

Fazendo a Escolha Certa para o Seu Objetivo

A temperatura de sinterização ideal está sempre ligada ao objetivo final. Use o material e suas propriedades como seu guia.

- Se o seu foco principal é a máxima durabilidade química e física: Você precisará trabalhar com cerâmicas não-óxido de alto desempenho sinterizadas em temperaturas muito altas, frequentemente excedendo 1600°C.

- Se o seu foco principal é uma membrana padrão e econômica: Cerâmicas à base de óxido sinterizadas na faixa comum de 1200-1600°C fornecem um equilíbrio confiável de desempenho e fabricabilidade.

- Se o seu foco principal é preservar uma estrutura de poros altamente específica: A temperatura deve ser cuidadosamente controlada em relação ao ponto de fusão do material para facilitar a ligação das partículas sem causar densificação ou encolhimento excessivos.

Em última análise, a temperatura de sinterização é a principal ferramenta usada para projetar uma membrana cerâmica para sua finalidade específica.

Tabela de Resumo:

| Tipo de Material | Faixa Típica de Sinterização | Características Principais |

|---|---|---|

| À base de Óxido (ex: Alumina, Zircônia) | 1200°C - 1600°C | Bom equilíbrio entre desempenho e fabricabilidade |

| Não-óxido (ex: Carbeto de Silício) | Até 2100°C | Máxima durabilidade para ambientes agressivos |

| Regra Geral | >0,6 × Ponto de Fusão (Tm) | Necessário para ligação eficaz das partículas |

Precisa de processamento térmico preciso para suas membranas cerâmicas? A KINTEK é especializada em fornos de laboratório de alta temperatura e consumíveis para aplicações de sinterização. Se você está trabalhando com cerâmicas de óxido a 1600°C ou não-óxidos avançados que requerem 2100°C, nosso equipamento garante o controle exato de temperatura e as condições de atmosfera necessárias para o desempenho ideal da membrana. Entre em contato com nossos especialistas hoje mesmo para discutir suas necessidades específicas de sinterização e alcançar o equilíbrio perfeito entre durabilidade, estrutura de poros e custo-benefício para suas necessidades de laboratório.

Guia Visual

Produtos relacionados

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

- Forno de Tubo de Quartzo de Laboratório de 1700℃ com Forno Tubular de Tubo de Alumina

- Forno de Mufla de Alta Temperatura para Desgaseificação e Pré-Sinterização de Laboratório

- Forno de Tratamento Térmico a Vácuo de Molibdênio

- Forno Tubular Dividido de 1200℃ com Tubo de Quartzo Forno Tubular Laboratorial

As pessoas também perguntam

- Quais são os perigos de um forno mufla? Compreendendo os Riscos Críticos para a Segurança Laboratorial

- Qual é a temperatura mínima para um forno mufla? Compreendendo seu design de alta tecnologia

- Como você mantém um forno mufla? Garanta a Segurança e Maximize a Vida Útil do Equipamento

- Qual é o processo de um forno mufla? Da Eletricidade ao Controle de Alta Temperatura de Precisão

- Qual é o princípio e o procedimento de um forno mufla? Domine o Processamento de Alta Temperatura Seguro e Livre de Contaminantes