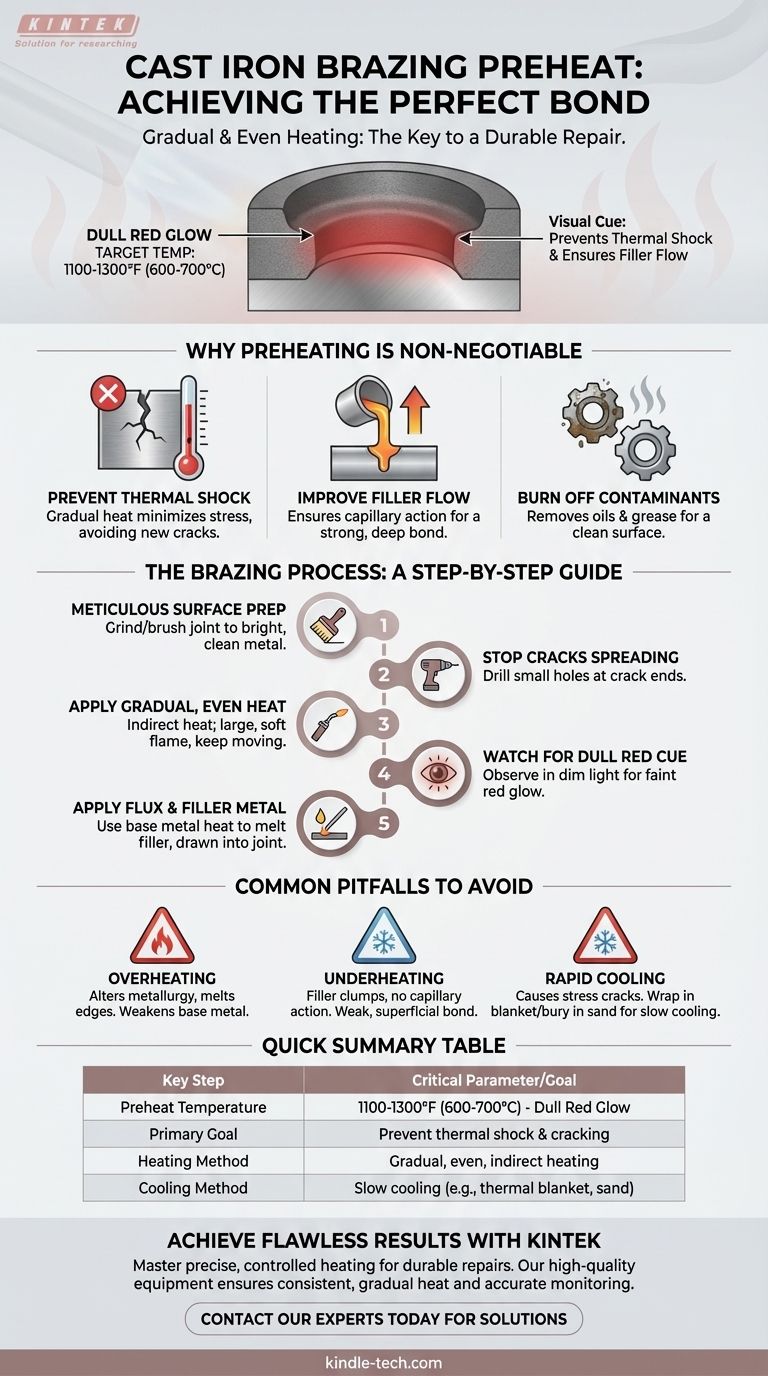

Para a brasagem de ferro fundido, você deve pré-aquecer o metal de forma gradual e uniforme até que ele atinja uma cor vermelho opaco. Este sinal visual indica que o metal base está na faixa de temperatura correta, tipicamente em torno de 1100-1300°F (600-700°C), o que é necessário para evitar choque térmico e garantir que o metal de adição flua corretamente.

A temperatura específica de pré-aquecimento é menos importante do que os princípios por trás dela. Uma brasagem bem-sucedida do ferro fundido depende de um processo holístico: limpeza meticulosa, aquecimento gradual para reduzir o estresse e resfriamento controlado para evitar que o metal quebradiço rache.

Por Que o Pré-Aquecimento é Inegociável para Ferro Fundido

O pré-aquecimento não se trata apenas de aquecer o metal; é uma etapa crítica para gerenciar as propriedades inerentes do ferro fundido. Pular ou realizar incorretamente esta etapa é a razão mais comum para um reparo fracassado.

Prevenção do Choque Térmico

O ferro fundido é quebradiço e tem baixa ductilidade. Aplicar calor intenso e localizado de um maçarico ao ferro fundido frio cria um estresse interno maciço, que quase certamente fará com que novas rachaduras se formem. O pré-aquecimento lento e uniforme minimiza essa diferença de temperatura.

Melhorando o Fluxo do Metal de Adição

A brasagem depende da ação capilar, onde o metal de adição fundido é atraído para a junta justa. Pré-aquecer o metal base garante que o metal de adição permaneça fundido e flua livremente por toda a junta, em vez de solidificar ao entrar em contato com uma superfície fria.

Queimando Contaminantes

Ao longo de sua vida útil, o ferro fundido absorve contaminantes como óleo e graxa em sua estrutura porosa. O processo de pré-aquecimento ajuda a queimar essas impurezas, o que é essencial para uma superfície limpa à qual o metal de adição possa se ligar adequadamente.

O Processo de Brasagem: Um Guia Passo a Passo

Atingir a temperatura correta é apenas uma parte de um processo de múltiplas etapas. Cada etapa é essencial para uma ligação forte e durável.

Etapa 1: Preparação Meticulosa da Superfície

O metal base deve estar impecavelmente limpo. Qualquer ferrugem, tinta, óleo ou graxa impedirá que o metal de adição molhe a superfície e crie uma ligação forte. Lixe ou escove a área da junta até que seja metal limpo e brilhante.

Etapa 2: Impedir que as Rachaduras se Espalhem

Se você estiver reparando uma rachadura, deve impedir que ela se propague ainda mais durante o ciclo de aquecimento e resfriamento. Faça um pequeno furo em cada extremidade visível da rachadura para distribuir o estresse e criar um ponto de parada definitivo.

Etapa 3: Aplicar Calor Gradual e Uniforme

Comece aquecendo a área ao redor da junta, não a junta em si. Use uma chama grande e suave e mantenha o maçarico em movimento constante para distribuir o calor uniformemente. Este pré-aquecimento gradual e indireto é fundamental para evitar o choque térmico.

Etapa 4: Observar o Sinal de "Vermelho Opaco"

Ao aquecer a peça fundida, observe a cor em uma área com pouca luz. Você está procurando um brilho vermelho fraco e opaco. Isso indica que você atingiu a temperatura apropriada para a brasagem.

Etapa 5: Aplicar Fluxo e Metal de Adição

Após o pré-aquecimento, aplique fluxo de brasagem na junta. O fluxo limpará a superfície e a protegerá da oxidação. Em seguida, traga a vareta de brasagem para contato com a junta e use o calor do metal base — não a chama direta — para derreter o metal de adição, permitindo que ele seja puxado para o fundo da rachadura ou costura.

Armadilhas Comuns a Evitar

Entender os riscos é tão importante quanto conhecer as etapas. Gerenciar mal as propriedades térmicas do ferro fundido levará à falha.

O Perigo do Superaquecimento

Aquecer o ferro fundido além do vermelho opaco ou cereja pode começar a alterar suas propriedades metalúrgicas ou até mesmo derreter as bordas afiadas da junta. Isso pode enfraquecer o metal base e comprometer o reparo.

A Consequência do Subaquecimento

Se o ferro fundido não estiver quente o suficiente, o metal de adição não fluirá corretamente. Ele tenderá a se aglomerar na superfície, criando uma ligação superficial fraca que carece da resistência de uma junta soldada por brasagem verdadeira.

O Erro Crítico do Resfriamento Rápido

Assim como o ferro fundido deve ser aquecido lentamente, ele deve ser resfriado lentamente. Assim que a brasagem estiver completa, envolva a peça fundida em um cobertor térmico ou enterre-a em areia seca. Isso permite que ela esfrie ao longo de várias horas, prevenindo a formação de rachaduras de estresse.

Aplicando Isso ao Seu Projeto

Sua abordagem deve ser ditada pela natureza do reparo.

- Se seu foco principal for reparar uma peça rachada (por exemplo, um coletor de escape): Suas principais preocupações são impedir que a rachadura aumente e gerenciar o estresse térmico. Concentre-se em furos de parada de rachaduras e aquecimento e resfriamento extremamente lentos e uniformes.

- Se seu foco principal for unir duas peças separadas: O sucesso depende da ação capilar. Garanta um ajuste justo e limpo entre as peças e pré-aqueça ambas as peças uniformemente para que o metal de adição seja puxado uniformemente para dentro da junta.

Em última análise, dominar o processo de gerenciamento térmico controlado é a verdadeira chave para um reparo durável e confiável do ferro fundido.

Tabela de Resumo:

| Etapa Chave | Parâmetro Crítico / Objetivo |

|---|---|

| Temperatura de Pré-Aquecimento | 1100-1300°F (600-700°C) - Brilho Vermelho Opaco |

| Objetivo Principal | Prevenir choque térmico e rachaduras |

| Método de Aquecimento | Aquecimento gradual, uniforme e indireto |

| Método de Resfriamento | Resfriamento lento (por exemplo, cobertor térmico, areia) |

Alcance Resultados de Brasagem Impecáveis com o Equipamento Certo

Dominar o aquecimento preciso e controlado exigido para a brasagem de ferro fundido é essencial para um reparo durável. A KINTEK é especializada em equipamentos de laboratório e oficina de alta qualidade, incluindo sistemas de aquecimento confiáveis e ferramentas de monitoramento de temperatura que podem ajudá-lo a alcançar o pré-aquecimento perfeito todas as vezes.

Permita-nos apoiar seu trabalho de precisão:

- Garanta Calor Consistente: Nosso equipamento ajuda a manter o aquecimento uniforme e gradual, crítico para prevenir rachaduras no ferro fundido.

- Monitore com Precisão: Atinga a faixa de temperatura 'vermelho opaco' correta com confiança.

- Melhore Seu Processo: Obtenha resultados duráveis e de nível profissional em cada projeto.

Pronto para aprimorar seu processo de brasagem? Entre em contato com nossos especialistas hoje mesmo para encontrar a solução ideal para as necessidades de sua oficina.

Guia Visual

Produtos relacionados

- Forno de Tubo de Quartzo de Laboratório de 1400℃ com Forno Tubular de Tubo de Alumina

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

- Forno de Tubo de Quartzo de Laboratório de 1700℃ com Forno Tubular de Tubo de Alumina

- Forno de Mufla de 1800℃ para Laboratório

- Forno de Mufla de Alta Temperatura para Desgaseificação e Pré-Sinterização de Laboratório

As pessoas também perguntam

- Quais materiais são usados para os tubos em fornos tubulares? Um guia para selecionar o tubo certo para o seu processo

- Qual é a alta temperatura de um forno tubular? Descubra o Modelo Certo para Sua Aplicação

- Para que serve um forno tubular? Aquecimento de Precisão para Síntese e Análise de Materiais

- Como funciona um forno tubular? Um Guia para Processamento Controlado de Alta Temperatura

- Como limpar um forno tubular? Um guia passo a passo para manutenção segura e eficaz