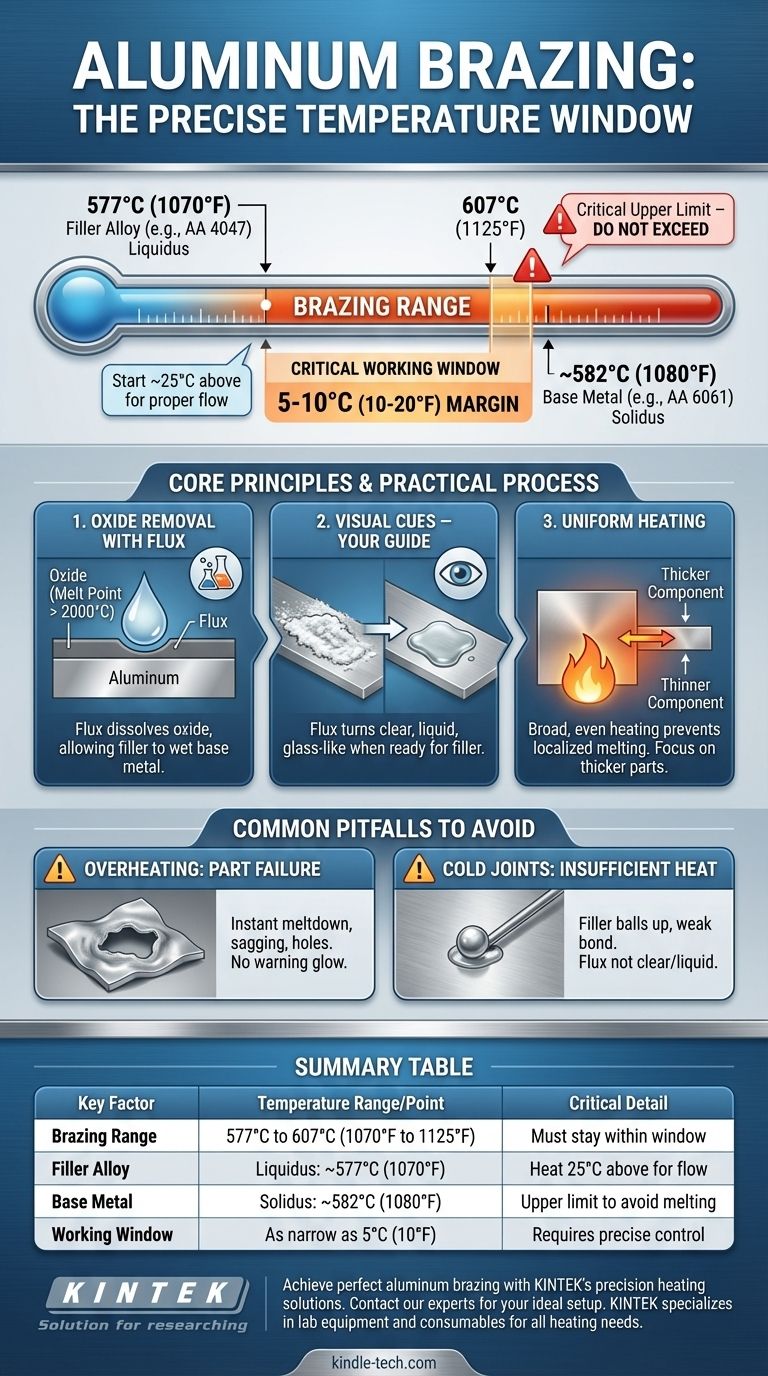

Para a maioria das aplicações comuns, o alumínio é brasado entre 577°C e 607°C (1070°F e 1125°F). Este não é um número único e fixo, mas sim uma faixa de trabalho precisa. A temperatura exata é determinada pela liga de enchimento específica que está sendo usada e deve ser alta o suficiente para derreter esse enchimento, mas seguramente abaixo do ponto de fusão das peças de alumínio que você está unindo.

Brasar alumínio com sucesso tem menos a ver com atingir um número mágico único e mais com gerenciar uma janela de temperatura extremamente estreita. O objetivo é derreter a liga de enchimento para que ela possa fluir para a junta sem derreter acidentalmente o metal base — uma diferença que pode ser de apenas 10°C (20°F).

O Princípio Central: Metal de Enchimento vs. Metal Base

Para soldar alumínio por brasagem corretamente, você deve entender a relação entre o metal de enchimento que forma a junta e o metal base das próprias peças.

O Papel da Liga de Enchimento

A temperatura de brasagem é ditada inteiramente pela liga de enchimento (também chamada de vareta ou fio de brasagem). Cada liga tem uma temperatura de líquido, o ponto em que se torna totalmente líquida.

Uma regra fundamental é aquecer o conjunto a pelo menos 25°C (50°F) acima da temperatura de líquido da liga de enchimento. Isso garante que o enchimento flua prontamente para a junta através da ação capilar.

Um enchimento muito comum para alumínio é o AA 4047 (uma liga de alumínio-silício), que tem um líquido de aproximadamente 577°C (1070°F). É por isso que a extremidade inferior da faixa de brasagem geralmente começa aqui.

A Restrição do Metal Base

O limite superior da sua janela de temperatura é definido pelo ponto de fusão do alumínio base que você está unindo. Você deve permanecer seguramente abaixo dessa temperatura para evitar falhas catastróficas.

Por exemplo, uma liga estrutural comum como a AA 6061 começa a derreter (sua temperatura de sólido) em torno de 582°C (1080°F).

A Janela de Temperatura Crítica

Ao comparar os números, o desafio fica claro.

Você deve estar mais quente que o líquido do enchimento (~577°C), mas mais frio que o sólido do metal base (~582°C). Isso lhe dá uma janela de trabalho de apenas alguns graus. Esta margem extremamente estreita é o fator mais crítico na brasagem de alumínio.

Compreendendo o Processo Prático

Atingir a temperatura correta é apenas parte da solução. O processo em si tem etapas críticas necessárias para o sucesso.

Removendo a Camada de Óxido com Fluxo

O alumínio forma instantaneamente uma camada de óxido de alumínio dura e transparente. Este óxido tem um ponto de fusão superior a 2000°C (3600°F) e impedirá que o metal de enchimento se ligue ao alumínio por baixo.

Esta camada deve ser removida usando fluxo (pasta ou fundente). Os fluxos de brasagem para alumínio são compostos químicos que se tornam ativos nas temperaturas de brasagem, dissolvendo agressivamente a camada de óxido e permitindo que o enchimento fundido molhe o metal base.

Sinais Visuais São Seu Melhor Guia

Termômetros e lápis de temperatura podem ser úteis, mas o indicador mais confiável é o próprio fluxo. Quando o conjunto atinge a temperatura de brasagem correta, o fluxo branco e crocante se transformará em uma camada clara, líquida e vítrea.

Ver essa ação de "molhagem" do fluxo é o sinal de que a peça está pronta para aceitar o metal de enchimento.

A Importância do Aquecimento Uniforme

Como a janela de temperatura é tão estreita, o aquecimento desigual é a principal causa de falha. Se você aquecer um ponto muito rapidamente, essa área derreterá antes que o restante da junta esteja quente o suficiente para aceitar o enchimento.

Sempre aqueça o conjunto de forma ampla e uniforme. Se estiver unindo peças de espessuras diferentes, concentre o calor no componente mais espesso e permita que ele conduza calor para o mais fino.

Armadilhas Comuns a Evitar

Compreender os riscos é fundamental para evitá-los. Brasagem de alumínio não perdoa erros.

Armadilha: Superaquecimento e Falha da Peça

Esta é a falha mais comum e dramática. Mesmo alguns segundos de calor excessivo podem causar a formação de um buraco ou o colapso da peça inteira. O alumínio não dá quase nenhum aviso visual (como ficar vermelho incandescente) antes de derreter.

Armadilha: Calor Insuficiente e Juntas "Frias"

Se o metal base não estiver quente o suficiente, a liga de enchimento não fluirá por ação capilar. Ela se "agrupará" na superfície, criando uma ligação fraca e irregular, sem integridade estrutural. Isso é frequentemente causado pela aplicação da vareta de enchimento antes que o fluxo fique claro e líquido.

Armadilha: Aplicação Incorreta do Fluxo

Usar muito pouco fluxo resultará em uma limpeza incompleta da camada de óxido, causando vazios e pontos fracos na junta. A maioria dos fluxos de brasagem de alumínio é corrosiva, portanto, é fundamental limpar a peça completamente com água quente e uma escova após a brasagem para evitar corrosão futura.

Fazendo a Escolha Certa para Seu Objetivo

Sua abordagem deve ser guiada por sua aplicação específica e nível de experiência.

- Se seu foco principal é aprender o processo: Pratique em peças de sucata da mesma liga de alumínio. Use uma vareta de brasagem pré-fluxada para simplificar o processo e concentre-se em observar o momento em que o fluxo fica claro e o enchimento começa a fluir.

- Se seu foco principal é unir espessuras desiguais: Concentre sua fonte de calor na peça mais espessa. O objetivo é que toda a área da junta atinja a temperatura de brasagem no mesmo momento.

- Se seu foco principal é a máxima resistência da junta: Certifique-se de que suas peças estejam perfeitamente limpas antes de aplicar o fluxo. Uma junta limpa e bem ajustada permite que a ação capilar funcione de forma eficaz, puxando o enchimento para o fundo da junta para uma ligação completa.

Em última análise, a brasagem de alumínio bem-sucedida é uma habilidade de gerenciamento de calor, onde você aprende a confiar mais nos sinais visuais do fluxo do que em uma leitura de temperatura.

Tabela de Resumo:

| Fator Chave | Faixa/Ponto de Temperatura | Detalhe Crítico |

|---|---|---|

| Faixa de Brasagem | 577°C a 607°C (1070°F a 1125°F) | Deve permanecer dentro desta janela |

| Liga de Enchimento (ex: AA 4047) | Líquido: ~577°C (1070°F) | Aquecer 25°C acima para fluxo adequado |

| Metal Base (ex: AA 6061) | Sólido: ~582°C (1080°F) | Limite superior crítico para evitar derretimento |

| Janela de Trabalho | Tão estreita quanto 5°C (10°F) | Requer controle preciso de temperatura |

Obtenha resultados perfeitos de brasagem de alumínio com as soluções de aquecimento de precisão da KINTEK. Seja trabalhando em P&D, fabricação ou reparo, nossos fornos de laboratório e equipamentos de controle de temperatura fornecem o calor uniforme e a precisão necessários para dominar este processo delicado. Não deixe que uma janela de temperatura estreita comprometa suas juntas — entre em contato com nossos especialistas hoje para encontrar a configuração de brasagem ideal para suas ligas de alumínio e requisitos de aplicação específicos. A KINTEK é especializada em equipamentos e consumíveis de laboratório, atendendo a todas as suas necessidades de aquecimento laboratorial.

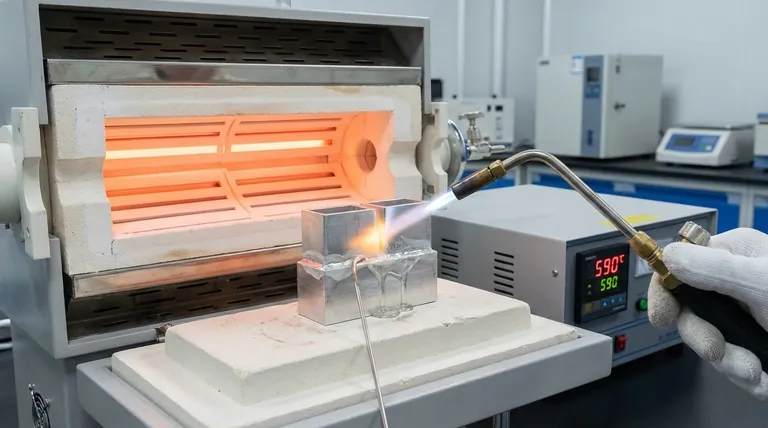

Guia Visual

Produtos relacionados

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

- Forno de Prensagem a Quente a Vácuo Máquina de Prensagem a Vácuo Forno Tubular

- Forno Rotativo de Tubo com Múltiplas Zonas de Aquecimento Dividido

- Fornalha Rotativa de Tubo de Trabalho Contínuo Selada a Vácuo

As pessoas também perguntam

- Qual é a pressão em um forno tubular? Limites Essenciais de Segurança para o Seu Laboratório

- Qual tubo é usado para forno tubular? Escolha o Material Certo para Temperatura e Atmosfera

- Qual é a função dos tubos de alumina e da lã de alumina em um forno de pirólise? Otimize a qualidade da sua produção de biochar

- Quais são as aplicações comuns para um forno tubular? Essencial para Tratamento Térmico, Síntese e Purificação

- Quais são as aplicações de um forno tubular? Desvende o Processamento Preciso de Alta Temperatura