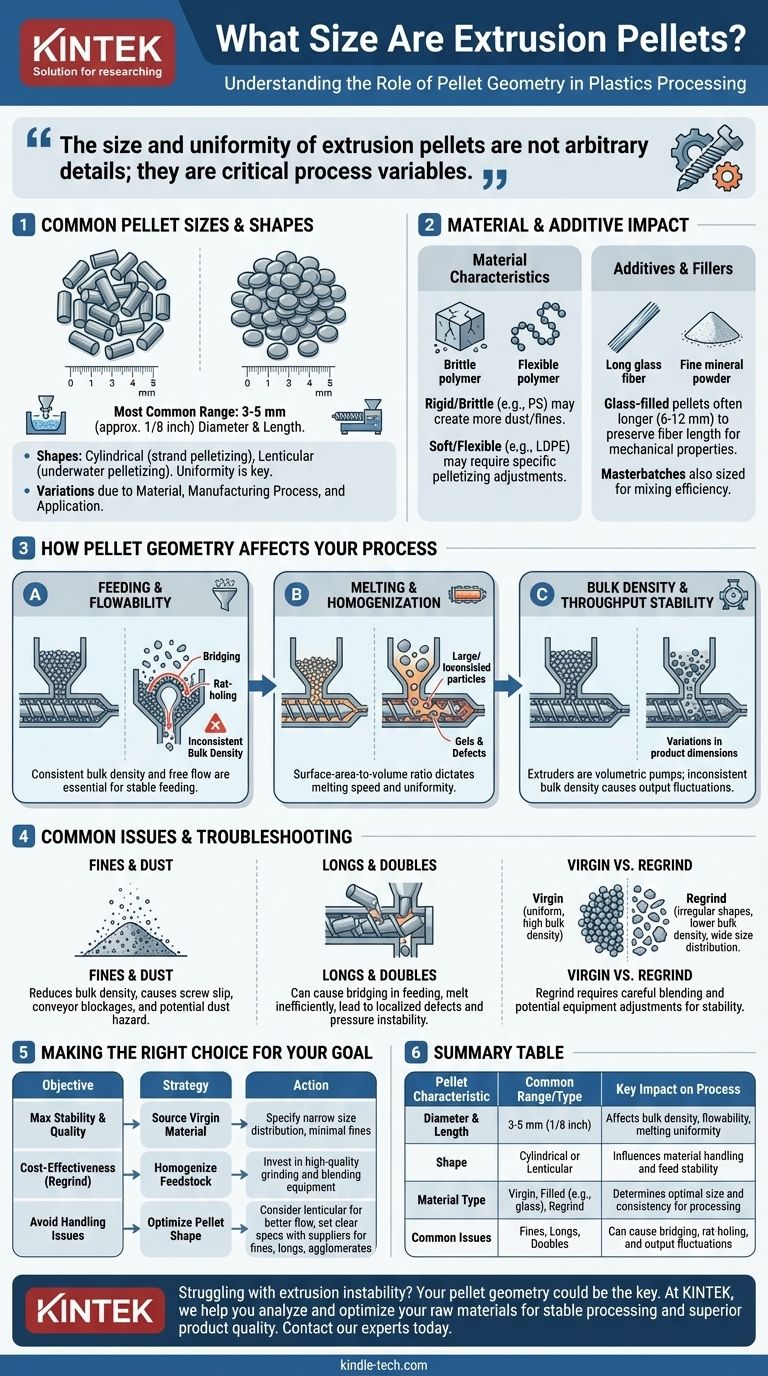

Na indústria de plásticos, não existe um tamanho único universal para pellets de extrusão, mas a grande maioria se enquadra em uma faixa específica. Mais comumente, você encontrará pellets termoplásticos que têm aproximadamente 3-5 milímetros (cerca de 1/8 de polegada) de diâmetro e comprimento, muitas vezes assemelhando-se a pequenos cilindros ou lentilhas. O tamanho e a forma exatos são controlados deliberadamente pelo fabricante do material, pois essas propriedades têm um impacto direto no desempenho do processamento.

O tamanho e a uniformidade dos pellets de extrusão não são detalhes arbitrários; são variáveis críticas do processo. Compreender como a geometria dos pellets afeta o manuseio do material, a fusão e a produção do extrusor é fundamental para alcançar um processo estável e um produto final de alta qualidade.

Por Que Não Existe um Tamanho "Padrão" Único

A variação no tamanho dos pellets é uma função das propriedades do material, do processo de fabricação usado para criá-lo e de sua aplicação pretendida. Essa variabilidade é um fator chave a ser controlado.

A Faixa e Forma Comuns

A maioria dos pellets termoplásticos virgens são produzidos para ter nominalmente 3 mm (1/8") de diâmetro e comprimento.

Eles são tipicamente cilíndricos (de peletização por fita) ou lenticulares (em forma de lente, de peletização subaquática). Essa uniformidade é intencional.

Características Específicas do Material

Polímeros diferentes se comportam de maneira diferente durante a peletização. Por exemplo, um material rígido e quebradiço como o poliestireno de uso geral pode criar mais pó ou finos do que um material macio e flexível como o LDPE.

Os compounders ajustam seus equipamentos de peletização (placa de matriz, velocidade da faca) para criar o pellet mais ideal para um grau de polímero específico.

O Impacto de Aditivos e Cargas

Os materiais raramente são polímeros puros. Compostos contendo cargas como fibra de vidro, talco ou carbonato de cálcio podem alterar significativamente o pellet.

Pellets com fibra de vidro, por exemplo, são frequentemente mais longos (por exemplo, 6-12 mm) para preservar o comprimento da fibra, o que é crítico para alcançar as propriedades mecânicas desejadas na peça final. Masterbatches (pellets concentrados de cor ou aditivos) também podem ter tamanhos diferentes para garantir uma mistura adequada.

Como a Geometria dos Pellets Impacta Seu Processo

A forma física da matéria-prima é a primeira variável de entrada em qualquer operação de extrusão. Inconsistências aqui se propagarão por todo o processo.

Alimentação e Fluidez

Pellets uniformes e de fluxo livre são essenciais para um processo estável. O objetivo é uma densidade aparente consistente na tremonha de alimentação e na garganta.

Formas irregulares, finos excessivos (pó) ou "longos" (pellets excessivamente longos) podem causar ponteamento (formação de arco sobre a saída da tremonha) ou formação de buracos de rato (afunilamento pelo centro). Ambas as condições privam o parafuso do extrusor de material e fazem com que a produção flutue.

Fusão e Homogeneização

O processo de fusão dentro do cilindro do extrusor é governado pela relação área de superfície/volume dos pellets.

Pellets menores têm uma relação maior, permitindo que absorvam calor e derretam mais rapidamente e uniformemente. Pellets grandes ou inconsistentes podem viajar mais longe no parafuso antes de derreter completamente, potencialmente levando a partículas não fundidas, géis ou outros defeitos no produto final.

Densidade Aparente e Estabilidade de Produção

Um extrusor é essencialmente uma bomba volumétrica. Para uma dada velocidade do parafuso, ele entregará um volume consistente de material.

Se a densidade aparente do material na garganta de alimentação mudar devido ao tamanho ou forma inconsistente dos pellets, a massa de material sendo alimentada também muda. Isso se traduz diretamente em flutuações na produção e pode causar variações nas dimensões e qualidade do produto.

Compreendendo as Compensações e Problemas Comuns

Pellets perfeitamente uniformes são o ideal, mas a realidade muitas vezes envolve o gerenciamento de imperfeições. Saber o que procurar é crítico para a solução de problemas.

O Problema com Finos e Pó

Finos são pós finos ou poeira gerados durante a peletização ou transporte. Finos excessivos são altamente problemáticos.

Eles podem reduzir a densidade aparente, causar deslizamento do parafuso (onde o parafuso gira, mas não consegue transportar o material para frente) e criar bloqueios em sistemas de transporte. Em alguns casos, a poeira fina de polímero também pode representar um risco de poeira combustível.

O Desafio dos "Longos" e "Duplos"

Longos (pellets mais longos que a especificação) ou duplos (dois pellets fundidos) podem ficar presos em equipamentos de alimentação, especialmente em sistemas complexos de manuseio de material.

Essas partículas superdimensionadas também derretem menos eficientemente, criando um risco de defeitos localizados ou instabilidade de pressão do extrusor à medida que são forçadas através do sistema.

Material Virgem vs. Rebarba

Enquanto o material virgem é tipicamente uniforme, a rebarba (material de sucata reprocessado) é frequentemente altamente irregular em forma e tamanho. Geralmente tem uma densidade aparente mais baixa e uma distribuição mais ampla de tamanhos de partículas.

O uso de uma alta porcentagem de rebarba requer uma mistura cuidadosa com material virgem e pode exigir ajustes de equipamento (como gargantas de alimentação ranhuradas ou parafusos especializados) para garantir um processamento estável.

Fazendo a Escolha Certa para o Seu Objetivo

Controlar sua matéria-prima é o primeiro passo para controlar seu processo. Sua abordagem deve se alinhar com seu objetivo principal.

- Se seu foco principal é a máxima estabilidade e qualidade do processo: Obtenha material virgem de um fornecedor conceituado e especifique uma distribuição de tamanho estreita com o mínimo de finos.

- Se seu foco principal é a relação custo-benefício usando rebarba: Invista em equipamentos de moagem e mistura de alta qualidade para criar uma matéria-prima mais homogênea antes que ela entre no extrusor.

- Se seu foco principal é evitar problemas de manuseio de material: Preste muita atenção à forma do pellet (pellets lenticulares geralmente fluem melhor do que cilindros) e trabalhe com fornecedores para definir especificações claras para finos, longos e aglomerados.

Em última análise, ver os pellets não como simples grânulos, mas como uma entrada de engenharia crítica, permite diagnosticar problemas e otimizar toda a sua operação de extrusão.

Tabela Resumo:

| Característica do Pellet | Faixa Comum / Tipo | Impacto Chave no Processo |

|---|---|---|

| Diâmetro & Comprimento | 3-5 mm (1/8 polegada) | Afeta a densidade aparente, fluidez e uniformidade de fusão |

| Forma | Cilíndrica ou Lenticular | Influencia o manuseio do material e a estabilidade da alimentação |

| Tipo de Material | Virgem, Preenchido (ex: vidro), Rebarba | Determina o tamanho e a consistência ideais para o processamento |

| Problemas Comuns | Finos, Longos, Duplos | Pode causar ponteamento, formação de buracos de rato e flutuações na produção |

Lutando com instabilidade de extrusão ou defeitos de produto? A geometria do seu pellet pode ser a chave. Na KINTEK, somos especializados em fornecer equipamentos de laboratório e consumíveis de alta qualidade que o ajudam a analisar e otimizar suas matérias-primas. Seja você trabalhando com termoplásticos virgens, compostos complexos ou rebarba, entender seus pellets é o primeiro passo para um processo estável e qualidade superior do produto.

Entre em contato com nossos especialistas hoje para discutir como podemos apoiar as necessidades de teste de extrusão e análise de materiais do seu laboratório.

Guia Visual

Produtos relacionados

- Folha e Chapa de Titânio de Alta Pureza para Aplicações Industriais

- Fabricante Personalizado de Peças de PTFE Teflon para Tubos de Centrífuga

- Forno Tubo de Vácuo de Laboratório de Alta Pressão Forno Tubular de Quartzo

- Forno Tubular de Quartzo de Laboratório Multi-Zona

- Fornalha Rotativa de Tubo de Trabalho Contínuo Selada a Vácuo

As pessoas também perguntam

- Qual é a diferença entre revestimento metálico e não metálico? Um Guia para Proteção Sacrificial vs. Barreira

- Quais são as desvantagens e vantagens do titânio? Avaliando o Desempenho vs. Custo para o Seu Projeto

- Por que a platina é não reativa? Os Segredos Atômicos Por Trás de Sua Notável Estabilidade

- Quais são duas desvantagens do metal? Compreendendo a Corrosão e as Limitações de Peso

- Para que é usado o titânio na fabricação? Alavancando Propriedades de Alto Desempenho para Aplicações Críticas