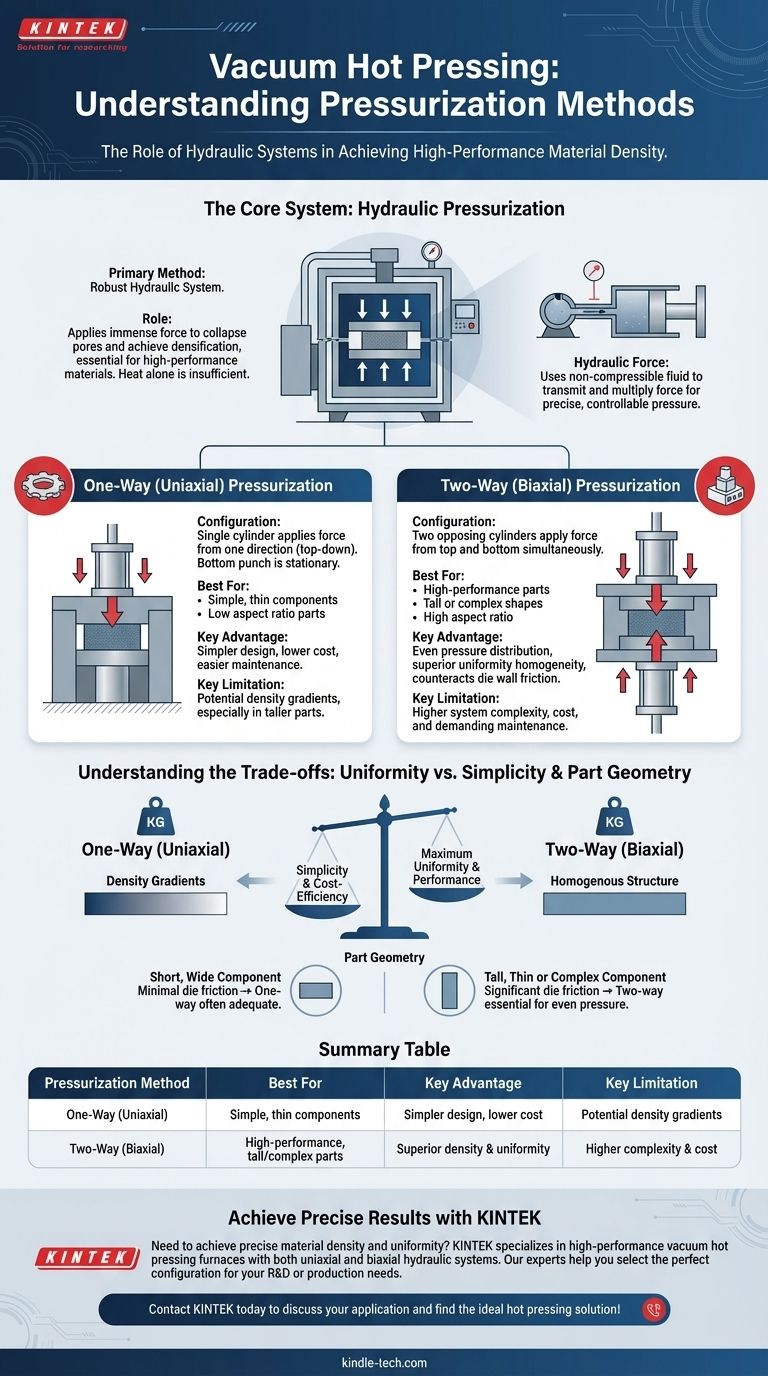

O principal método de pressurização empregado em um forno de prensagem a quente a vácuo é um robusto sistema hidráulico. Este sistema aplica força ao material em processamento através de uma de duas configurações principais: pressurização unidirecional (uniaxial) ou bidirecional (biaxial).

A escolha entre pressurização hidráulica unidirecional e bidirecional é uma decisão crítica de engenharia. Ela dita diretamente a densidade, uniformidade e adequação do componente final para aplicações de alto desempenho.

O Papel dos Sistemas Integrados

Um forno de prensagem a quente a vácuo é um equipamento complexo onde múltiplos sistemas trabalham em conjunto. O sistema de pressurização é apenas um componente crítico, juntamente com o corpo do forno, o sistema de vácuo e os elementos de aquecimento.

Por Que a Pressão é Essencial

O calor sozinho geralmente é insuficiente para criar um material totalmente denso e de alto desempenho. O sistema hidráulico aplica imensa força mecânica, que é essencial para colapsar os poros dentro do pó do material, encorajar a ligação das partículas e alcançar a densificação quase total.

Como a Força Hidráulica Funciona

Sistemas hidráulicos usam um fluido incompressível para transmitir e multiplicar a força. Uma bomba pressuriza o fluido, que então atua sobre um grande pistão ou cilindro. Este projeto permite a geração das pressões extremamente altas, porém precisamente controláveis, necessárias para o processo de prensagem a quente.

Um Olhar Mais Atento aos Métodos de Pressurização

Embora todos os sistemas usem energia hidráulica, a maneira como essa energia é aplicada à peça de trabalho define o processo e seu resultado.

Pressurização Unidirecional (Uniaxial)

Nesta configuração, um único cilindro hidráulico aplica força de uma direção, tipicamente de cima para baixo. A parte inferior da matriz, ou punção, permanece estacionária.

Este é o método mais simples e comum dos dois. É eficaz para uma ampla gama de aplicações, especialmente para componentes que são relativamente finos ou têm uma geometria simples.

Pressurização Bidirecional (Biaxial)

Um sistema bidirecional usa dois cilindros hidráulicos opostos que aplicam força simultaneamente de cima e de baixo.

Esta abordagem fornece uma distribuição de pressão muito mais uniforme em todo o compactado do material. Ela neutraliza ativamente os efeitos do atrito entre o material e as paredes da matriz.

Entendendo as Trocas

Selecionar um método de pressurização envolve equilibrar os requisitos de desempenho com a complexidade operacional e o custo. Nenhum método é universalmente superior; a escolha certa depende inteiramente do objetivo.

Uniformidade vs. Simplicidade

Sistemas unidirecionais são mecanicamente mais simples, fáceis de manter e menos caros. No entanto, eles podem resultar em gradientes de densidade em peças mais altas, onde o material mais próximo da punção móvel é mais denso do que o material na extremidade estacionária.

Sistemas bidirecionais produzem uma peça significativamente mais homogênea com densidade uniforme. Este benefício vem ao custo de maior complexidade do sistema, maior investimento inicial e manutenção mais exigente.

O Impacto da Geometria da Peça

Para componentes curtos e largos (baixa relação de aspecto), os efeitos do atrito da parede da matriz são mínimos. Nesses casos, uma prensa unidirecional é frequentemente perfeitamente adequada para atingir a densidade desejada.

Para componentes altos e finos (alta relação de aspecto) ou formas complexas, uma prensa bidirecional é frequentemente essencial. É a única maneira de garantir que a pressão seja aplicada uniformemente de cima para baixo, superando o atrito e evitando a formação de pontos fracos.

Fazendo a Escolha Certa para Seu Objetivo

Seu material específico e os requisitos do componente determinarão o método de pressurização ideal.

- Se seu foco principal é a produção econômica de componentes simples e finos: Um sistema de pressurização unidirecional (uniaxial) é a escolha mais prática e eficiente.

- Se seu foco principal é alcançar densidade e uniformidade máximas para peças de alto desempenho, altas ou complexas: Um sistema de pressurização bidirecional (biaxial) é necessário para atender a essas especificações exigentes.

Em última análise, entender esses métodos de pressurização principais permite que você selecione o processo preciso necessário para atingir as propriedades de material alvo.

Tabela Resumo:

| Método de Pressurização | Melhor Para | Vantagem Chave | Limitação Chave |

|---|---|---|---|

| Unidirecional (Uniaxial) | Produção econômica de componentes simples e finos | Design mais simples, manutenção mais fácil, custo mais baixo | Potenciais gradientes de densidade em peças mais altas |

| Bidirecional (Biaxial) | Peças de alto desempenho, altas ou complexas que requerem uniformidade máxima | Distribuição de pressão uniforme, densidade e homogeneidade superiores | Maior complexidade e custo do sistema |

Precisa alcançar densidade e uniformidade precisas do material?

O método de pressurização correto é crucial para o seu sucesso. A KINTEK é especializada em equipamentos de laboratório de alto desempenho, incluindo fornos de prensagem a quente a vácuo com sistemas hidráulicos uniaxial e biaxial. Nossos especialistas o ajudarão a selecionar a configuração perfeita para atender aos seus objetivos específicos de material e componente, garantindo resultados ideais para suas necessidades de P&D ou produção.

Entre em contato com a KINTEK hoje mesmo para discutir sua aplicação e encontrar a solução ideal de prensagem a quente!

Guia Visual

Produtos relacionados

- Forno de Prensagem a Quente a Vácuo Máquina de Prensagem a Vácuo Forno Tubular

- Forno de Prensagem a Quente por Indução a Vácuo 600T para Tratamento Térmico e Sinterização

- Forno de Tratamento Térmico a Vácuo com Revestimento de Fibra Cerâmica

- Fornalha de Tubo a Vácuo de Alta Pressão de Laboratório

- Forno de Tratamento Térmico a Vácuo e Forno de Fusão por Indução de Levitação

As pessoas também perguntam

- Por que um vácuo é necessário para a prensagem a quente de compósitos TiB2-TiN-WC? Garanta Pureza Química e Resistência do Material

- Qual é o processo de moldagem por prensagem a quente? Um Guia para a Fabricação de Materiais de Alta Densidade

- Quais são as vantagens técnicas de usar um forno de prensagem a quente a vácuo? Aprimorar Compósitos de Grafeno-Alumina

- Como um forno de prensagem a quente a vácuo (VHP) facilita a consolidação de pós de liga Cu-Cr-Nb em materiais densos?

- Qual o papel do resfriamento em forno nos compósitos SiCf/Ti-43Al-9V? Domine o Controle de Microestrutura e Fase