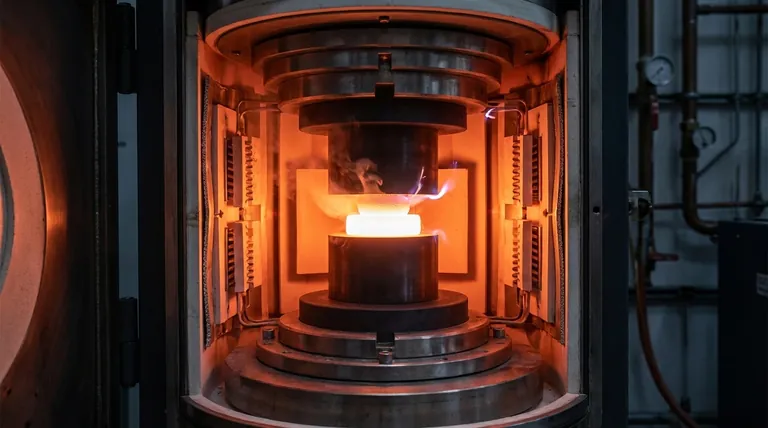

Em sua essência, o processo físico que ocorre dentro de um forno de prensagem a quente a vácuo é uma forma altamente controlada de sinterização chamada densificação. Sob a influência combinada de calor intenso e pressão mecânica em vácuo, as partículas sólidas individuais de um material são forçadas a se ligar e fundir. Isso elimina os espaços vazios entre elas, encolhendo o volume total e transformando um pó solto em um componente sólido totalmente denso.

A prensagem a quente a vácuo é um processo de consolidação de materiais que utiliza pressão externa para acelerar a difusão atômica impulsionada pelo calor. Essa sinergia resulta em um produto final com maior densidade e propriedades mecânicas superiores em comparação com o que é alcançável apenas com calor.

Os Três Pilares da Prensagem a Quente a Vácuo

O ambiente único dentro do forno é definido por três fatores críticos que trabalham em conjunto. Cada um desempenha um papel distinto e essencial na transformação do material.

O Papel da Alta Temperatura

A alta temperatura fornece a energia fundamental para o processo. Ela aumenta a energia vibracional dos átomos dentro das partículas do material, tornando-os móveis.

Essa mobilidade atômica é o que permite que a difusão — o movimento dos átomos — ocorra através dos pontos de contato entre as partículas individuais, formando fortes ligações metalúrgicas.

O Papel da Alta Pressão

Enquanto a temperatura permite a ligação, a alta pressão é a força motriz para a consolidação. A pressão mecânica aplicada externamente força fisicamente as partículas sólidas a um contato íntimo.

Essa pressão acelera o colapso de vazios (poros) e aumenta a taxa de transferência de material entre os grãos, levando a uma densificação muito mais rápida e completa do que a sinterização convencional.

O Papel do Vácuo

O vácuo ou atmosfera controlada é crucial para a pureza e integridade do material. Ele remove gases atmosféricos como oxigênio e nitrogênio que poderiam reagir com o material em altas temperaturas.

Isso evita a formação de óxidos ou nitretos indesejáveis e ajuda a extrair quaisquer gases presos de dentro da massa do pó, o que, de outra forma, levaria a defeitos internos e porosidade na peça final.

De Pó a Sólido: A Transformação Microestrutural

A jornada de uma coleção de partículas individuais para um corpo denso e policristalino acontece em estágios sobrepostos, alterando fundamentalmente a estrutura interna do material.

Estágio 1: Ligação Inicial das Partículas

À medida que o material aquece, os pontos onde as partículas se tocam começam a formar pequenos "pescoços" ou pontes. Este é o estágio inicial de ligação, impulsionado pela difusão atômica. A densidade geral aumenta ligeiramente, mas a estrutura ainda é altamente porosa.

Estágio 2: Eliminação de Poros e Densificação

À medida que a temperatura e a pressão são mantidas, a transferência de material acelera significativamente. Os átomos se movem das fronteiras de grão para preencher os vazios entre as partículas.

Os poros encolhem gradualmente e se tornam isolados, enquanto os grãos crescem e mudam de forma para se encaixar mais firmemente. É aqui que ocorre o aumento mais significativo na densidade e no encolhimento do volume.

Estágio 3: Crescimento de Grãos e Estrutura Final

No estágio final, quase toda a porosidade foi eliminada. O principal processo restante é o crescimento de grãos, onde grãos maiores se expandem à custa dos menores.

O controle adequado do tempo, temperatura e pressão é crítico aqui para alcançar o tamanho de grão final desejado, que influencia diretamente as propriedades mecânicas do material, como resistência e dureza.

Compreendendo as Principais Compensações

Embora poderoso, o processo de prensagem a quente a vácuo envolve desafios e considerações específicas que são críticos para um engenheiro entender.

Complexidade e Custo do Equipamento

Fornos de prensagem a quente a vácuo são sistemas complexos e caros. Eles exigem bombas de vácuo robustas, sistemas de aplicação de pressão de precisão e controles de temperatura sofisticados, levando a altos custos de capital e operacionais.

Ciclos de Processamento Mais Lentos

Em comparação com outros métodos de fabricação, o processo pode ser lento. O aquecimento, a imersão na temperatura sob pressão e o resfriamento devem ser feitos cuidadosamente dentro da câmara de vácuo, resultando em tempos de ciclo mais longos por peça.

Gerenciando o Crescimento Indesejado de Grãos

As mesmas condições que promovem a densificação — alta temperatura e tempo — também promovem o crescimento de grãos. Se não for cuidadosamente controlado, pode ocorrer crescimento excessivo de grãos, o que pode ser prejudicial às propriedades mecânicas finais do material.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção deste processo depende inteiramente dos requisitos do componente final.

- Se o seu foco principal é alcançar densidade próxima da teórica: A prensagem a quente a vácuo é ideal para eliminar os últimos poucos por cento de porosidade residual em cerâmicas de alto desempenho ou metais em pó.

- Se o seu foco principal é processar materiais reativos ou não óxidos: O ambiente de vácuo controlado é essencial para evitar a contaminação e a oxidação que arruinariam materiais como titânio, nióbio ou carboneto de boro.

- Se o seu foco principal é criar uma microestrutura específica e de grão fino: Este processo oferece uma maneira poderosa de produzir materiais totalmente densos, minimizando o crescimento de grãos, o que é fundamental para maximizar a resistência e a tenacidade.

Em última análise, a prensagem a quente a vácuo fornece um método preciso para projetar materiais avançados com propriedades que são impossíveis de criar por meios convencionais.

Tabela Resumo:

| Estágio | Processo Chave | Resultado |

|---|---|---|

| 1. Ligação Inicial | Formação de pescoços entre partículas via difusão atômica | Leve aumento de densidade, estrutura porosa |

| 2. Densificação | Eliminação de poros e transferência de material sob pressão | Encolhimento significativo de volume, alta densidade |

| 3. Estrutura Final | Crescimento de grãos e refinamento microestrutural | Sólido totalmente denso com propriedades mecânicas definidas |

Precisa criar materiais totalmente densos e de alto desempenho?

Na KINTEK, nos especializamos em equipamentos de laboratório avançados, incluindo fornos de prensagem a quente a vácuo. Nossas soluções são projetadas para pesquisadores e engenheiros que trabalham com metais reativos, cerâmicas de alto desempenho e outros materiais avançados onde alcançar densidade próxima da teórica e uma microestrutura controlada é fundamental.

Fornecemos a tecnologia e a expertise para ajudá-lo a acelerar a densificação, prevenir a contaminação e alcançar propriedades de materiais superiores que são impossíveis com métodos convencionais.

Entre em contato com nossos especialistas hoje mesmo para discutir como um forno de prensagem a quente a vácuo KINTEK pode atender aos seus objetivos específicos de desenvolvimento de materiais.

Guia Visual

Produtos relacionados

- Forno de Prensagem a Quente a Vácuo Máquina de Prensagem a Vácuo Forno Tubular

- Forno de Prensagem a Quente por Indução a Vácuo 600T para Tratamento Térmico e Sinterização

- Forno de Tratamento Térmico a Vácuo com Revestimento de Fibra Cerâmica

- Forno de Sinterização e Brasagem por Tratamento Térmico a Vácuo

- Forno de Vácuo para Sinterização de Cerâmica de Porcelana Dentária de Zircônia

As pessoas também perguntam

- Como a função de prensagem uniaxial de um forno de prensa a vácuo influencia a microestrutura das cerâmicas de ZrC-SiC?

- Por que o vácuo é essencial para a sinterização de compósitos metal-cerâmicos? Obtenha Resultados Puros e de Alta Densidade

- Quais são as vantagens de usar um forno de prensagem a quente a vácuo em vez de HIP? Otimizar a Produção de Compósitos de Folha-Fibra

- Por que é necessário manter um alto vácuo durante a sinterização de Cu-CNT? Garanta a ligação ideal e a integridade do material

- Quais são as vantagens de usar uma prensa a quente a vácuo para CuCr50? Obtenha Densidade e Pureza Superiores na Produção de Ligas