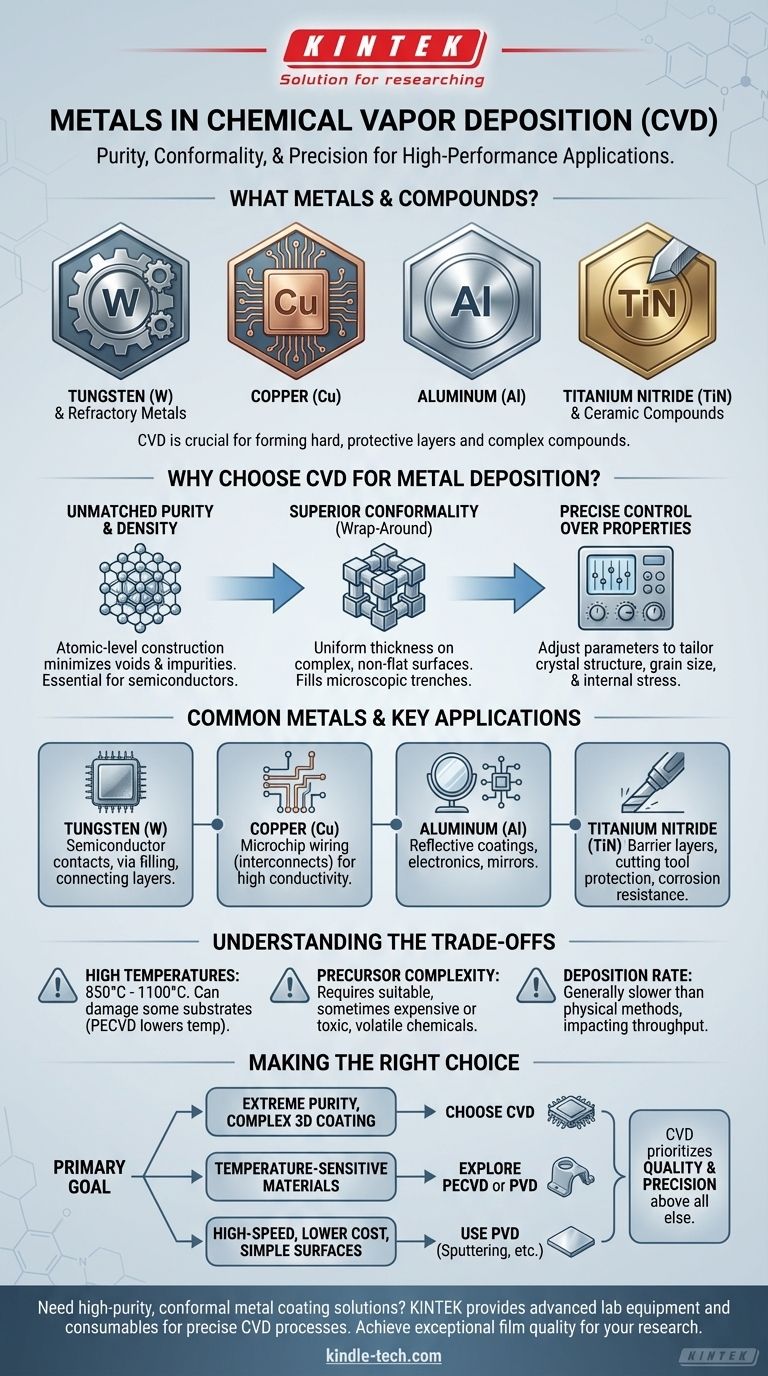

Para ser direto, a Deposição Química de Vapor (CVD) é capaz de depositar uma ampla variedade de metais, notadamente metais refratários como Tungstênio (W) e Molibdênio (Mo), bem como outros como Alumínio (Al), Cobre (Cu) e Titânio (Ti). Também é amplamente utilizada para criar compostos metálicos como Nitreto de Titânio (TiN), que formam camadas cerâmicas duras e protetoras.

A percepção crucial não é apenas quais metais podem ser depositados, mas por que a CVD é escolhida. A força única da CVD reside em sua capacidade de criar filmes excepcionalmente puros, densos e perfeitamente conformes em superfícies 3D complexas, tornando-a essencial para aplicações de alto desempenho onde a qualidade do material é primordial.

Por Que Escolher a CVD para Deposição de Metais?

Embora existam outros métodos para depositar metais, a CVD é selecionada quando as propriedades específicas do filme final são mais críticas do que a velocidade ou o custo da deposição. A natureza química do processo proporciona um nível de controle que os métodos físicos muitas vezes não conseguem igualar.

Pureza e Densidade Incomparáveis

O processo CVD constrói um filme átomo por átomo a partir de precursores químicos. Isso resulta em revestimentos com pureza extremamente alta e excelente densidade.

Essa construção em nível atômico minimiza vazios e impurezas, o que é crítico para aplicações como a fabricação de semicondutores, onde tais defeitos poderiam causar falhas no dispositivo.

Conformidade Superior (Cobertura Total)

A CVD se destaca na cobertura uniforme de superfícies complexas e não planas. Como os gases precursores podem alcançar todas as partes de um componente, o filme resultante tem uma espessura consistente em todos os lugares.

Essa capacidade de "cobertura total" é essencial para preencher trincheiras e orifícios microscópicos em circuitos integrados, garantindo conexões elétricas completas e confiáveis.

Controle Preciso Sobre as Propriedades do Filme

Ao ajustar cuidadosamente os parâmetros de deposição, como temperatura, pressão e taxas de fluxo de gás, os engenheiros podem controlar precisamente as características do filme final.

Isso inclui sua estrutura cristalina, tamanho de grão e até mesmo tensão interna, permitindo que a camada metálica seja adaptada para requisitos específicos de desempenho mecânico ou elétrico.

Metais e Compostos Comuns na CVD

A escolha do metal é frequentemente ditada pela aplicação e pela disponibilidade de um precursor químico volátil adequado — um gás que contém o metal a ser depositado.

Tungstênio (W)

O tungstênio é um material fundamental na indústria de semicondutores. É usado para criar contatos elétricos robustos e para preencher pequenos canais verticais (vias) que conectam diferentes camadas de um circuito integrado.

Cobre (Cu)

O cobre é o material primário para a fiação (interconexões) em microchips modernos devido à sua alta condutividade. A CVD Assistida por Plasma (PECVD) ou técnicas relacionadas são frequentemente usadas para depositar cobre em temperaturas mais baixas.

Alumínio (Al)

Embora amplamente substituído pelo cobre em microchips avançados, o alumínio ainda é usado em outras aplicações eletrônicas e para criar revestimentos altamente reflexivos em superfícies como espelhos.

Nitreto de Titânio (TiN)

Embora seja um composto cerâmico, o TiN é um material vital depositado por CVD. Ele forma uma camada de barreira extremamente dura, resistente à corrosão e condutiva, usada tanto em microeletrônica quanto como revestimento protetor em ferramentas de corte.

Compreendendo as Desvantagens

A CVD é uma técnica poderosa, mas não é a solução para todos os desafios de revestimento metálico. É importante entender suas limitações.

O Desafio da Alta Temperatura

Os processos tradicionais de CVD térmica operam em temperaturas muito altas, frequentemente entre 850°C e 1100°C.

Esse calor pode danificar ou deformar muitos materiais de substrato, limitando seu uso a componentes que podem suportar tais condições extremas. No entanto, técnicas como a CVD Assistida por Plasma (PECVD) podem reduzir significativamente essa temperatura.

Complexidade da Química do Precursor

Todo o processo depende da existência de um gás precursor adequado para o metal desejado. Para alguns metais, esses produtos químicos podem ser caros, altamente tóxicos ou difíceis de manusear com segurança, adicionando complexidade e custo à operação.

Taxa de Deposição

Comparado a métodos físicos como a pulverização catódica, a CVD pode ser um processo mais lento. Isso pode impactar o rendimento da fabricação para aplicações onde um revestimento espesso é necessário rapidamente em uma superfície simples.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção de um método de deposição depende inteiramente das prioridades específicas do seu projeto.

- Se o seu foco principal é pureza extrema e revestimento de características 3D complexas (como em microchips): A CVD é frequentemente a escolha superior devido à sua natureza química e deposição conforme inigualável.

- Se o seu foco principal é depositar em materiais sensíveis à temperatura (como plásticos ou certas ligas): A CVD tradicional é inadequada; você deve explorar a PECVD de baixa temperatura ou um método de deposição física de vapor (PVD) como a pulverização catódica.

- Se o seu foco principal é um revestimento de alta velocidade e menor custo em superfícies simples: Métodos físicos como a pulverização catódica ou a evaporação térmica são tipicamente mais práticos e econômicos do que a CVD.

Em última análise, escolher a CVD para deposição de metais é uma decisão de priorizar a qualidade e a precisão do filme final acima de todos os outros fatores.

Tabela Resumo:

| Metais e Compostos Comuns da CVD | Principais Aplicações |

|---|---|

| Tungstênio (W) | Contatos de semicondutores, preenchimento de vias |

| Cobre (Cu) | Interconexões de microchips |

| Alumínio (Al) | Revestimentos reflexivos, eletrônicos |

| Nitreto de Titânio (TiN) | Camadas de barreira protetoras, ferramentas de corte |

Precisa de um revestimento metálico de alta pureza e conforme para as aplicações mais exigentes do seu laboratório? A KINTEK é especializada no fornecimento de equipamentos e consumíveis de laboratório avançados para processos precisos de Deposição Química de Vapor. Nossas soluções ajudam você a alcançar a qualidade de filme, densidade e cobertura total excepcionais essenciais para a fabricação de semicondutores e pesquisa de materiais de alto desempenho. Entre em contato com nossos especialistas hoje para discutir como podemos apoiar suas necessidades específicas de laboratório.

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Domos de Diamante CVD para Aplicações Industriais e Científicas

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Sistema Reator de Deposição Química em Fase Vapor por Plasma de Micro-ondas MPCVD para Laboratório e Crescimento de Diamante

As pessoas também perguntam

- O que é o processo de CVD por plasma? Obtenha Deposição de Filme Fino a Baixa Temperatura

- O que é o método de deposição química de vapor ativada por plasma? Uma solução de baixa temperatura para revestimentos avançados

- Como funciona a deposição de vapor por plasma? Uma Solução de Revestimento a Baixa Temperatura para Materiais Sensíveis

- Como funciona o PECVD? Habilita a Deposição de Filmes Finos de Baixa Temperatura e Alta Qualidade

- O que é aprimorado por plasma? Um Guia para Fabricação de Baixa Temperatura e Alta Precisão