Em resumo, o tratamento térmico é aplicado a componentes específicos quando sua função pretendida exige propriedades que o material base não possui em seu estado bruto. Embora nem todos os materiais o exijam, o processo é crítico para metais de alto desempenho como aços, superligas e ligas de titânio usados em aplicações exigentes. A decisão é impulsionada pela necessidade, não apenas pelo tipo de material.

O tratamento térmico não é fundamentalmente sobre o material, mas sobre os requisitos de desempenho da peça final. A escolha de tratar termicamente é uma decisão estratégica tomada para melhorar propriedades mecânicas específicas — como resistência, dureza ou resistência ao estresse — para um componente que operará em um ambiente exigente.

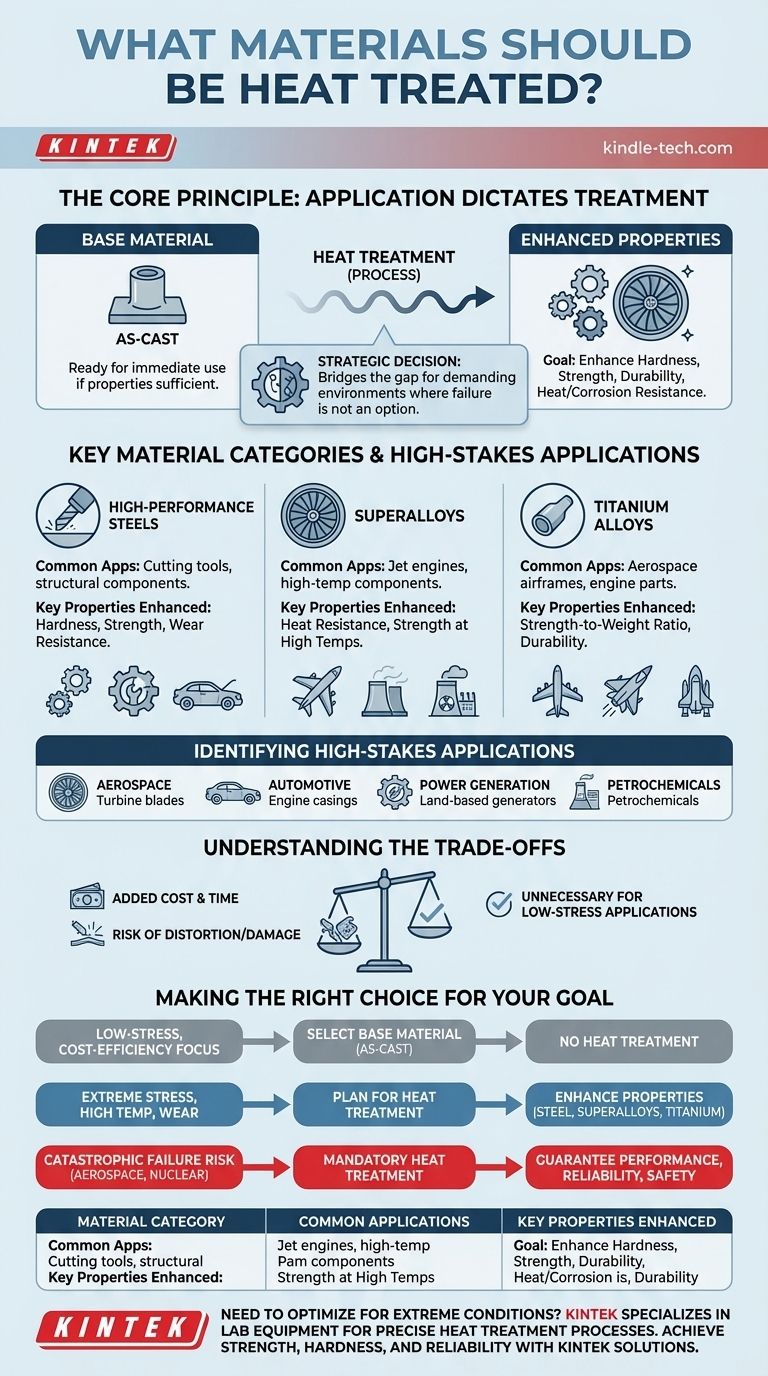

O Princípio Central: Quando a Aplicação Ditata o Tratamento

Algumas peças metálicas, particularmente as fundidas, estão prontas para uso imediatamente após serem formadas. Elas são consideradas "como fundidas".

No entanto, se um componente deve ter um desempenho sob estresse específico, suas propriedades intrínsecas do material são frequentemente insuficientes. O tratamento térmico é o processo usado para preencher essa lacuna.

O Objetivo: Melhorar as Propriedades Mecânicas

A principal razão para o tratamento térmico é alterar a microestrutura de um material para alcançar o resultado desejado.

Esses aprimoramentos projetados incluem o aumento da dureza para resistência à abrasão, a melhoria da resistência e durabilidade para lidar com estresse extremo, e o aprimoramento da resistência ao calor e à corrosão.

O Gatilho: Um Ambiente Operacional Exigente

A decisão de tratar termicamente é quase sempre desencadeada pelas futuras condições de operação do componente.

Peças que devem suportar altas temperaturas, estresse mecânico extremo ou atmosferas corrosivas são candidatas principais. Trata-se de garantir a confiabilidade e a segurança onde a falha não é uma opção.

Categorias de Materiais Chave que Requerem Tratamento Térmico

Embora a aplicação seja o motor, certas famílias de materiais são consistentemente submetidas a tratamento térmico devido ao seu uso em setores de alto desempenho.

Aços de Alto Desempenho

Os aços, particularmente as ligas especializadas, estão entre os materiais mais comumente tratados termicamente. O processo é usado para criar desde ferramentas de corte incrivelmente duras até componentes estruturais resistentes e à prova de impacto.

Superligas

Esses materiais são projetados para os ambientes mais extremos. As superligas, frequentemente contendo níquel, cobalto ou ferro, são usadas onde os componentes devem manter sua resistência em temperaturas próximas ao seu ponto de fusão, como dentro de um motor a jato.

Ligas de Titânio

Conhecidas por sua excelente relação resistência-peso, as ligas de titânio são cruciais na indústria aeroespacial. O tratamento térmico otimiza ainda mais sua resistência e durabilidade, tornando-as adequadas para peças críticas de fuselagem e motor.

Identificando Aplicações de Alto Risco

A necessidade de tratamento térmico é mais óbvia em indústrias onde a falha de componentes pode ser catastrófica.

Os Setores Aeroespacial e Automotivo

Na indústria aeroespacial, peças como pás de turbina, carcaças de motor, engrenagens e componentes de transmissão são uniformemente tratadas termicamente para garantir que possam suportar os imensos estresses do voo.

Em aplicações automotivas de alto desempenho, como corridas de automóveis, peças como componentes de motor e caixas de embreagem exigem tratamento térmico para lidar com demandas operacionais extremas.

Geração de Energia e Petroquímica

Componentes para geradores terrestres e equipamentos usados em plantas petroquímicas operam sob calor constante e condições potencialmente corrosivas.

O tratamento térmico garante que essas peças tenham a durabilidade e resistência necessárias para um desempenho confiável ao longo de longas vidas úteis. Fornos de atmosfera controlada ou a vácuo são frequentemente usados aqui para evitar a contaminação da superfície durante o processo.

Compreendendo as Compensações

O tratamento térmico é uma ferramenta poderosa, mas não é uma solução padrão. Ele introduz complexidades e custos que devem ser justificados.

Custo Adicional e Tempo de Fabricação

O tratamento térmico é uma etapa adicional e intensiva em energia no processo de fabricação. Requer equipamentos especializados, supervisão especializada e tempo, tudo o que aumenta o custo final do componente.

Risco de Distorção ou Dano

O processo de aquecimento extremo e resfriamento controlado pode introduzir tensões internas. Se não for gerenciado perfeitamente, isso pode fazer com que uma peça entorte, distorça ou até mesmo rache, tornando-a inútil.

Desnecessário para Muitas Aplicações

Para um grande número de componentes metálicos usados em ambientes de baixo estresse, as propriedades do material base são mais do que suficientes. A aplicação de tratamento térmico nesses casos adiciona custo sem benefício funcional.

Fazendo a Escolha Certa para o Seu Objetivo

A decisão depende de uma avaliação clara das demandas operacionais do seu componente em relação às propriedades do seu material base.

- Se o seu foco principal é a eficiência de custos para uma aplicação de baixo estresse: Comece selecionando um material que seja suficiente em seu estado 'como fundido' ou bruto, pois o tratamento térmico é provavelmente uma despesa desnecessária.

- Se o seu componente deve suportar estresse extremo, altas temperaturas ou desgaste: Planeje o tratamento térmico como uma etapa essencial para melhorar a resistência e durabilidade de materiais como aço, superligas ou titânio.

- Se a falha do componente for catastrófica (por exemplo, aeroespacial, nuclear): Considere o tratamento térmico um processo obrigatório de garantia de qualidade para garantir o máximo desempenho, confiabilidade e segurança.

Em última análise, a escolha de tratar termicamente é uma decisão estratégica de engenharia que equilibra o desempenho exigido com o custo total de fabricação.

Tabela Resumo:

| Categoria de Material | Aplicações Comuns | Principais Propriedades Aprimoradas |

|---|---|---|

| Aços de Alto Desempenho | Ferramentas de corte, componentes estruturais | Dureza, resistência, resistência ao desgaste |

| Superligas | Peças de motor a jato, componentes de alta temperatura | Resistência ao calor, resistência a altas temperaturas |

| Ligas de Titânio | Fuselagens aeroespaciais, peças de motor | Relação resistência-peso, durabilidade |

Precisa otimizar seus componentes para condições extremas? A KINTEK é especializada em equipamentos de laboratório e consumíveis para processos precisos de tratamento térmico. Quer você esteja trabalhando com aços, superligas ou ligas de titânio, nossas soluções ajudam você a alcançar a resistência, dureza e confiabilidade que suas aplicações exigem. Entre em contato conosco hoje para discutir como podemos apoiar as necessidades de alto desempenho do seu laboratório!

Guia Visual

Produtos relacionados

- Forno de Tratamento Térmico a Vácuo com Revestimento de Fibra Cerâmica

- Forno de Tratamento Térmico a Vácuo de Molibdênio

- Forno de Tratamento Térmico a Vácuo e Sinterização de Tungstênio de 2200 ℃

- Forno de Sinterização e Brasagem por Tratamento Térmico a Vácuo

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

As pessoas também perguntam

- O que é um forno a vácuo? O Guia Definitivo para Processamento Térmico Livre de Contaminação

- Que materiais são usados em um forno a vácuo? Um guia para materiais de zona quente e metais processados

- Qual é a taxa de vazamento para um forno a vácuo? Garanta a Pureza e Repetibilidade do Processo

- Qual é o processo de um forno a vácuo? Alcance Pureza e Precisão no Processamento de Alta Temperatura

- Qual é a espessura padrão de revestimento? Otimize a Durabilidade, a Corrosão e o Custo