Em sua essência, os fornos de alta temperatura são construídos a partir de materiais refratários. Esses materiais especializados são escolhidos por sua capacidade de suportar calor e desgaste extremos sem se degradar. As categorias primárias incluem metais refratários densos, cerâmicas avançadas e formas especializadas de grafite, cada um selecionado com base na faixa de temperatura pretendida do forno e na atmosfera de operação.

A seleção de um material para forno não se trata de encontrar a opção "melhor". É uma decisão de engenharia crítica que equilibra o ponto de fusão e a estabilidade química do material com o ambiente operacional específico do forno — principalmente se ele opera com vácuo, um gás inerte ou em ar aberto.

A Característica Definidora: O que é um Material Refratário?

Um material é classificado como "refratário" com base em sua capacidade de manter sua integridade física e química em temperaturas muito altas. Essa capacidade não é uma única propriedade, mas uma combinação de várias características-chave.

Ponto de Fusão Elevado é Inegociável

O requisito mais fundamental é um ponto de fusão excepcionalmente alto. O material usado para a zona quente do forno deve permanecer sólido e estruturalmente estável bem acima da temperatura máxima de operação do forno.

Estabilidade Química sob Calor

Um material refratário não pode reagir com a atmosfera do processo (por exemplo, ar, nitrogênio, argônio) ou com o material que está sendo aquecido (a "peça de trabalho"). Qualquer reação química contaminaria a peça de trabalho e degradaria o próprio forno.

Integridade Estrutural em Temperaturas Extremas

Além de não derreter, esses materiais devem resistir à deformação física, desgaste e corrosão quando quentes. Eles exibem taxas de difusão lentas, o que significa que seus átomos não migram facilmente, o que os ajuda a manter sua forma e resistência.

Categorias de Materiais Chave na Construção de Fornos

Fornos de alta temperatura são sistemas complexos, frequentemente usando diferentes materiais refratários para diferentes componentes, como elementos de aquecimento, isolamento e suportes estruturais.

Metais Refratários (Tungstênio e Molibdênio)

Esses metais formam a espinha dorsal de muitos fornos a vácuo de ultra-alta temperatura. Eles são incrivelmente densos, duros e possuem alguns dos pontos de fusão mais altos de todos os elementos.

Tungstênio e molibdênio são as escolhas mais comuns para elementos de aquecimento e escudos térmicos dentro de um ambiente de vácuo ou gás inerte.

Cerâmicas Avançadas (Alumina, Zircônia)

As cerâmicas são compostos excepcionalmente resistentes ao calor e ao ataque químico, particularmente do oxigênio. Isso as torna ideais para aplicações onde os metais falhariam.

Elas são frequentemente usadas como isolamento, revestimentos de fornos e componentes estruturais como tubos em fornos tubulares, especialmente aqueles que operam em atmosfera de ar.

Grafite

O grafite é uma forma de carbono que pode suportar temperaturas extremas e é um excelente condutor de eletricidade, permitindo que seja usado como elemento de aquecimento.

É uma escolha comum e econômica para elementos de aquecimento, isolamento e acessórios estruturais em fornos a vácuo ou atmosfera inerte onde a oxidação não é uma preocupação.

Compreendendo as Trocas: O Ambiente é Tudo

A escolha entre metais, cerâmicas e grafite é quase inteiramente ditada pela atmosfera interna do forno, pois isso determina o risco de oxidação.

O Problema da Oxidação

Metais refratários como tungstênio e molibdênio têm uma fraqueza crítica: baixa resistência à oxidação. Quando expostos ao oxigênio em altas temperaturas, eles reagem rapidamente e são destruídos.

Este é o fator mais importante que limita seu uso. Eles não podem ser usados como elementos de aquecimento em fornos que operam no ar.

Fornos a Vácuo vs. Fornos de Atmosfera

Essa troca leva diretamente a duas filosofias de design diferentes.

Fornos a vácuo removem o oxigênio, criando um ambiente onde metais refratários e grafite podem operar com segurança em temperaturas extremas. É por isso que são padrão para processos como sinterização a vácuo e revestimento.

Fornos de atmosfera que operam no ar devem depender de materiais que são inerentemente estáveis em oxigênio, tornando as cerâmicas avançadas a escolha necessária para os componentes da zona quente.

Custo e Usinabilidade

Considerações práticas também desempenham um papel. O grafite é frequentemente menos caro e mais fácil de usinar em formas complexas do que cerâmicas quebradiças ou metais refratários extremamente duros, tornando-o uma escolha preferida para acessórios e suportes em ambientes não oxidantes.

Combinando Material com Aplicação

Para tomar uma decisão informada, você deve alinhar os pontos fortes do material com seu objetivo principal de processamento.

- Se seu foco principal é atingir as temperaturas mais altas possíveis em vácuo: Metais refratários como tungstênio e molibdênio são o padrão para elementos de aquecimento e blindagem.

- Se seu foco principal é o processamento em alta temperatura em atmosfera de ar: Cerâmicas avançadas são necessárias para isolamento, tubos de processo e componentes estruturais devido à sua resistência à oxidação.

- Se seu foco principal é uma solução econômica para ambientes não oxidantes: O grafite é uma excelente e versátil escolha para componentes estruturais e elementos de aquecimento.

Compreender essas trocas de materiais permite que você selecione não apenas um forno, mas a ferramenta certa para seu objetivo científico ou industrial específico.

Tabela Resumo:

| Categoria do Material | Principais Exemplos | Uso Primário | Atmosfera Ideal |

|---|---|---|---|

| Metais Refratários | Tungstênio, Molibdênio | Elementos de aquecimento, escudos térmicos | Vácuo, Gás Inerte |

| Cerâmicas Avançadas | Alumina, Zircônia | Isolamento, revestimentos de fornos, tubos | Ar |

| Grafite | Grafite | Elementos de aquecimento, acessórios, isolamento | Vácuo, Gás Inerte |

Com dificuldade para selecionar o material de forno certo para sua aplicação de alta temperatura? A KINTEK é especializada em equipamentos e consumíveis de laboratório, atendendo às necessidades laboratoriais. Nossos especialistas podem ajudá-lo a navegar pelas trocas críticas entre metais refratários, cerâmicas e grafite para garantir que seu forno opere de forma eficiente e confiável em seu ambiente específico. Entre em contato conosco hoje através do nosso [#ContactForm] para discutir suas necessidades e nos permitir fornecer a solução ideal para seus objetivos científicos ou industriais.

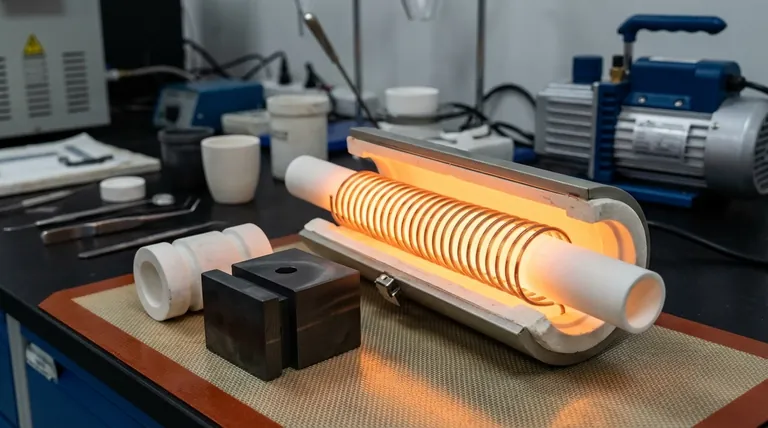

Guia Visual

Produtos relacionados

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

- Forno de Mufla de Alta Temperatura para Desgaseificação e Pré-Sinterização de Laboratório

- Forno de Mufla de 1700℃ para Laboratório

As pessoas também perguntam

- Como um reator de tubo de quartzo e um forno de atmosfera colaboram na pirólise de Co@NC? Síntese de Precisão Mestra

- Por que um forno tubular de quartzo é utilizado na oxidação térmica de revestimentos de MnCr2O4? Desbloqueie a Oxidação Seletiva Precisa

- O que é o aquecimento por tubos de quartzo?Descubra os seus benefícios e aplicações

- Como um forno tubular de alta temperatura facilita a transformação de fase de produtos de alumina? Domine o Controle Térmico

- Como limpar um forno tubular? Um guia passo a passo para manutenção segura e eficaz