Os materiais mais adequados para zonas quentes em fornos de alta temperatura a vácuo e de crescimento de cristais se enquadram em duas categorias principais: metais refratários, especificamente molibdênio e tungstênio, e materiais à base de carbono, como grafite de alta pureza e compósitos de carbono-carbono. A seleção não se trata de qual é universalmente "melhor", mas de quais propriedades distintas do material se alinham melhor com os requisitos específicos do processo, temperatura de operação e nível de pureza desejado.

Sua decisão fundamental é entre uma zona quente metálica (molibdênio/tungstênio) e uma zona quente à base de grafite. Zonas metálicas se destacam em aplicações de alta pureza, enquanto zonas de grafite oferecem resposta térmica superior para tempos de ciclo mais rápidos e, muitas vezes, custos iniciais mais baixos.

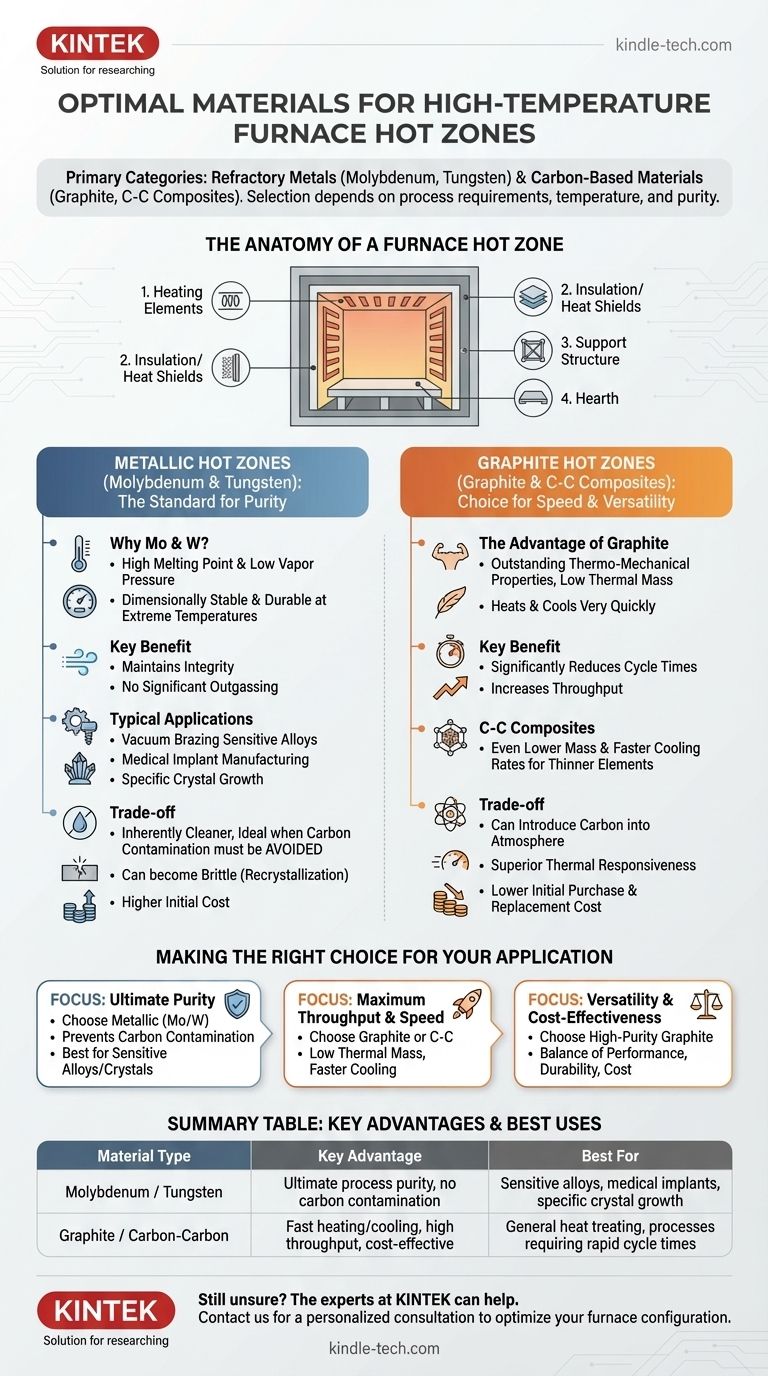

A Anatomia de uma Zona Quente de Forno

Antes de comparar materiais, é crucial entender o que uma "zona quente" implica. É o núcleo funcional do forno, responsável por gerar e conter calor extremo.

Componentes Principais

Uma zona quente típica consiste em quatro partes principais:

- Elementos de Aquecimento: Geram o calor, comumente feitos do material principal da zona quente (grafite ou metais refratários).

- Isolamento ou Escudos Térmicos: Contêm a energia térmica, evitando que danifique a câmara externa do forno.

- Estrutura de Suporte: Uma estrutura que mantém os elementos e o isolamento no lugar.

- Plataforma: A base que suporta a carga de trabalho durante o processamento.

Zonas Quentes Metálicas: O Padrão para Pureza

Metais refratários são a escolha tradicional para aplicações onde a contaminação do processo é uma preocupação crítica.

Por que Molibdênio e Tungstênio?

A principal vantagem do molibdênio (Mo) e do tungstênio (W) é seu alto ponto de fusão excepcionalmente alto e baixa pressão de vapor. Isso os torna dimensionalmente estáveis e duráveis nas temperaturas extremas exigidas em fornos a vácuo e de crescimento de cristais.

Esses metais mantêm sua integridade em um ambiente de alto vácuo sem desgaseificação significativa, garantindo uma atmosfera de processamento limpa.

Aplicações Típicas

Zonas quentes metálicas são preferidas para processos como brasagem a vácuo de ligas sensíveis, fabricação de implantes médicos e certos tipos de crescimento de cristais onde qualquer contaminação por carbono de um elemento de grafite comprometeria o produto final.

Zonas Quentes de Grafite: A Escolha para Velocidade e Versatilidade

Zonas quentes à base de grafite tornaram-se cada vez mais prevalentes devido às suas excelentes propriedades térmicas e custo-benefício.

A Vantagem do Grafite de Alta Pureza

O grafite possui propriedades termomecânicas excepcionais. É forte em altas temperaturas e tem baixa massa térmica, permitindo que aqueça e esfrie muito rapidamente. Isso reduz significativamente os tempos de ciclo do processo, aumentando o rendimento.

Embora robustas, as zonas quentes de grafite são frequentemente projetadas para substituição simples e rápida, o que é benéfico ao processar materiais agressivos que podem degradar os componentes ao longo do tempo.

O Surgimento dos Compósitos de Carbono-Carbono

Compósitos de Carbono-Carbono (C-C) são uma evolução avançada do grafite tradicional. Para a mesma saída de energia, os elementos de aquecimento C-C podem ser feitos muito mais finos.

Essa massa menor significa que eles armazenam ainda menos calor. Esta é uma vantagem significativa, pois melhora diretamente a taxa de resfriamento do forno, encurtando ainda mais os tempos de ciclo.

Entendendo as Compensações: Metal vs. Grafite

Escolher o material correto requer um entendimento claro das compensações envolvidas com cada opção.

Pureza do Processo e Contaminação

Esta é a distinção mais crítica. Zonas quentes metálicas são inerentemente mais limpas e são a única escolha quando a contaminação por carbono deve ser evitada. Zonas quentes de grafite, por sua natureza, podem introduzir carbono na atmosfera, o que é inaceitável para certos materiais.

Eficiência Térmica e Tempo de Ciclo

Devido à menor massa térmica, zonas quentes de grafite e C-C oferecem aquecimento muito mais rápido e, mais importante, taxas de resfriamento mais rápidas. Isso leva a ciclos mais curtos e maior produtividade em comparação com seus equivalentes metálicos, que retêm mais calor.

Durabilidade e Vida Útil

Metais refratários como o molibdênio podem se tornar quebradiços após ciclos térmicos repetidos, um fenômeno conhecido como recristalização. O grafite não tem esse problema, mas pode ser lentamente consumido ou erodido quando usado com materiais que reagem agressivamente com o carbono em altas temperaturas.

Considerações de Custo

Geralmente, as zonas quentes de grafite têm um preço de compra inicial mais baixo e custo de componentes de reposição em comparação com sistemas de molibdênio ou tungstênio, tornando-as uma escolha econômica para uma ampla gama de aplicações de uso geral.

Fazendo a Escolha Certa para Sua Aplicação

Sua decisão final deve ser guiada pelos requisitos inegociáveis do seu processo específico.

- Se seu foco principal é a pureza máxima para ligas sensíveis ou cristais específicos: Uma zona quente metálica feita de molibdênio ou tungstênio é a escolha necessária para evitar contaminação por carbono.

- Se seu foco principal é o rendimento máximo e tempos de ciclo rápidos: Uma zona quente de grafite ou compósito de carbono-carbono é superior devido à sua baixa massa térmica e capacidades de resfriamento mais rápidas.

- Se seu foco principal é versatilidade e custo-benefício para tratamento térmico geral: Uma zona quente de grafite de alta pureza oferece um excelente equilíbrio de desempenho, durabilidade e custo operacional.

Entender essas diferenças fundamentais de material permite que você selecione um projeto de forno que corresponda precisamente aos seus objetivos técnicos e operacionais.

Tabela Resumo:

| Tipo de Material | Vantagem Principal | Melhor Para |

|---|---|---|

| Molibdênio / Tungstênio | Pureza máxima do processo, sem contaminação por carbono | Ligas sensíveis, implantes médicos, crescimento de cristais específicos |

| Grafite / Carbono-Carbono | Aquecimento/resfriamento rápido, alto rendimento, custo-benefício | Tratamento térmico geral, processos que exigem tempos de ciclo rápidos |

Ainda incerto sobre qual material de zona quente é o ideal para o seu processo? Os especialistas da KINTEK podem ajudar. Somos especializados em equipamentos de laboratório e consumíveis, fornecendo soluções personalizadas para suas necessidades de fornos de alta temperatura. Nossa equipe analisará seus requisitos específicos de pureza, tempo de ciclo e orçamento para recomendar a configuração ideal de zona quente. Entre em contato com a KINTEK hoje mesmo para uma consulta personalizada e libere todo o potencial do seu laboratório.

Guia Visual

Produtos relacionados

- Elemento de Aquecimento de Forno Elétrico de Disilício de Molibdênio (MoSi2)

- Forno de Tratamento Térmico a Vácuo de Grafite de 2200 ℃

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

As pessoas também perguntam

- O que é um forno de tratamento térmico? A Ferramenta de Precisão para a Transformação de Materiais

- Como a temperatura de sinterização afeta o tamanho das partículas? A Chave para Controlar a Microestrutura

- O que é o processo de sinterização de um forno? Um Guia para a Densificação de Pó em Estado Sólido

- O que é o processo de brasagem em resumo? Domine os Parâmetros Chave para Juntas Metálicas Fortes

- O que é brasagem de alta temperatura? Obtenha Juntas Metálicas Fortes e Limpas para Montagens Complexas

- O que é um forno de têmpera? Alcance Dureza e Resistência Precisas em Peças Metálicas

- Qual é a exigência do tratamento térmico? Desbloqueie todo o potencial do seu material

- Como um ambiente de vácuo facilita a modificação de superfície do MIL-88B com APTMS? Aumentar a Uniformidade do Revestimento de MOF