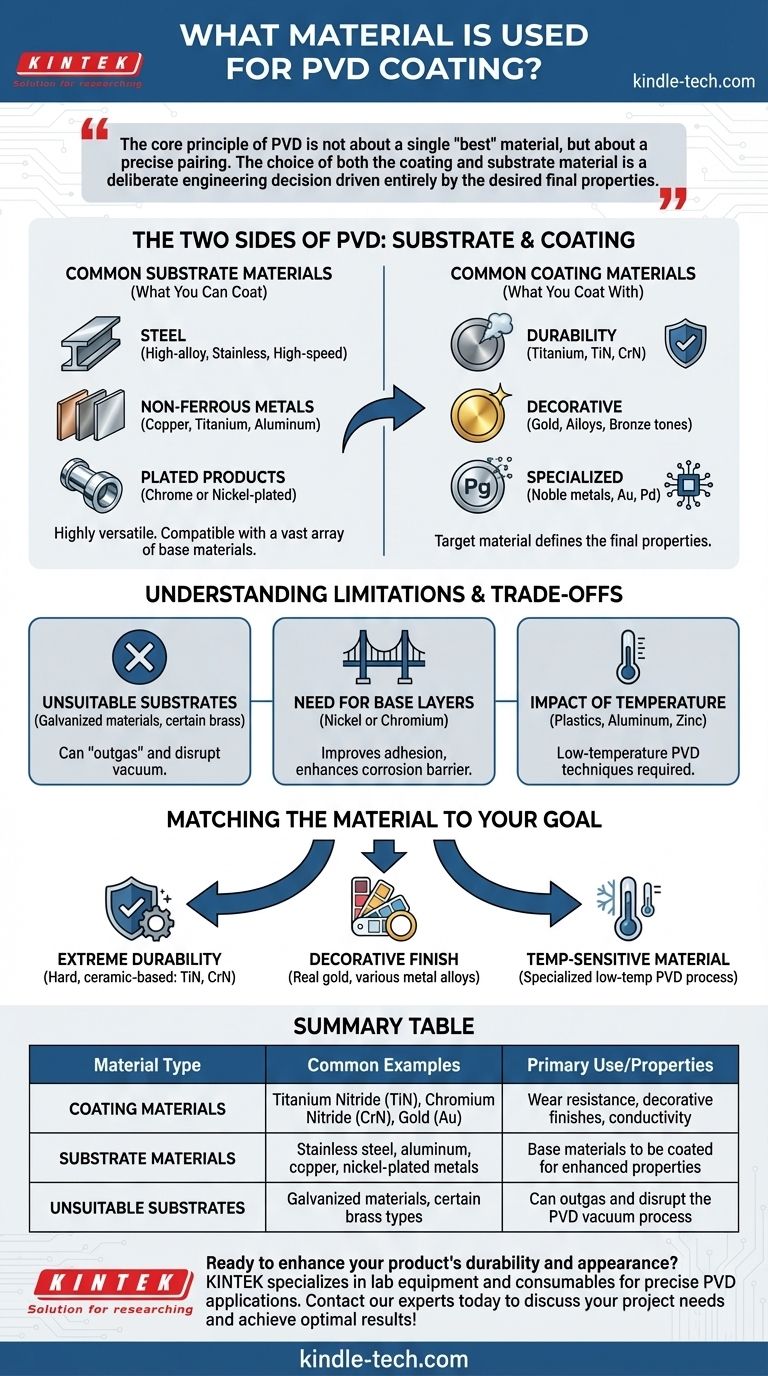

Na Deposição Física de Vapor (PVD), existem dois conjuntos de materiais a serem considerados: o material que está sendo revestido (o substrato) e o material usado para o próprio revestimento (o alvo). Uma ampla gama de metais, ligas metálicas e cerâmicas são usados como materiais de revestimento, sendo exemplos comuns o Nitreto de Titânio, o Nitreto de Cromo e o Ouro. Estes são depositados em substratos como vários aços, metais não ferrosos como alumínio e cobre, e até mesmo alguns plásticos.

O princípio central do PVD não se trata de um único material "melhor", mas sim de um pareamento preciso. A escolha tanto do material de revestimento quanto do substrato é uma decisão de engenharia deliberada, impulsionada inteiramente pelas propriedades finais desejadas, como durabilidade, cor ou resistência à corrosão.

Os Dois Lados do PVD: Substrato e Revestimento

Para entender os materiais de PVD, você deve distinguir entre a peça que está sendo revestida e o filme fino que está sendo aplicado a ela.

Materiais de Substrato Comuns (O Que Você Pode Revestir)

O processo de PVD é altamente versátil e compatível com uma vasta gama de materiais de base.

Substratos adequados incluem todas as famílias de aço, especialmente tipos de alta liga, como aço inoxidável e aços rápidos. Metais não ferrosos como cobre, titânio e alumínio também são comumente revestidos.

Até mesmo materiais que já são chapeados, como produtos metálicos chapeados com cromo ou níquel, podem servir como substrato para um revestimento PVD subsequente. Isso é frequentemente feito para adicionar uma camada final de cor ou resistência ao desgaste aprimorada.

Materiais de Revestimento Comuns (Com o Que Você Reveste)

O material do "alvo" é o que é vaporizado e depositado no substrato. A escolha do material alvo define diretamente as propriedades do revestimento final.

Para durabilidade e resistência ao desgaste, o titânio é uma escolha popular devido à sua resistência e resistência à corrosão. Ele frequentemente forma compostos metal-cerâmicos como o Nitreto de Titânio (TiN), que criam uma camada superficial extremamente dura.

Para fins decorativos, as opções são amplas. O ouro verdadeiro (em vários quilates) pode ser usado para aplicações de luxo. No entanto, outros metais e ligas são frequentemente usados para obter cores específicas, como tons de ouro ou bronze, a um custo menor.

Para aplicações especializadas como eletrônicos, metais nobres como ouro (Au), misturas de ouro-paládio e outros metais do grupo da platina são usados. Seu principal benefício é a alta condutividade e resistência à oxidação.

Compreendendo as Limitações e Compensações

Embora o PVD seja uma tecnologia poderosa, ela é regida por rigorosas restrições de material e processo. Ignorar essas regras é uma fonte comum de falha.

Materiais de Substrato Inadequados

Certos materiais são incompatíveis com o ambiente de alto vácuo necessário para o PVD.

Materiais galvanizados e latão que não foi galvanizado geralmente não são adequados para PVD. Esses materiais podem "desgaseificar" durante o processo, perturbando o vácuo e impedindo a formação de um revestimento de alta qualidade e aderido.

A Necessidade de Camadas Base

Um revestimento PVD nem sempre adere diretamente ao substrato primário.

Para algumas aplicações, uma camada base intermediária de níquel ou cromo é necessária. Esta camada atua como uma ponte, melhorando a adesão do revestimento PVD e fornecendo uma barreira mais robusta contra a corrosão.

O Impacto da Temperatura

O processo de PVD gera calor, o que pode danificar materiais sensíveis.

Substratos com baixo ponto de fusão, como plásticos, alumínio e peças fundidas de zinco, exigem técnicas de PVD de baixa temperatura especializadas. Essa limitação restringe os tipos de revestimentos que podem ser aplicados e deve ser considerada desde o início.

Combinando o Material com o Seu Objetivo

Sua escolha de material PVD deve ser um reflexo direto do requisito mais crítico do seu projeto.

- Se o seu foco principal é durabilidade extrema e resistência ao desgaste: Especifique um revestimento cerâmico duro, como Nitreto de Titânio (TiN) ou Nitreto de Cromo (CrN).

- Se o seu foco principal é um acabamento decorativo específico: Sua escolha pode variar de ouro real a várias ligas metálicas selecionadas por sua cor e brilho inerentes.

- Se o seu foco principal é revestir um material sensível à temperatura: Você deve usar um processo PVD de baixa temperatura, o que ditará os materiais de revestimento disponíveis compatíveis com essa técnica.

Em última análise, selecionar o material PVD correto é sobre definir precisamente seu objetivo e entender a interação entre o substrato, o revestimento e o próprio processo.

Tabela de Resumo:

| Tipo de Material | Exemplos Comuns | Uso/Propriedades Principais |

|---|---|---|

| Materiais de Revestimento | Nitreto de Titânio (TiN), Nitreto de Cromo (CrN), Ouro (Au) | Resistência ao desgaste, acabamentos decorativos, condutividade |

| Materiais de Substrato | Aço inoxidável, alumínio, cobre, metais chapeados com níquel | Materiais de base a serem revestidos para propriedades aprimoradas |

| Substratos Inadequados | Materiais galvanizados, certos tipos de latão | Podem desgaseificar e perturbar o processo de vácuo PVD |

Pronto para aprimorar a durabilidade e a aparência do seu produto com o revestimento PVD certo? A KINTEK é especializada em equipamentos de laboratório e consumíveis para aplicações PVD precisas, ajudando você a selecionar o pareamento ideal de revestimento e substrato para resistência superior ao desgaste, proteção contra corrosão ou acabamentos decorativos. Entre em contato com nossos especialistas hoje mesmo para discutir as necessidades do seu projeto e alcançar resultados ótimos!

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

- Folha e Chapa de Titânio de Alta Pureza para Aplicações Industriais

- Chiller de Armadilha Fria Direta a Vácuo

- Sistema de Reator de Máquina MPCVD com Ressonador Cilíndrico para Deposição Química de Vapor por Plasma de Micro-ondas e Crescimento de Diamante de Laboratório

As pessoas também perguntam

- Por que o PECVD comumente usa entrada de energia RF? Para Deposição Precisa de Filmes Finos em Baixa Temperatura

- Qual é o princípio da deposição química a vapor assistida por plasma? Obtenha Deposição de Filmes Finos em Baixa Temperatura

- Quais são as vantagens da PECVD? Permite a Deposição de Filmes Finos de Alta Qualidade a Baixa Temperatura

- O que é o método de deposição química de vapor ativada por plasma? Uma solução de baixa temperatura para revestimentos avançados

- Quais são os benefícios da PECVD? Obtenha uma Deposição Superior de Filmes Finos a Baixa Temperatura