A máquina principal usada para calcinação é um calcinador, que é um forno ou estufa industrial especializado. Este equipamento é projetado para aquecer materiais sólidos a temperaturas muito altas, logo abaixo do seu ponto de fusão, dentro de uma atmosfera precisamente controlada para desencadear uma mudança química ou física.

Um calcinador não é meramente um forno de alta temperatura; é um reator de precisão. Seu propósito é alterar fundamentalmente a composição química de um material, removendo substâncias voláteis ou causando decomposição térmica, tudo sem derreter a substância em si.

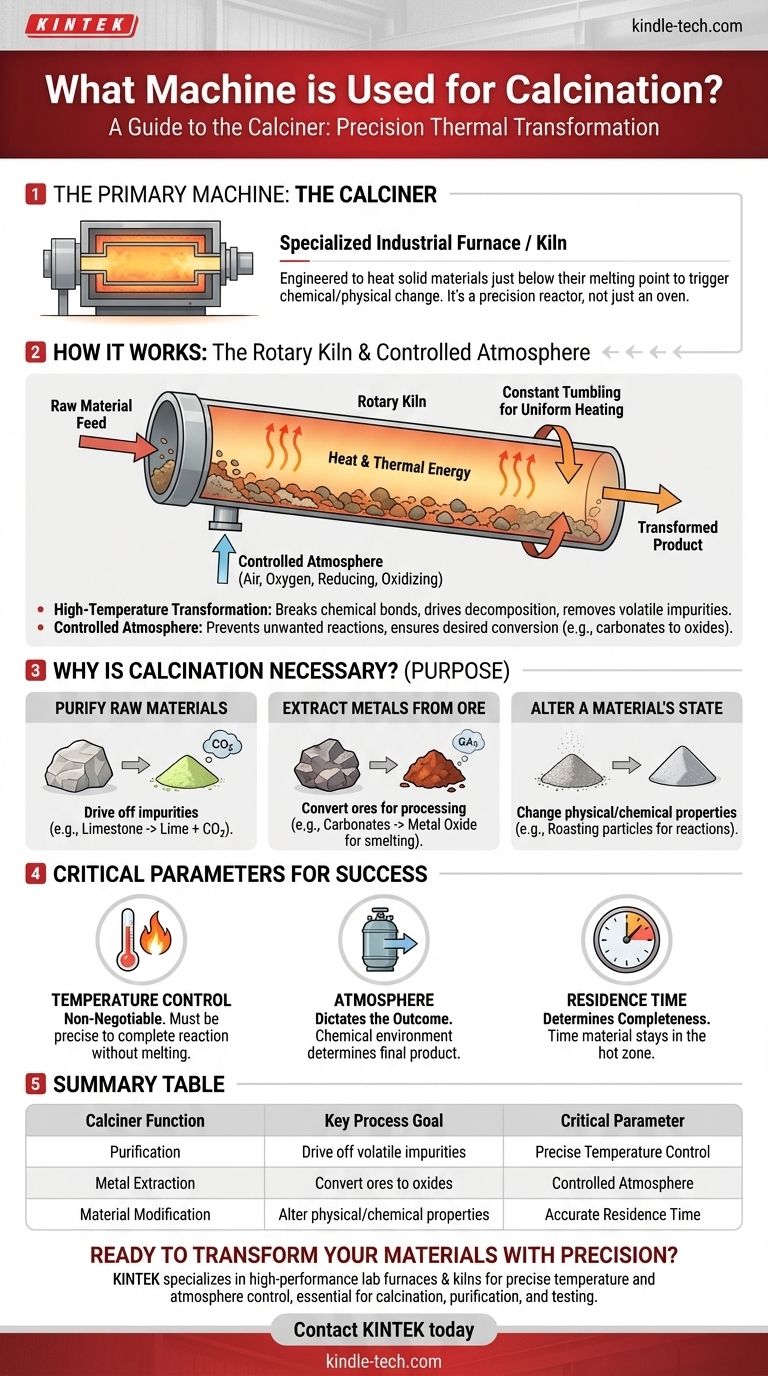

Como Funciona um Calcinador

O design de um calcinador é ditado pela sua função principal: aplicar energia térmica precisa sob condições atmosféricas específicas. Embora os designs variem, os princípios subjacentes permanecem consistentes.

O Princípio Central: Transformação em Alta Temperatura

O trabalho fundamental de um calcinador é aquecer materiais a uma temperatura específica e mantê-los lá. Esta temperatura é alta o suficiente para quebrar ligações químicas, mas estrategicamente mantida abaixo do ponto de fusão do material.

Este processo impulsiona a decomposição térmica, onde os compostos se decompõem em substâncias mais simples. Também é usado para remover impurezas voláteis, como água, dióxido de carbono ou compostos de enxofre.

Design Comum: O Forno Rotativo

Muitos calcinadores são projetados como um forno rotativo, um grande vaso cilíndrico giratório. A matéria-prima é alimentada numa extremidade e, à medida que o cilindro gira lentamente, o material tomba e se move em direção à outra extremidade.

Este tombamento constante garante que cada partícula seja aquecida uniformemente. Este design permite um processo contínuo, tornando-o altamente eficiente para produção em escala industrial.

A Importância de uma Atmosfera Controlada

A calcinação não é apenas sobre calor; a atmosfera dentro do calcinador é crítica. O processo é frequentemente conduzido com um fornecimento limitado de ar ou oxigénio, ou mesmo numa atmosfera redutora ou oxidante específica.

Este controlo evita reações indesejadas e garante que a transformação química desejada ocorra, como a conversão de carbonatos ou sulfatos metálicos nos seus respetivos óxidos durante o processamento de minérios.

O Propósito: Por Que a Calcinação é Necessária

As indústrias usam a calcinação para preparar ou purificar materiais para etapas subsequentes. O objetivo é criar um produto mais refinado, concentrado ou quimicamente estável.

Para Purificar Matérias-Primas

O uso mais comum da calcinação é para remover impurezas. Por exemplo, aquecer calcário (carbonato de cálcio) num calcinador remove o dióxido de carbono, deixando para trás cal (óxido de cálcio), um ingrediente crítico na fabricação de cimento e aço.

Para Extrair Metais de Minério

Na metalurgia, a calcinação é uma etapa vital. É usada para converter minérios metálicos numa forma mais fácil de processar. Aquecer um minério de carbonato metálico remove o dióxido de carbono, deixando um óxido metálico que pode então ser fundido em metal puro.

Para Alterar o Estado de um Material

O processo também pode ser usado para alterar as propriedades físicas ou químicas de um material. Isso inclui processos como a torrefação de partículas finas de metal para prepará-las para reações químicas adicionais sob condições atmosféricas específicas.

Compreendendo os Parâmetros Críticos

A calcinação bem-sucedida depende de um controlo preciso sobre várias variáveis. A falha em gerir esses parâmetros resulta numa reação incompleta ou num produto arruinado.

O Controlo da Temperatura é Inegociável

Todo o processo depende da manutenção da temperatura correta. Se a temperatura for muito baixa, a reação não será concluída. Se for muito alta e o material derreter, o processo falha e pode danificar o equipamento.

A Atmosfera Dita o Resultado

O ambiente químico dentro do calcinador determina o produto final. Usar uma atmosfera redutora (baixo oxigénio) produzirá um resultado químico diferente de uma atmosfera oxidante (alto oxigénio). Isso deve ser adaptado ao material específico e ao resultado desejado.

O Tempo de Residência Determina a Completude

O tempo de residência refere-se a quanto tempo o material permanece dentro da zona quente do calcinador. Isso é controlado pela velocidade de rotação e inclinação de um forno rotativo. Um tempo de residência insuficiente leva a uma reação incompleta, enquanto um tempo excessivo pode ser ineficiente e desperdiçar energia.

Fazendo a Escolha Certa para o Seu Objetivo

A configuração específica do processo de calcinação é sempre adaptada ao objetivo final.

- Se o seu foco principal é a purificação (por exemplo, fazer cal a partir de calcário): A sua principal preocupação é atingir a temperatura necessária para remover completamente o composto volátil (CO2).

- Se o seu foco principal é a extração de metais (por exemplo, de um minério): Deve controlar rigorosamente a temperatura e a atmosfera para garantir que o minério se decomponha no óxido metálico desejado sem reações secundárias indesejadas.

- Se o seu foco principal é a modificação de materiais (por exemplo, torrefação de pós): O seu sucesso depende quase inteiramente da manutenção da composição atmosférica precisa para induzir a mudança química específica necessária.

Em última análise, o calcinador é uma ferramenta industrial essencial usada para transformar precisamente matérias-primas em formas mais valiosas, purificadas ou reativas através da aplicação controlada de calor.

Tabela Resumo:

| Função do Calcinador | Objetivo Chave do Processo | Parâmetro Crítico |

|---|---|---|

| Purificação | Remover impurezas voláteis (por exemplo, CO2 do calcário) | Controlo Preciso da Temperatura |

| Extração de Metais | Converter minérios em óxidos para facilitar o processamento | Atmosfera Controlada |

| Modificação de Materiais | Alterar propriedades físicas/químicas de uma substância | Tempo de Residência Preciso |

Pronto para transformar os seus materiais com precisão?

A calcinação é um processo delicado onde o equipamento certo faz toda a diferença. A KINTEK especializa-se em fornos e estufas de laboratório de alto desempenho projetados para controlo preciso de temperatura e atmosfera, essenciais para uma calcinação, purificação e teste de materiais bem-sucedidos.

Quer esteja a desenvolver novos materiais, a processar minérios ou a garantir a pureza do produto, o nosso equipamento oferece a fiabilidade e a precisão que o seu laboratório exige.

Contacte a KINTEK hoje para encontrar a solução de calcinação perfeita para a sua aplicação e objetivos específicos.

Guia Visual

Produtos relacionados

- Forno Rotativo Elétrico de Trabalho Contínuo, Pequeno Forno Rotativo, Planta de Pirólise de Aquecimento

- Forno Rotativo de Tubo com Múltiplas Zonas de Aquecimento Dividido

- Fornalha Rotativa de Tubo de Trabalho Contínuo Selada a Vácuo

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

- Forno de Mufla de 1700℃ para Laboratório

As pessoas também perguntam

- Qual é o princípio do forno rotativo? Dominando o Processamento Térmico Contínuo

- O que é um reator de forno rotativo? Um Guia para o Processamento Térmico Industrial

- Quais são as zonas do forno rotativo na produção de cimento? Domine o Processo Essencial para Clínquer de Alta Qualidade

- Como funciona um extrator rotativo? Domine o processamento contínuo de sólidos de alto volume

- Como os compósitos são processados por sinterização? Soluções de Materiais de Engenharia Através de Colagem Térmica Avançada