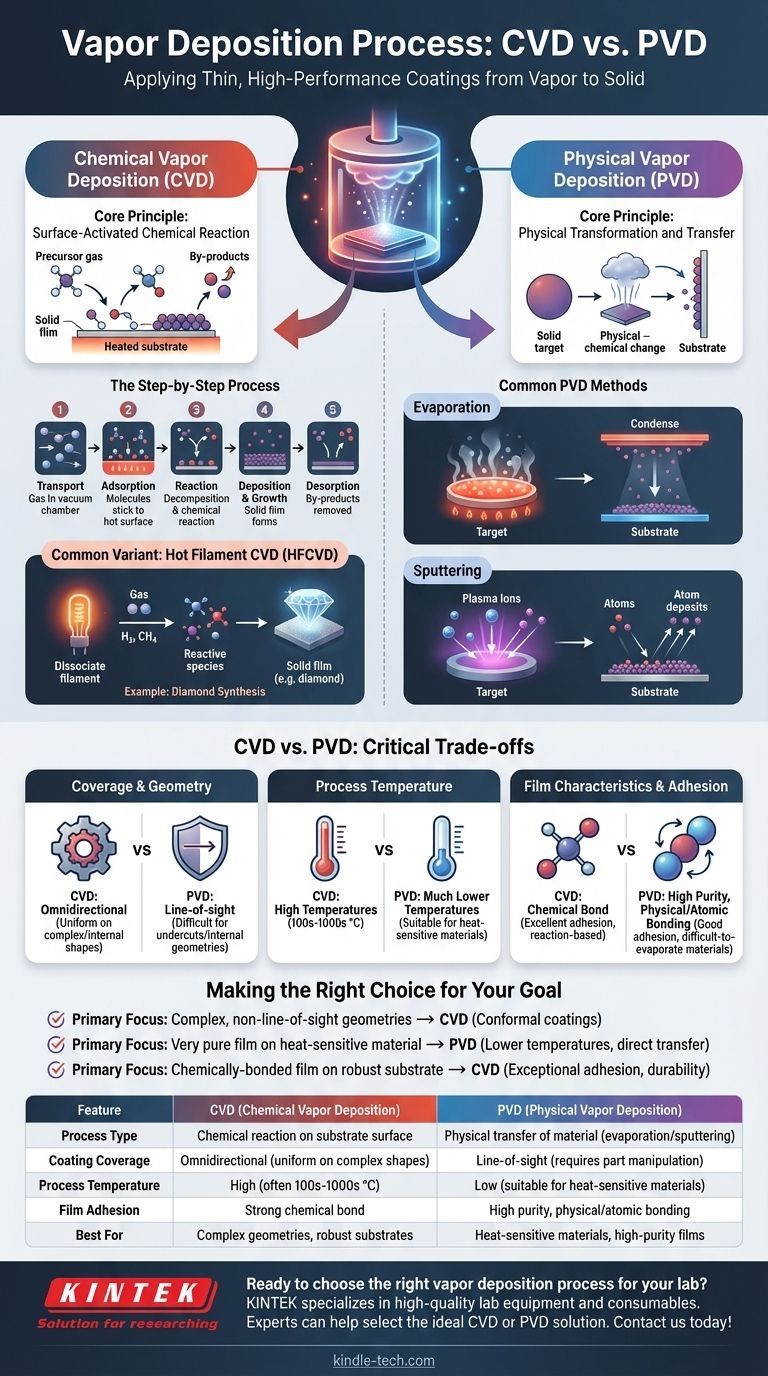

Em resumo, a deposição de vapor é um grupo de processos usados para aplicar um revestimento de material muito fino e de alto desempenho em uma superfície, conhecida como substrato. Isso é realizado convertendo um material de revestimento sólido ou líquido em vapor, transportando-o através de um ambiente de vácuo ou baixa pressão e, em seguida, permitindo que ele se condense ou reaja na superfície do substrato para formar um filme sólido. As duas categorias principais são a Deposição Química de Vapor (CVD) e a Deposição Física de Vapor (PVD).

A diferença fundamental entre esses métodos reside em como o material é depositado. A Deposição Química de Vapor (CVD) usa reações químicas na superfície do substrato para formar o filme, enquanto a Deposição Física de Vapor (PVD) transfere fisicamente o material de revestimento de uma fonte para o substrato sem alterações químicas.

Desvendando a Deposição Química de Vapor (CVD)

A Deposição Química de Vapor é um processo em que o substrato é exposto a um ou mais precursores químicos voláteis, que reagem e/ou se decompõem na superfície do substrato para produzir o filme fino desejado.

O Princípio Central: Uma Reação Química Ativada pela Superfície

Em sua essência, CVD é um processo de fabricação química. Um gás precursor é introduzido em uma câmara de reação contendo a peça aquecida que você deseja revestir. O calor fornece a energia necessária para desencadear uma reação química diretamente na superfície da peça, deixando para trás uma camada sólida do material desejado.

O Processo Passo a Passo

O processo CVD pode ser dividido em várias etapas principais:

- Transporte: Gases reatores voláteis (precursores) são entregues a uma câmara de reação, geralmente sob vácuo.

- Adsorção: As moléculas de gás aderem à superfície quente do substrato.

- Reação: A alta temperatura do substrato faz com que os gases precursores se decomponham ou reajam entre si, formando um novo material sólido.

- Deposição e Crescimento: Este novo material sólido se liga quimicamente à superfície do substrato, construindo camada por camada em um filme fino e uniforme.

- Dessorção: Os subprodutos gasosos da reação são removidos da câmara.

Uma Variante Comum: CVD de Filamento Quente (HFCVD)

Em alguns processos CVD, um filamento quente (feito de um metal como Tungstênio ou Tântalo) é usado para ajudar a quebrar os gases precursores. Por exemplo, na síntese de diamante, um filamento aquecido a mais de 2000 K dissocia gás hidrogênio e metano, criando as espécies altamente reativas necessárias para cultivar um filme de diamante em um substrato próximo.

Compreendendo a Deposição Física de Vapor (PVD)

A Deposição Física de Vapor descreve uma variedade de métodos de deposição a vácuo que usam meios físicos — e não reações químicas — para produzir um filme fino.

O Princípio Central: Transformação Física e Transferência

No PVD, um material fonte sólido ou líquido, chamado de "alvo", é convertido em vapor e transportado para o substrato. Este vapor então se condensa no substrato para formar o revestimento. O material em si não sofre alteração química.

Métodos Comuns de PVD

Duas técnicas dominantes de PVD são evaporação e pulverização catódica (sputtering).

- Evaporação: O material alvo é aquecido em uma câmara de alto vácuo até ferver e evaporar. Esses átomos gasosos viajam através do vácuo e se condensam no substrato mais frio, muito parecido com o vapor se condensando em um espelho frio.

- Pulverização Catódica (Sputtering): Em vez de calor, este processo usa energia. Um plasma de alta energia é criado, e íons desse plasma são acelerados para atingir o alvo. O impacto arranca fisicamente átomos do material alvo, que então viajam e se depositam no substrato.

CVD vs. PVD: Compreendendo as Trocas Críticas

A escolha entre CVD e PVD requer a compreensão de suas vantagens e limitações distintas, que decorrem diretamente de seus diferentes mecanismos.

Cobertura e Geometria

CVD é um processo omnidirecional. Como o revestimento é formado a partir de um gás que flui ao redor da peça, ele pode revestir uniformemente formas complexas, cantos vivos e até superfícies internas.

PVD é primariamente um processo de linha de visão. O material vaporizado viaja em linha reta da fonte para o substrato. Isso torna difícil revestir reentrâncias ou geometrias internas complexas sem manipulação sofisticada da peça.

Temperatura do Processo

CVD geralmente requer altas temperaturas (frequentemente centenas ou até milhares de graus Celsius) para impulsionar as reações químicas necessárias. Isso pode limitar os tipos de materiais de substrato que podem ser revestidos sem serem danificados ou deformados.

PVD pode ser frequentemente realizado em temperaturas muito mais baixas, tornando-o adequado para revestir materiais sensíveis ao calor, como plásticos.

Características do Filme e Adesão

CVD forma uma ligação química entre o filme e o substrato, resultando em excelente adesão. As propriedades do filme são determinadas pela química da reação.

Os filmes PVD são conhecidos por sua alta pureza, pois o processo simplesmente move o material fonte de um lugar para outro. A adesão é muito boa, embora dependa de ligação física (atômica) em vez de uma reação química. Ele se destaca no depósito de materiais com pontos de fusão muito altos que são difíceis de evaporar.

Fazendo a Escolha Certa para o Seu Objetivo

Sua escolha depende inteiramente do seu material, da geometria da sua peça e das propriedades desejadas do filme final.

- Se o seu foco principal é revestir geometrias complexas, que não são de linha de visão: CVD é a escolha superior devido à sua capacidade de criar revestimentos altamente uniformes (conformais).

- Se o seu foco principal é depositar um filme muito puro em um material sensível ao calor: PVD é frequentemente a melhor opção devido às suas temperaturas de processamento mais baixas e transferência direta de material.

- Se o seu foco principal é criar um filme quimicamente ligado em um substrato robusto que possa suportar calor: CVD oferece adesão e durabilidade excepcionais através da formação de fortes ligações químicas.

Em última análise, selecionar a técnica de deposição de vapor correta é uma questão de combinar as capacidades do processo com seus requisitos de engenharia específicos.

Tabela de Resumo:

| Característica | CVD (Deposição Química de Vapor) | PVD (Deposição Física de Vapor) |

|---|---|---|

| Tipo de Processo | Reação química na superfície do substrato | Transferência física de material (evaporação/pulverização catódica) |

| Cobertura do Revestimento | Omnidirecional (uniforme em formas complexas) | Linha de visão (requer manipulação da peça) |

| Temperatura do Processo | Alta (frequentemente 100s-1000s °C) | Baixa (adequada para materiais sensíveis ao calor) |

| Adesão do Filme | Forte ligação química | Alta pureza, ligação física/atômica |

| Melhor Para | Geometrias complexas, substratos robustos | Materiais sensíveis ao calor, filmes de alta pureza |

Pronto para escolher o processo de deposição de vapor certo para o seu laboratório?

A KINTEK é especializada em fornecer equipamentos de laboratório e consumíveis de alta qualidade para todas as suas necessidades de deposição de vapor. Se você precisa de sistemas CVD para revestimentos complexos ou ferramentas PVD para aplicações sensíveis ao calor, nossos especialistas podem ajudá-lo a selecionar a solução ideal para aprimorar seus resultados de pesquisa e produção.

Entre em contato conosco hoje para discutir suas necessidades específicas e descobrir como a KINTEK pode apoiar o sucesso do seu laboratório!

Guia Visual

Produtos relacionados

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Equipamento de Sistema de Máquina HFCVD para Revestimento de Nano-Diamante em Matriz de Trefilação

- 915MHz MPCVD Máquina de Diamante Sistema de Reator de Deposição Química de Vapor de Plasma de Micro-ondas

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

- Blankos de Ferramentas de Corte de Diamante CVD para Usinagem de Precisão

As pessoas também perguntam

- Quais são as capacidades de processo dos sistemas ICPCVD? Obtenha deposição de filme de baixo dano em temperaturas ultrabaixas

- Qual é a diferença entre PECVD e APCVD? Escolha o Método CVD Certo para Sua Aplicação

- O CVD assistido por plasma pode depositar metais? Por que o PECVD é raramente usado para deposição de metais

- Por que um sistema de vácuo PECVD requer uma bomba de palhetas rotativas e uma bomba turbo? Garanta Revestimentos de Alta Pureza

- Qual é o processo de PECVD na fabricação de semicondutores? Possibilitando a deposição de filmes finos a baixa temperatura