Em sua essência, o revestimento a vácuo é um processo de alta tecnologia para aplicar um filme excepcionalmente fino e de alto desempenho em uma superfície dentro de uma câmara de vácuo. Ao contrário da pintura, este método não utiliza um veículo líquido; em vez disso, deposita um material de revestimento átomo por átomo para formar uma nova camada funcional com propriedades como dureza superior, resistência ao desgaste ou características ópticas específicas. Todo o processo depende da criação de um vácuo para eliminar todo o ar e contaminantes, garantindo que a camada depositada seja pura e fortemente ligada ao substrato.

O revestimento a vácuo não é como pintar; é um processo de fabricação que transforma fundamentalmente a superfície de um componente em nível atômico. Ao vaporizar um material em vácuo e depositá-lo em uma peça, ele cria filmes ultrafinos, densos e altamente duráveis que são impossíveis de alcançar com métodos convencionais.

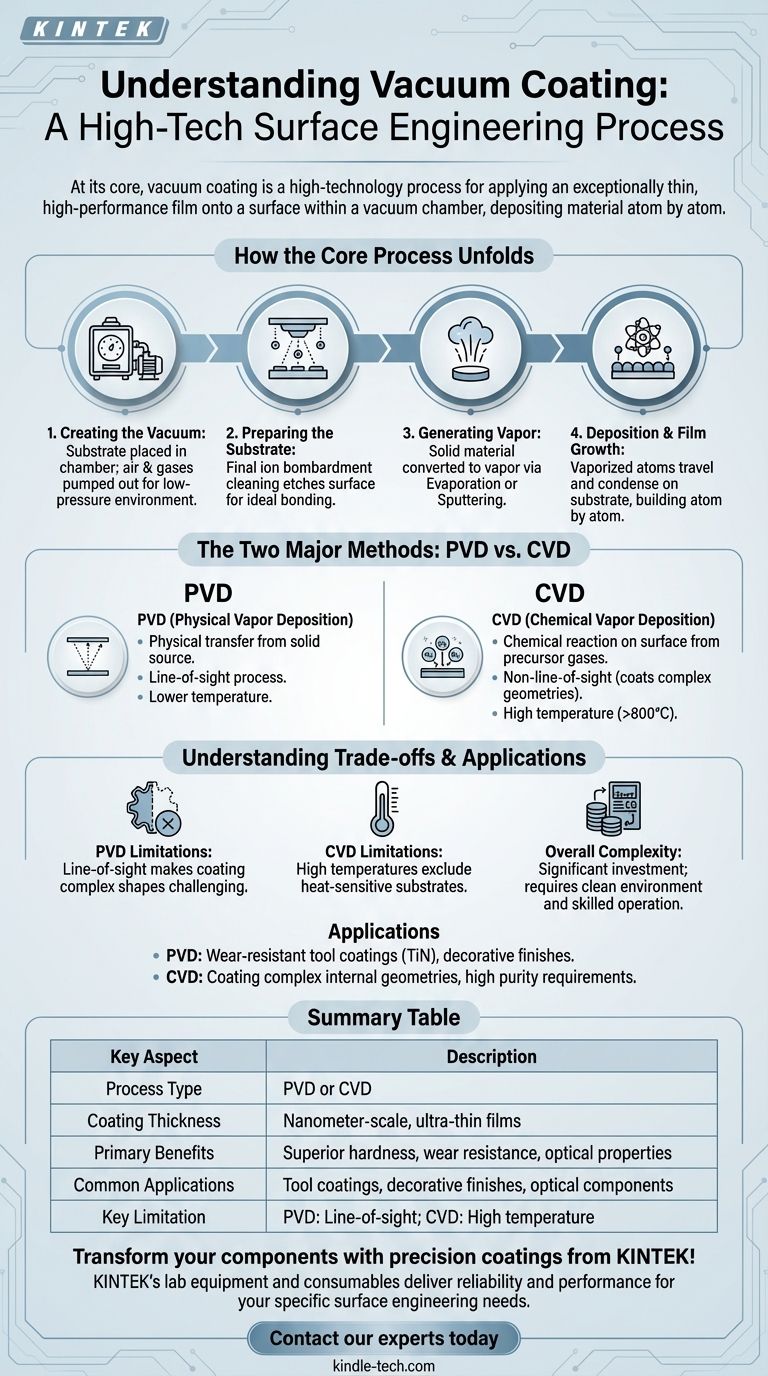

Como o Processo Central se Desenrola

O revestimento a vácuo, independentemente do tipo específico, segue uma sequência precisa de eventos. Cada etapa é crítica para garantir que o filme final tenha a adesão, pureza e desempenho desejados.

Etapa 1: Criação do Vácuo

O componente, ou substrato, é colocado dentro de uma câmara selada. Todo o ar e outros gases são então bombeados para fora para criar um ambiente de baixa pressão.

Este vácuo é essencial porque remove contaminantes como oxigênio, nitrogênio e vapor de água que, de outra forma, reagiriam com o material de revestimento e criariam um filme fraco e impuro.

Etapa 2: Preparação do Substrato

Antes do início da deposição, o substrato geralmente passa por uma etapa final de limpeza dentro do vácuo, tipicamente usando um processo de bombardeamento iônico.

Esta limpeza final grava a superfície em nível microscópico, removendo quaisquer óxidos residuais ou impurezas e criando uma base ideal para a ligação do revestimento.

Etapa 3: Geração do Vapor do Material de Revestimento

Um material de fonte sólida — frequentemente um metal ou cerâmica — é convertido em vapor. Esta é a etapa chave que distingue os diferentes tipos de revestimento a vácuo.

Os dois métodos primários são a evaporação (aquecer o material até que se transforme em gás) ou a pulverização catódica (bombardear o material com íons para desalojar átomos).

Etapa 4: Deposição e Crescimento do Filme

Os átomos vaporizados do revestimento viajam através do vácuo e atingem o substrato. Ao impactar, eles se condensam e se ligam à superfície.

Esta deposição ocorre uma camada atômica por vez, construindo um filme que é extremamente fino (muitas vezes medido em nanômetros), denso e uniforme. Gases reativos como nitrogênio ou oxigênio podem ser introduzidos para criar compostos cerâmicos específicos como o Nitreto de Titânio.

Os Dois Métodos Principais: PVD vs. CVD

Embora frequentemente usados de forma intercambiável, o termo "revestimento a vácuo" refere-se mais comumente à Deposição Física de Vapor (PVD), mas um processo relacionado, a Deposição Química de Vapor (CVD), também opera sob princípios semelhantes. Compreender a diferença é crucial.

Deposição Física de Vapor (PVD)

Na PVD, o material de revestimento é fisicamente transferido de uma fonte sólida para o substrato. O material é vaporizado através de um processo físico como aquecimento ou bombardeamento iônico.

A PVD é um processo de "linha de visão", o que significa que o revestimento só se deposita em superfícies que têm um caminho direto da fonte do material. É um processo de baixa temperatura, tornando-o adequado para uma ampla gama de materiais de substrato.

Deposição Química de Vapor (CVD)

Na CVD, a câmara é preenchida com um ou mais gases precursores voláteis. O substrato é aquecido, o que desencadeia uma reação química em sua superfície.

Esta reação decompõe os gases, fazendo com que o material desejado se deposite como um filme sólido, enquanto os gases residuais são bombeados para fora. Como depende do fluxo de gás, a CVD não é um processo de linha de visão e pode revestir geometrias internas complexas de forma mais eficaz.

Compreendendo as Desvantagens

O revestimento a vácuo oferece benefícios incríveis, mas não está isento de suas limitações e complexidades. Reconhecer essas desvantagens é fundamental para tomar uma decisão informada.

Limitações de Linha de Visão na PVD

Como a maioria dos processos de PVD são de linha de visão, revestir formas complexas com passagens internas ou reentrâncias profundas é desafiador. As peças geralmente precisam ser giradas em dispositivos complexos para garantir uma cobertura uniforme.

Altas Temperaturas na CVD

As reações químicas na CVD geralmente exigem temperaturas muito altas (frequentemente >800°C). Isso limita o processo a substratos que podem suportar esse calor sem serem danificados, como ferramentas de metal duro, e exclui a maioria dos aços e outros materiais sensíveis à temperatura.

Custo e Complexidade

O equipamento de deposição a vácuo representa um investimento de capital significativo. O processo requer um ambiente limpo, operadores qualificados e alto consumo de energia, tornando-o mais caro por peça do que os métodos de revestimento tradicionais, como galvanoplastia ou pintura.

Fazendo a Escolha Certa para Sua Aplicação

Selecionar o processo de revestimento a vácuo certo exige alinhar os pontos fortes do método com seu objetivo principal.

- Se seu foco principal é maximizar a dureza e a resistência ao desgaste em ferramentas de metal: Revestimentos PVD como Nitreto de Titânio (TiN) ou Nitreto de Alumínio Titânio (AlTiN) são o padrão da indústria devido ao seu excelente desempenho e temperaturas de processo moderadas.

- Se seu foco principal é revestir geometrias internas complexas ou alcançar pureza suprema: A CVD pode ser a escolha superior, desde que seu material de substrato possa tolerar as temperaturas de processo muito altas exigidas.

- Se seu foco principal é aplicar um acabamento metálico fino e decorativo: A pulverização catódica PVD é extremamente eficaz para criar acabamentos duráveis e brilhantes em tudo, desde plásticos e vidro até eletrônicos de consumo e acabamentos automotivos.

Ao compreender esses princípios fundamentais, você pode especificar com confiança um processo de engenharia de superfície que transforma um componente padrão em um que atende a exigentes metas de desempenho.

Tabela Resumo:

| Aspecto Chave | Descrição |

|---|---|

| Tipo de Processo | Deposição Física de Vapor (PVD) ou Deposição Química de Vapor (CVD) |

| Espessura do Revestimento | Filmes ultrafinos, em escala nanométrica |

| Benefícios Primários | Dureza superior, resistência ao desgaste, propriedades ópticas |

| Aplicações Comuns | Revestimentos de ferramentas, acabamentos decorativos, componentes ópticos |

| Limitação Chave | PVD: Linha de visão; CVD: Requisitos de alta temperatura |

Transforme seus componentes com revestimentos de precisão da KINTEK!

Seja para aumentar a vida útil da ferramenta com revestimentos PVD resistentes ao desgaste ou para alcançar geometrias complexas com CVD, os equipamentos e consumíveis de laboratório da KINTEK oferecem a confiabilidade e o desempenho que seu laboratório exige. Nossa experiência em soluções de revestimento a vácuo garante que você obtenha a engenharia de superfície certa para sua aplicação específica.

Pronto para elevar seu processo de fabricação? Entre em contato com nossos especialistas hoje para discutir como a KINTEK pode apoiar as necessidades de revestimento do seu laboratório!

Guia Visual

Produtos relacionados

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

- Barco de Evaporação Especial de Molibdênio, Tungstênio e Tântalo

As pessoas também perguntam

- Qual é a necessidade de usar um forno de secagem a vácuo para o pó de BiOBr? Preservar a pureza e a integridade estrutural

- Qual é a importância de usar fornos de tratamento térmico a alto vácuo e têmpera rápida para ligas de zircônio?

- Qual o papel de um forno de recozimento a alto vácuo na preparação de revestimentos de difusão de platina?

- Quais são as vantagens de usar um forno de secagem a vácuo para estojos de cartucho combustíveis? Aumentar a segurança e a qualidade

- Como os fornos de laboratório de alta precisão garantem a validade dos experimentos em simulação nuclear? ±1 K de Estabilidade

- O que é o processo de deposição física de vapor? Um guia para revestimentos a vácuo de alto desempenho

- O alumínio pode ser brasado? Dominando a Camada de Óxido para Juntas Fortes

- Qual é a importância do uso de fornos de alta temperatura para aço 12% Cr? Otimizar Microestrutura & Reduzir Ferrita