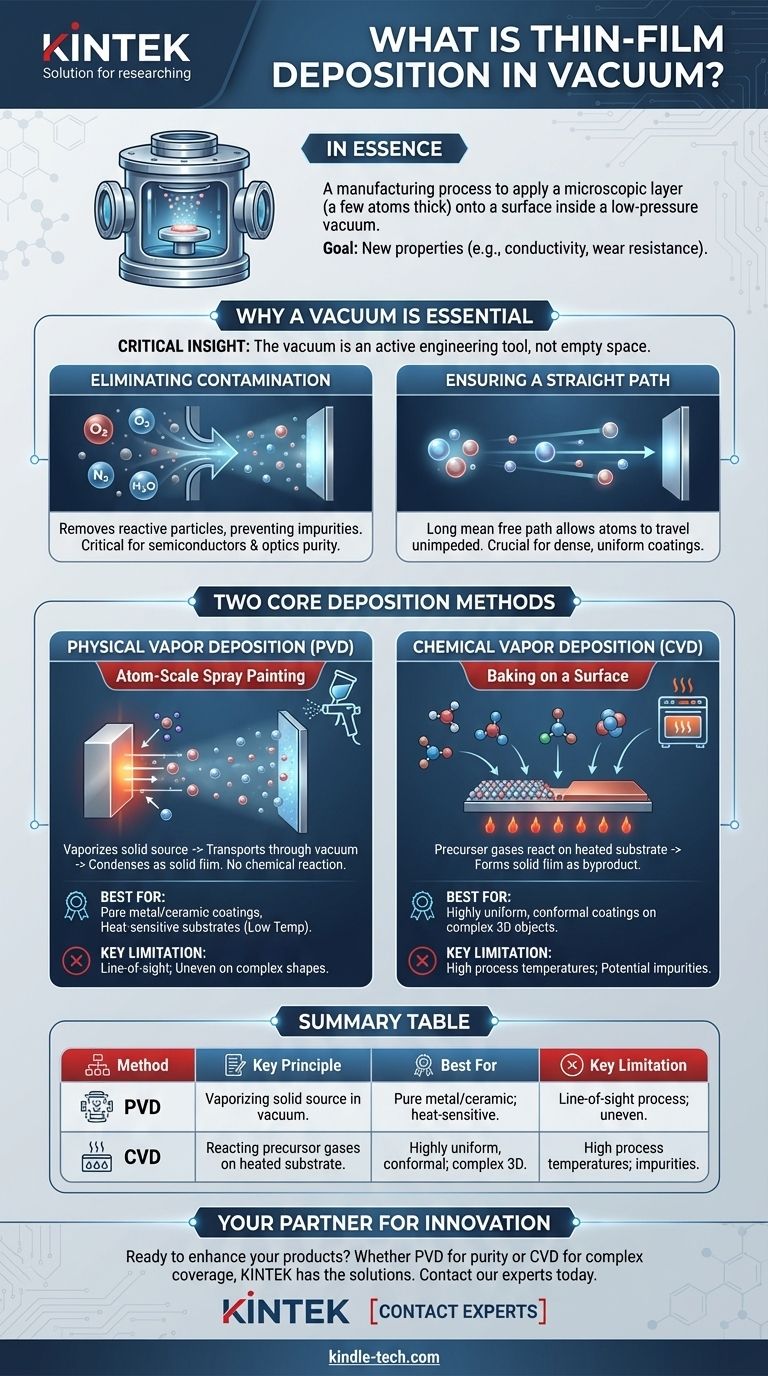

Em essência, a deposição de filme fino a vácuo é um processo de fabricação usado para aplicar uma camada microscópica de material, muitas vezes com apenas alguns átomos ou moléculas de espessura, sobre uma superfície. Isso é feito dentro de uma câmara de vácuo de baixa pressão para controlar com precisão as propriedades do filme, como sua pureza, estrutura e adesão. O objetivo final é conceder à superfície novas características que ela não possuía originalmente, como condutividade elétrica, resistência ao desgaste ou propriedades ópticas específicas.

A percepção crítica é que o vácuo não é meramente um espaço vazio; é uma ferramenta de engenharia ativa. Ele elimina contaminantes atmosféricos e permite que os átomos do material de revestimento viajem sem impedimentos, garantindo que o filme depositado seja excepcionalmente puro e uniforme.

Por que o Vácuo é Essencial para Filmes de Alta Qualidade

Criar um filme fino de alta qualidade é impossível em uma atmosfera normal. O ambiente da câmara de vácuo é o principal fator que permite a precisão necessária na escala atômica.

Eliminação de Contaminação

O ar que respiramos é preenchido com partículas reativas como oxigênio, nitrogênio e vapor d'água. Essas partículas reagiriam imediatamente com o material depositado, criando compostos químicos indesejados e introduzindo impurezas no filme.

Um vácuo remove esses contaminantes, garantindo que o filme seja composto apenas pelo material pretendido. Essa pureza é fundamental para aplicações em semicondutores e óptica.

Garantindo um Caminho Reto

No vácuo, o caminho livre médio — a distância média que uma partícula pode percorrer antes de colidir com outra — é extremamente longo.

Isso significa que os átomos vaporizados do material de origem podem viajar em uma linha reta e ininterrupta até a superfície alvo (o substrato). Essa viagem em linha de visão é crucial para criar revestimentos densos e uniformes.

Os Dois Métodos Principais de Deposição

Embora existam muitas variações, quase todas as técnicas de deposição a vácuo se enquadram em duas categorias fundamentais: Deposição Física de Vapor (PVD) e Deposição Química de Vapor (CVD).

Deposição Física de Vapor (PVD)

PVD é um processo que transforma um material de origem sólido em vapor, transporta-o através de um vácuo e o condensa no substrato como um filme sólido. Este processo não envolve uma reação química.

Pense nisso como pintura em spray em escala atômica. Um bloco sólido do material de revestimento é evaporado com calor ou bombardeado com íons para "arrancar" átomos de sua superfície. Esses átomos então revestem o que estiver em seu caminho.

Deposição Química de Vapor (CVD)

CVD envolve a introdução de um ou mais gases precursores na câmara de vácuo. Esses gases se decompõem e reagem na superfície do substrato aquecido, formando o filme sólido desejado como um subproduto.

Isso é mais parecido com assar um bolo em uma superfície específica. Os ingredientes (gases) se misturam e sofrem uma transformação química apenas quando tocam a superfície quente (o substrato), criando uma camada sólida.

Entendendo as Compensações

A escolha entre PVD e CVD é ditada pelas características de filme desejadas, pelo material do substrato e por considerações de custo. Nenhum método é universalmente superior.

PVD: Pureza e Temperaturas Mais Baixas

PVD geralmente opera em temperaturas mais baixas do que CVD, tornando-o ideal para revestir materiais sensíveis ao calor, como plásticos. Ele se destaca na deposição de metais muito puros e revestimentos cerâmicos simples.

No entanto, como o PVD é em grande parte um processo de linha de visão, ele pode ter dificuldade em revestir uniformemente o interior de formas tridimensionais complexas.

CVD: Revestimento Conformado e Maior Complexidade

A principal vantagem do CVD é sua capacidade de produzir revestimentos altamente conformados. Como os gases precursores podem fluir ao redor dos objetos, o CVD pode revestir uniformemente superfícies intrincadas e complexas.

As desvantagens incluem as temperaturas de processo mais altas, que podem danificar alguns substratos, e o potencial de impurezas serem deixadas para trás pelas reações químicas.

Como Aplicar Isso ao Seu Objetivo

Sua aplicação específica determinará o melhor caminho a seguir.

- Se seu foco principal for aplicar um revestimento metálico puro ou cerâmico duro em uma superfície relativamente simples: PVD é frequentemente a solução mais direta, pura e de temperatura mais baixa.

- Se seu foco principal for revestir uniformemente um objeto 3D complexo ou um lote de peças pequenas: CVD oferece cobertura conformada superior que um processo de linha de visão como o PVD não consegue igualar.

- Se seu foco principal for proteger um substrato sensível ao calor, como um polímero: As temperaturas de processo mais baixas de muitas técnicas de PVD o tornam a escolha mais segura e viável.

Compreender a diferença fundamental entre esses caminhos físicos e químicos é a chave para selecionar a tecnologia certa para seu desafio de engenharia específico.

Tabela de Resumo:

| Método | Princípio Chave | Melhor Para | Limitação Chave |

|---|---|---|---|

| Deposição Física de Vapor (PVD) | Vaporização de um material de origem sólido a vácuo. | Revestimentos metálicos/cerâmicos puros; substratos sensíveis ao calor. | Processo de linha de visão; revestimento irregular em formas complexas. |

| Deposição Química de Vapor (CVD) | Reação de gases precursores em um substrato aquecido. | Revestimentos altamente uniformes e conformados em objetos 3D complexos. | Altas temperaturas de processo; potencial para impurezas químicas. |

Pronto para aprimorar seus produtos com revestimentos de filme fino de precisão?

Se você precisa dos revestimentos metálicos puros do PVD para materiais sensíveis ou da cobertura uniforme e complexa do CVD, a KINTEK tem a experiência e o equipamento para atender aos seus desafios específicos de laboratório e fabricação. Nossas soluções são projetadas para oferecer as propriedades de superfície superiores que seus projetos exigem.

Entre em contato com nossos especialistas hoje para discutir como nossas soluções de deposição a vácuo podem impulsionar sua inovação.

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Blankos de Ferramentas de Corte de Diamante CVD para Usinagem de Precisão

As pessoas também perguntam

- Por que o PECVD é ecologicamente correto? Entendendo os benefícios ecológicos do revestimento aprimorado por plasma

- Quais são as vantagens da PECVD? Permite a Deposição de Filmes Finos de Alta Qualidade a Baixa Temperatura

- O que é o método de deposição química de vapor ativada por plasma? Uma solução de baixa temperatura para revestimentos avançados

- Como funciona o PECVD? Habilita a Deposição de Filmes Finos de Baixa Temperatura e Alta Qualidade

- Como a energia RF cria plasma? Obtenha Plasma Estável e de Alta Densidade para Suas Aplicações