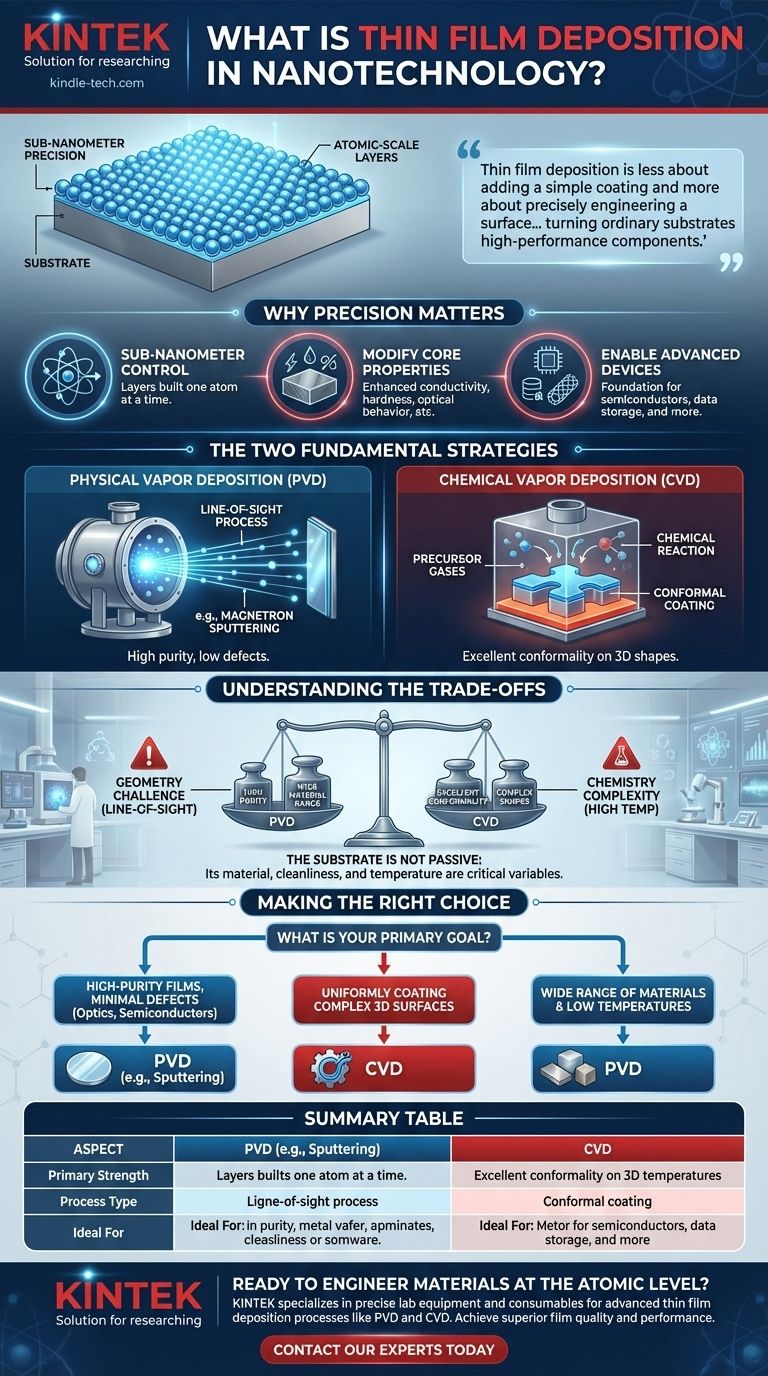

Em sua essência, a deposição de filme fino é o processo de aplicar uma camada microscópica de material em uma superfície, conhecida como substrato. No contexto da nanotecnologia, este processo é definido por sua extraordinária precisão, permitindo a criação de camadas funcionais que podem ter apenas alguns átomos de espessura. Isso permite que engenheiros e cientistas alterem fundamentalmente as propriedades de um material – como sua condutividade, dureza ou comportamento óptico – em escala atômica.

A deposição de filme fino é menos sobre adicionar um revestimento simples e mais sobre projetar precisamente uma superfície. O verdadeiro valor reside no controle das propriedades do material com um nível de precisão medido em átomos individuais, transformando substratos comuns em componentes de alto desempenho.

Por que a Deposição de Precisão é Crítica na Nanotecnologia

A transição do revestimento de superfície geral para a nanotecnologia ocorre no ponto em que o controle sobre a estrutura e a espessura do filme se torna primordial. A capacidade de manipular materiais nesse nível é fundamental para a criação de tecnologias de próxima geração.

Alcançando Controle Sub-Nanométrico

A característica definidora da deposição de filme fino neste campo é sua precisão. As técnicas evoluíram para permitir precisão em nível sub-nanométrico, o que significa que as camadas podem ser construídas um átomo por vez.

Esse nível de controle é essencial para criar as estruturas ultrafinas e altamente ordenadas necessárias para eletrônicos e materiais avançados.

Modificando as Propriedades Essenciais do Material

Um filme fino pode conferir propriedades inteiramente novas a um substrato. Um simples pedaço de vidro ou plástico pode ser transformado em um componente com características especializadas.

Essas modificações podem incluir condutividade aprimorada, resistência à corrosão, dureza, resistência ao desgaste e transparência óptica. A propriedade específica é determinada pelo material depositado e pela técnica utilizada.

Viabilizando Dispositivos Avançados

Esta tecnologia não é teórica; é a espinha dorsal de fabricação para muitos produtos de ponta.

É parte integrante da produção de itens como sistemas de armazenamento de dados de alta densidade, semicondutores avançados e até mesmo estruturas inovadoras como nanotubos de carbono.

As Duas Estratégias Fundamentais de Deposição

Quase todas as técnicas de deposição se enquadram em uma das duas principais categorias: Deposição Física de Vapor (PVD) ou Deposição Química de Vapor (CVD). A escolha entre elas depende inteiramente do material que está sendo usado e das propriedades desejadas do filme final.

Deposição Física de Vapor (PVD)

Na PVD, o material de origem é fisicamente convertido em vapor dentro de uma câmara de vácuo, que então viaja e se condensa no substrato. Este é um processo de "linha de visão", semelhante a pintar com spray de átomos.

Um método PVD comum e altamente eficaz é a pulverização catódica por magnetron, que é valorizada por sua capacidade de produzir filmes com alta pureza e baixo nível de defeitos.

Deposição Química de Vapor (CVD)

A CVD usa gases precursores que fluem para uma câmara e reagem na superfície de um substrato aquecido. Essa reação química forma um filme sólido na superfície.

Ao contrário da PVD, a CVD não é um processo de linha de visão, o que permite depositar uma camada altamente conformável (uniforme) sobre formas tridimensionais complexas.

Compreendendo as Trocas

Nenhum método de deposição é universalmente superior. A seleção de uma técnica envolve uma avaliação cuidadosa dos requisitos específicos do projeto, incluindo o material, a forma do substrato e as características do filme alvo.

PVD: Pureza vs. Geometria

Os métodos PVD, como a pulverização catódica, são excelentes na criação de filmes excepcionalmente puros a partir de uma ampla variedade de materiais, incluindo metais e compostos.

No entanto, por ser um processo de linha de visão, obter um revestimento uniforme em superfícies complexas e não planas pode ser desafiador.

CVD: Conformidade vs. Química

A principal vantagem da CVD é sua capacidade de revestir geometrias intrincadas com notável uniformidade.

A desvantagem é a complexidade das reações químicas envolvidas. O processo geralmente requer altas temperaturas que o substrato deve suportar, e as impurezas nos gases precursores podem comprometer a qualidade final do filme.

O Substrato Não é Passivo

É um equívoco comum ver o substrato como um simples substituto. Seu material, limpeza da superfície e temperatura são variáveis críticas que influenciam diretamente a adesão, estrutura e qualidade do filme depositado.

Fazendo a Escolha Certa para o Seu Objetivo

A escolha entre os métodos de deposição é ditada inteiramente pelo resultado desejado. Compreender seu objetivo principal é o primeiro passo para selecionar a abordagem correta.

- Se seu foco principal é criar filmes de alta pureza com defeitos mínimos (por exemplo, para óptica ou semicondutores): Métodos PVD como a pulverização catódica por magnetron são frequentemente a escolha superior.

- Se seu foco principal é revestir uniformemente uma superfície complexa e tridimensional: A CVD oferece excelente conformidade, garantindo que o filme cubra todas as características uniformemente.

- Se seu foco principal é trabalhar com uma ampla gama de materiais, incluindo metais e ligas em baixas temperaturas: A PVD oferece imensa flexibilidade nos materiais de origem que podem ser depositados.

Em última análise, dominar a deposição de filme fino é construir novas funcionalidades do átomo para cima, transformando uma superfície simples em um componente de alto desempenho.

Tabela Resumo:

| Aspecto | PVD (ex: Sputtering) | CVD |

|---|---|---|

| Principal Força | Alta Pureza, Baixos Defeitos | Excelente Conformidade em Formas Complexas |

| Tipo de Processo | Físico (Linha de Visão) | Químico (Reação Superficial) |

| Ideal Para | Óptica, Semicondutores, Metais | Estruturas 3D, Revestimentos Uniformes |

Pronto para projetar materiais em nível atômico? A KINTEK é especializada em fornecer o equipamento de laboratório preciso e os consumíveis necessários para processos avançados de deposição de filme fino como PVD e CVD. Seja você desenvolvendo semicondutores de próxima geração, revestimentos ópticos ou novos nanomateriais, nossa experiência pode ajudá-lo a alcançar qualidade e desempenho de filme superiores. Entre em contato com nossos especialistas hoje para discutir como podemos apoiar suas metas de pesquisa e produção em nanotecnologia.

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Equipamento de Esterilização VHP Peróxido de Hidrogênio Esterilizador de Espaço H2O2

- Forno de Sinterização de Porcelana Dental a Vácuo

As pessoas também perguntam

- Por que o PECVD comumente usa entrada de energia RF? Para Deposição Precisa de Filmes Finos em Baixa Temperatura

- Como a energia RF cria plasma? Obtenha Plasma Estável e de Alta Densidade para Suas Aplicações

- O que é o processo de CVD por plasma? Obtenha Deposição de Filme Fino a Baixa Temperatura

- Como funciona o PECVD? Habilita a Deposição de Filmes Finos de Baixa Temperatura e Alta Qualidade

- O que é aprimorado por plasma? Um Guia para Fabricação de Baixa Temperatura e Alta Precisão