Na fabricação de semicondutores, o processamento térmico é a prática de usar calor precisamente controlado para alterar intencionalmente as propriedades físicas e químicas de um wafer de silício. Esses processos não se tratam apenas de aquecer o material; são etapas fundamentais e de alta energia que ativam materiais, reparam estruturas cristalinas e cultivam ou depositam camadas essenciais, transformando um simples disco de silício em um circuito integrado complexo.

O propósito central do processamento térmico é fornecer a energia necessária — o "orçamento térmico" — para impulsionar mudanças atômicas específicas. O desafio central é alcançar essas mudanças desejadas sem causar efeitos colaterais indesejados, como a difusão de materiais, o que se torna mais crítico à medida que os transistores encolhem.

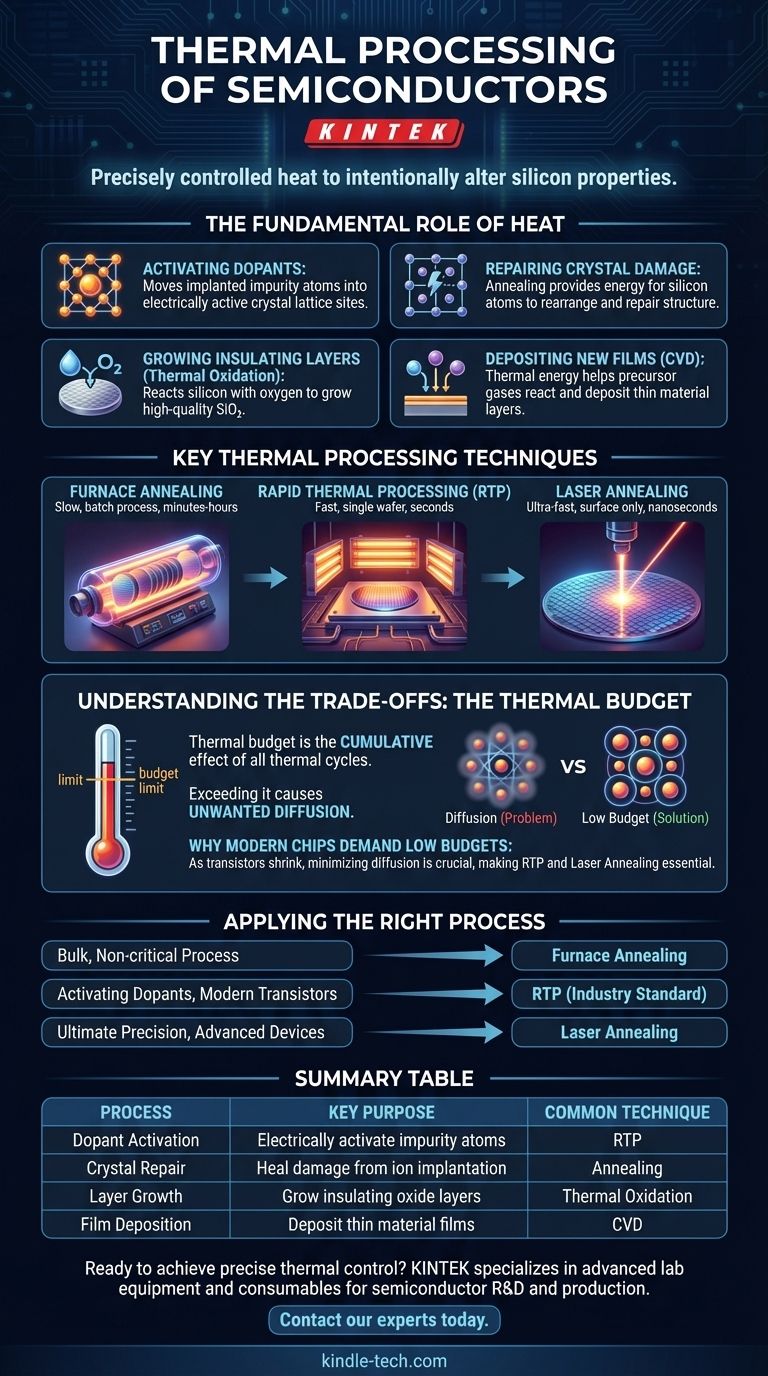

O Papel Fundamental do Calor na Fabricação de Chips

O calor é uma das ferramentas mais poderosas na fabricação de semicondutores. À temperatura ambiente, os átomos em um cristal de silício são relativamente estáveis. A aplicação de energia térmica permite que os engenheiros superem essa estabilidade e forcem reações específicas e desejáveis a ocorrerem na superfície e dentro do wafer.

Ativação de Dopantes

Para controlar o fluxo de eletricidade, o silício puro é "dopado" com átomos de impureza como boro ou fósforo através de um processo chamado implantação iônica. No entanto, esses átomos implantados não estão inicialmente nas posições corretas dentro da rede cristalina de silício para serem eletricamente ativos. O processamento térmico fornece a energia necessária para que esses átomos dopantes se movam para os locais corretos da rede, uma etapa crítica conhecida como ativação de dopantes.

Reparo de Danos Cristalinos

O processo de implantação iônica é fisicamente violento em escala atômica. Ele bombardeia o wafer com íons de alta energia, o que danifica severamente a estrutura perfeita e ordenada do cristal de silício. Esse dano deve ser reparado. O recozimento (annealing), um processo térmico chave, fornece a energia para que os átomos de silício se reorganizem de volta à sua estrutura cristalina original, garantindo que os elétrons fluam suavemente.

Cultivo de Camadas Isolantes

Um dos componentes mais importantes em um transistor é o óxido de porta (gate oxide), uma camada isolante fina e perfeita. Esta é tipicamente criada usando oxidação térmica, onde o wafer de silício é aquecido em um ambiente rico em oxigênio. O calor impulsiona uma reação química entre o silício e o oxigênio para cultivar uma camada de dióxido de silício (SiO₂) de qualidade excepcionalmente alta.

Deposição de Novos Filmes

Muitas outras camadas de material são adicionadas a um chip durante a fabricação. Em processos como a Deposição Química de Vapor (CVD), a energia térmica é usada para ajudar os gases precursores a reagir e depositar filmes finos de materiais isolantes ou condutores na superfície do wafer com alta precisão.

Técnicas Chave de Processamento Térmico

Diferentes etapas na fabricação de chips têm requisitos diferentes de temperatura e tempo. Consequentemente, vários métodos distintos foram desenvolvidos para gerenciar a aplicação de calor.

Recozimento em Forno (Furnace Annealing)

Este é o método tradicional, onde um lote de 25 a 200 wafers é carregado em um tubo de quartzo e aquecido lentamente em um forno. Embora seja eficiente para processar muitos wafers de uma vez, os ciclos de aquecimento e resfriamento são muito lentos (minutos a horas). Isso o torna adequado para etapas não críticas, como o crescimento inicial de óxido, mas problemático para dispositivos avançados.

Processamento Térmico Rápido (Rapid Thermal Processing - RTP)

RTP é a técnica dominante para a fabricação moderna de semicondutores. Um único wafer é aquecido muito rapidamente (em segundos) a temperaturas extremamente altas usando lâmpadas de alta intensidade. Ao controlar precisamente o calor por um período muito curto, o RTP pode alcançar a ativação e o reparo de danos necessários sem os efeitos colaterais negativos da exposição prolongada ao calor.

Recozimento a Laser (Laser Annealing)

Para os chips mais avançados, até mesmo a duração de segundos do RTP pode ser muito longa. O recozimento a laser fornece uma solução ainda mais precisa ao usar um laser para aquecer apenas os poucos nanômetros superiores da superfície do wafer. Isso entrega a energia necessária exatamente onde é necessária, sem perturbar as estruturas delicadas subjacentes.

Entendendo as Compensações: O Orçamento Térmico

O principal desafio em todo o processamento térmico é gerenciar o orçamento térmico. Este conceito é central para entender por que técnicas modernas como o RTP foram desenvolvidas.

O que é o Orçamento Térmico?

O orçamento térmico é o efeito cumulativo de todos os ciclos térmicos (temperatura e duração) aos quais um wafer é exposto durante a fabricação. Cada etapa de aquecimento "gasta" parte desse orçamento. Como um orçamento financeiro, uma vez usado, não pode ser recuperado.

O Problema da Difusão Indesejada

A principal consequência de exceder o orçamento térmico é a difusão. Quando os átomos dopantes são expostos ao calor por muito tempo, eles começam a se mover ou "difundir" para longe de suas posições pretendidas. Esse desfoque de regiões cuidadosamente definidas pode arruinar o desempenho de um transistor, causando curtos-circuitos ou falha do dispositivo.

Por que os Chips Modernos Exigem Orçamentos Térmicos Baixos

À medida que os transistores encolhem para a escala de nanômetros, as regiões dopadas são colocadas incrivelmente próximas umas das outras. Qualquer difusão é catastrófica. O objetivo do processamento térmico moderno é colocar e retirar o calor o mais rápido possível — alcançando ativação e reparo enquanto minimiza a difusão. É por isso que RTP e recozimento a laser são essenciais para a fabricação dos chips de alto desempenho de hoje.

Aplicando o Processo Térmico Correto

A escolha da técnica térmica correta envolve combinar a ferramenta com o requisito específico da etapa de fabricação, com o orçamento térmico como a principal restrição.

- Se o seu foco principal for um processo de volume, não crítico: O recozimento tradicional em forno é uma escolha econômica para etapas onde o aquecimento lento e a potencial difusão não são uma preocupação.

- Se o seu foco principal for a ativação de dopantes em transistores modernos: O Processamento Térmico Rápido (RTP) é o padrão da indústria, fornecendo as altas temperaturas necessárias por curtas durações para minimizar o orçamento térmico.

- Se o seu foco principal for a precisão máxima nos dispositivos mais avançados: O recozimento a laser oferece aquecimento localizado e quase instantâneo para ativar as camadas superficiais sem afetar as estruturas complexas subjacentes.

Em última análise, o processamento térmico é a arte de usar energia controlada para alcançar precisão em nível atômico em um wafer de silício.

Tabela de Resumo:

| Processo | Propósito Principal | Técnica Comum |

|---|---|---|

| Ativação de Dopantes | Ativar eletricamente átomos de impureza | Processamento Térmico Rápido (RTP) |

| Reparo Cristalino | Curar danos da implantação iônica | Recozimento (Annealing) |

| Crescimento de Camada | Cultivar camadas de óxido isolantes | Oxidação Térmica |

| Deposição de Filme | Depositar filmes finos de material | Deposição Química de Vapor (CVD) |

Pronto para alcançar controle térmico preciso em seu laboratório?

A KINTEK é especializada nos equipamentos de laboratório avançados e consumíveis necessários para P&D e produção de semicondutores. Nossas soluções de processamento térmico ajudam você a gerenciar o orçamento térmico crítico para chips de próxima geração.

Entre em contato com nossos especialistas hoje para discutir suas necessidades específicas de aplicação.

Guia Visual

Produtos relacionados

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

- Forno de Tubo de Quartzo para Processamento Térmico Rápido (RTP) de Laboratório

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

- Fornalha Vertical de Tubo Laboratorial

- Fornalha de Tubo a Vácuo de Alta Pressão de Laboratório

As pessoas também perguntam

- Qual é a função de um forno de alumina horizontal em têmpera Cr-C-Al? Simulação de Choque Térmico do Reator

- Quais condições uma fornalha tubular de alta vácuo fornece durante a pirólise de SiOC? Alcance a Síntese Precisa de Cerâmica

- Como um forno tubular de alta precisão contribui para o teste de catalisadores EuOBr? Garanta Estabilidade e Precisão

- Qual o papel de um forno tubular horizontal industrial no revestimento de Cr-Al-C? Domine a Transformação de Fase MAX

- Quais capacidades específicas os fornos de tubo de laboratório ou fornos de mufla devem possuir? Precisão para aquecimento de 300 K a 600 K

- Como os fornos tubulares ou fornos mufla garantem a precisão estequiométrica durante a síntese? Dominando Li4GeO4 e Li4VO4

- Para que são usados os fornos tubulares? Alcance Processamento Térmico Preciso para Materiais Avançados

- Como os fornos tubulares ou rotativos de alta temperatura facilitam a regeneração de carvão ativado usado?