Em sua essência, um sistema de evaporação térmica é uma máquina que cria filmes excepcionalmente finos de material sobre uma superfície. Ele funciona aquecendo um material de origem dentro de uma câmara de alto vácuo até que ele vaporize, permitindo que o vapor resultante viaje e se condense em um substrato mais frio, formando um revestimento uniforme. Esta técnica, também conhecida como evaporação resistiva, é um processo fundamental na criação de muitos componentes eletrônicos e ópticos modernos.

O conceito central é simples: usar resistência elétrica para gerar calor, transformar um material sólido em gás no vácuo e deixar esse gás se ressolidificar como uma camada fina e precisa em um objeto alvo. Essa elegância de simplicidade a torna um pilar da tecnologia de deposição de filmes finos.

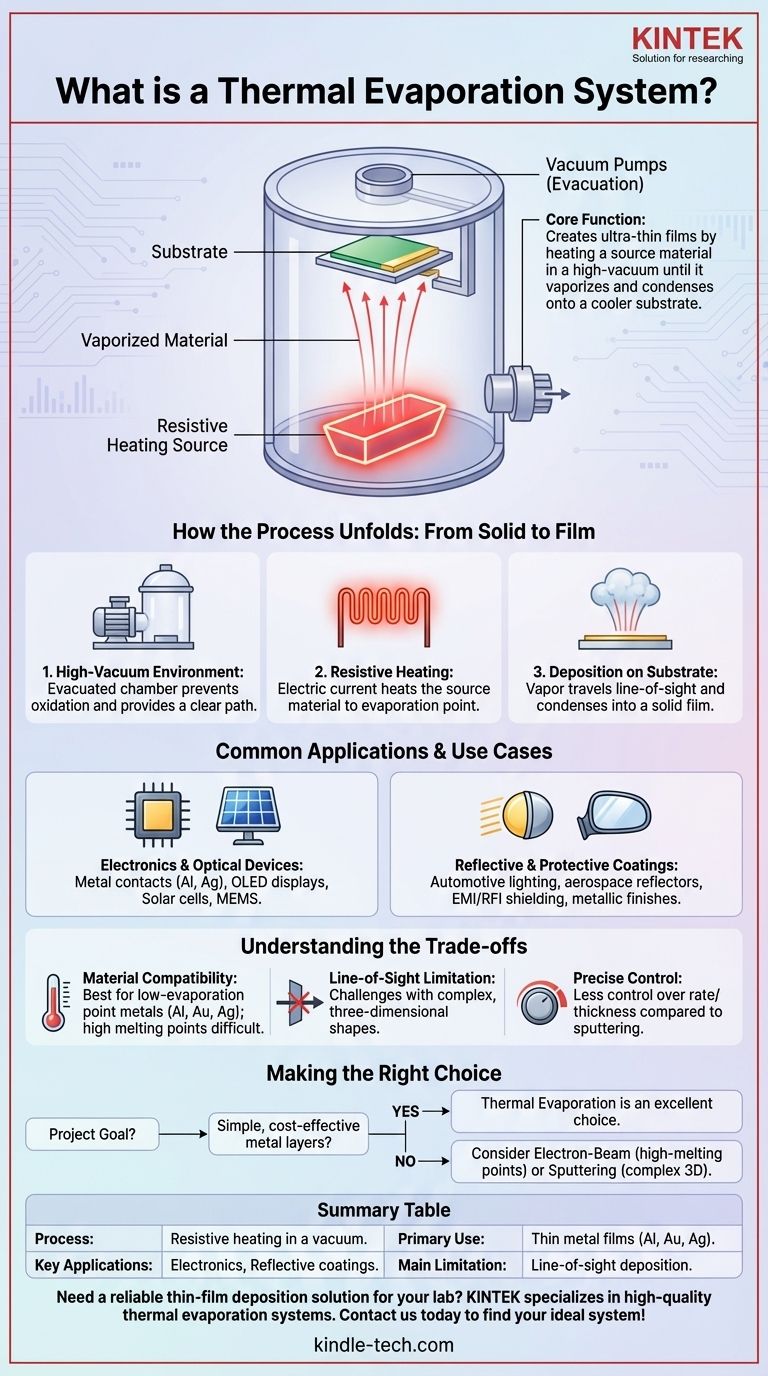

Como o Processo se Desenrola: Do Sólido ao Filme

Todo o processo depende do controle de uma transformação física dentro de um ambiente altamente controlado. Cada etapa é crucial para alcançar um filme uniforme e de alta qualidade.

O Papel Crítico do Vácuo

O componente principal de um evaporador térmico é uma câmara de vácuo. Esta câmara é evacuada por bombas potentes para remover o ar e outras moléculas de gás.

Este ambiente de alto vácuo é essencial por duas razões. Primeiro, ele impede que o material de origem quente reaja com gases como o oxigênio. Segundo, ele fornece um caminho claro e desimpedido para os átomos vaporizados viajarem da fonte para o substrato.

Aquecimento do Material de Origem

Dentro da câmara, o material a ser depositado (o material de origem) é colocado em um pequeno recipiente, frequentemente chamado de "barco" ou "cesta". Este barco é feito de um material que pode suportar temperaturas extremas e possui alta resistência elétrica.

Uma corrente elétrica é passada pelo barco, fazendo com que ele aqueça intensamente devido à sua resistência. Esse calor é transferido para o material de origem, elevando sua temperatura até atingir seu ponto de evaporação e se transformar em vapor.

Deposição no Substrato

Posicionado acima da origem está o objeto a ser revestido, conhecido como substrato. Este substrato é mantido no lugar por um suporte.

À medida que o material de origem vaporiza, seus átomos viajam em uma trajetória de linha de visada reta através do vácuo. Quando esses átomos atingem a superfície mais fria do substrato, eles se condensam de volta a um estado sólido, construindo-se gradualmente para formar um filme fino e sólido.

Aplicações Comuns e Casos de Uso

A evaporação térmica é valorizada por sua relativa simplicidade e eficácia, especialmente para depositar metais únicos com alta pureza.

Dispositivos Eletrônicos e Ópticos

Este método é um pilar na produção de componentes eletrônicos. É comumente usado para depositar contatos elétricos metálicos, como alumínio ou prata, em semicondutores e outros dispositivos.

Também desempenha um papel fundamental na fabricação de telas OLED, células solares e sistemas microeletromecânicos (MEMS), onde são necessárias camadas precisas de material condutor ou refletivo.

Revestimentos Refletivos e Protetores

A capacidade de criar camadas metálicas altamente reflexivas torna a evaporação térmica ideal para a fabricação de refletores de luz. Estes são usados em iluminação automotiva, equipamentos médicos e componentes aeroespaciais.

Também é usada para aplicar blindagem EMI/RFI em caixas eletrônicas e para criar acabamentos metálicos decorativos em itens como embalagens de cosméticos e artigos esportivos.

Entendendo as Compensações

Embora poderosa, a evaporação térmica não é a solução para todos os desafios de filmes finos. Entender suas limitações é fundamental para usá-la com eficácia.

Compatibilidade de Materiais

O processo funciona melhor para materiais com pontos de evaporação relativamente baixos, como alumínio, ouro, prata e cromo. Materiais com pontos de fusão extremamente altos ou ligas complexas podem ser difíceis ou impossíveis de depositar usando aquecimento resistivo simples.

Limitação de Linha de Visada

Como os átomos vaporizados viajam em linhas retas, o processo só pode revestir superfícies que tenham uma linha de visada direta para a origem. Isso torna desafiador obter revestimentos uniformes em formas tridimensionais complexas com reentrâncias ou superfícies ocultas.

Desafios de Controle Preciso

Embora eficaz, controlar com precisão a taxa de deposição e a espessura do filme pode ser mais difícil com a evaporação térmica em comparação com técnicas mais avançadas, como sputtering ou evaporação por feixe de elétrons.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção de um método de deposição depende inteiramente do material, do substrato e do resultado desejado do seu projeto.

- Se o seu foco principal é criar camadas metálicas simples e econômicas: A evaporação térmica é uma escolha excelente e amplamente utilizada, especialmente para contatos elétricos ou revestimentos reflexivos básicos.

- Se o seu foco principal é depositar materiais com pontos de fusão muito altos ou ligas complexas: Você deve considerar métodos mais avançados, como a evaporação por feixe de elétrons, que pode atingir temperaturas muito mais altas.

- Se o seu foco principal é revestir uniformemente um objeto 3D complexo: Um processo sem linha de visada, como sputtering ou deposição química de vapor, seria uma tecnologia mais adequada.

Em última análise, a evaporação térmica oferece um caminho direto e confiável para transformar um material sólido em um filme fino de alto desempenho.

Tabela de Resumo:

| Aspecto | Detalhe Principal |

|---|---|

| Processo | Aquecimento resistivo no vácuo para vaporizar um material de origem. |

| Uso Principal | Deposição de filmes finos de metais como alumínio, ouro e prata. |

| Aplicações Chave | Contatos eletrônicos, OLEDs, células solares, revestimentos refletivos. |

| Limitação Principal | Deposição por linha de visada; desafios com formas 3D complexas. |

Precisa de uma solução confiável de deposição de filmes finos para o seu laboratório?

A KINTEK é especializada em equipamentos de laboratório de alta qualidade, incluindo sistemas de evaporação térmica perfeitos para criar revestimentos metálicos precisos para eletrônica, óptica e pesquisa. Nossos especialistas podem ajudá-lo a selecionar o sistema certo para aumentar a eficiência e o desempenho do seu projeto.

Entre em contato conosco hoje para discutir sua aplicação específica e descobrir o sistema de evaporação térmica ideal para as necessidades do seu laboratório.

Guia Visual

Produtos relacionados

- Barco de Evaporação de Molibdênio, Tungstênio e Tântalo para Aplicações de Alta Temperatura

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Revestimento por Evaporação de Feixe de Elétrons Cadinho Condutor de Nitreto de Boro Cadinho BN

- Forno de Tratamento Térmico a Vácuo e Sinterização de Tungstênio de 2200 ℃

- Forno de Tratamento Térmico a Vácuo com Revestimento de Fibra Cerâmica

As pessoas também perguntam

- Quais são as desvantagens da evaporação térmica? Compreendendo as limitações para aplicações de alto desempenho

- Para que é usada a evaporação térmica para depositar? Um guia sobre metais, compostos e aplicações chave

- O que é o processo de evaporação em semicondutores? Um Guia para a Deposição de Filmes Finos

- O que é a técnica de deposição de filmes finos por evaporação térmica? Um Guia para PVD Simples e Econômica

- O que é evaporação térmica a vácuo? Um Guia para Deposição de Filmes Finos de Alta Pureza