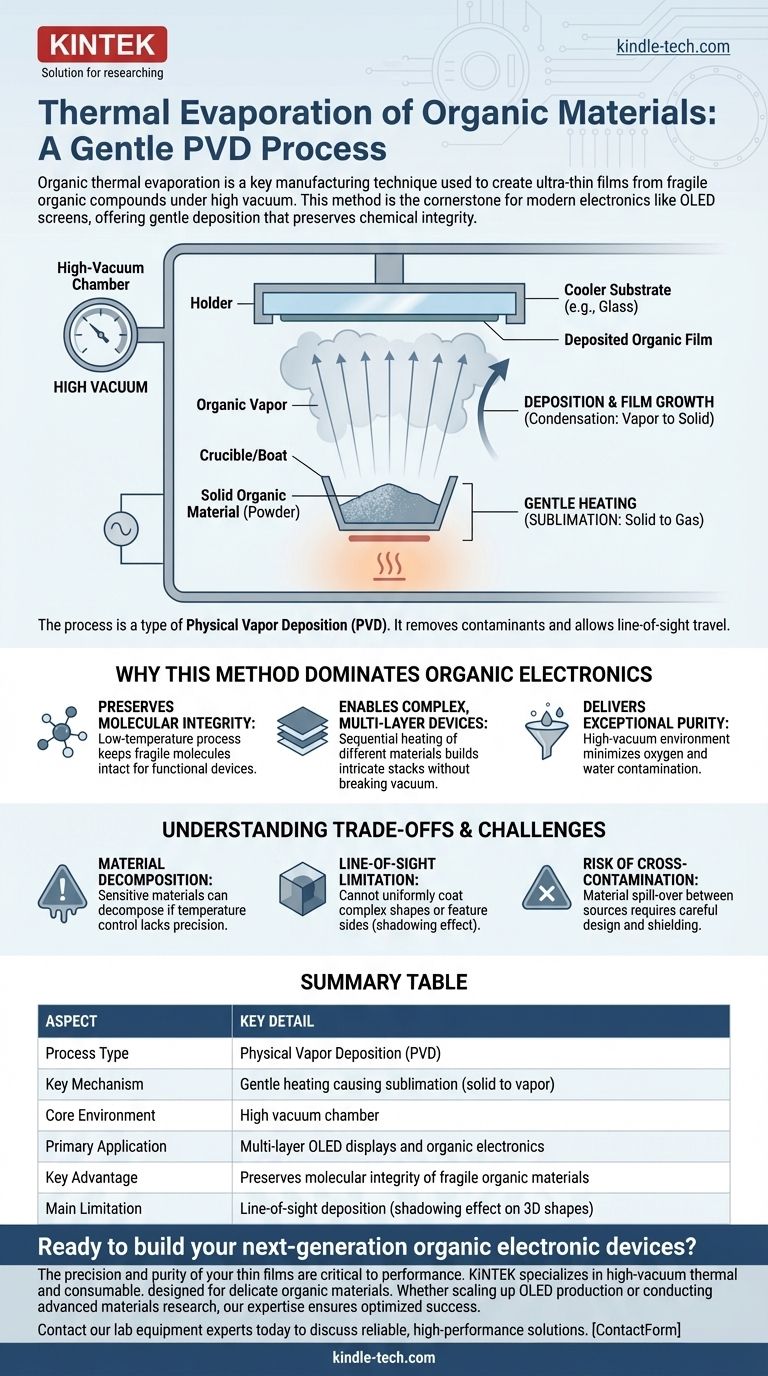

Em termos simples, a evaporação térmica orgânica é uma técnica de fabrico utilizada para criar filmes ultrafinos a partir de compostos orgânicos. Opera sob alto vácuo, aquecendo suavemente um material orgânico de origem até que se transforme em vapor, que depois condensa numa superfície mais fria, conhecida como substrato, para formar uma camada precisa e uniforme. Este método é a pedra angular para a construção de dispositivos eletrónicos modernos como os ecrãs OLED.

O principal desafio ao trabalhar com materiais orgânicos é a sua fragilidade; são facilmente destruídos por altas temperaturas ou energia. A evaporação térmica é o método preferido porque é suficientemente suave para transformar estas moléculas complexas em vapor sem as desintegrar, preservando a integridade química necessária para dispositivos eletrónicos funcionais.

Como Funciona a Evaporação Térmica Orgânica

O processo, um tipo específico de deposição física de vapor (PVD), é elegante na sua simplicidade, mas requer extrema precisão. É fundamentalmente diferente da evaporação de metais simples devido à natureza delicada das moléculas orgânicas.

O Ambiente de Alto Vácuo

Tudo acontece dentro de uma câmara bombeada para um alto vácuo. Isso serve a dois propósitos críticos: remove as moléculas de ar que poderiam reagir e contaminar o vapor orgânico, e permite que as moléculas vaporizadas viajem em linha reta até o substrato sem colidir com nada.

O Processo de Aquecimento Suave

O material orgânico sólido, muitas vezes um pó fino, é colocado num recipiente chamado cadinho ou "barco". Este cadinho é então suavemente aquecido, tipicamente usando resistência elétrica.

Ao contrário dos metais que derretem e depois fervem, a maioria dos materiais orgânicos para eletrónica sofre sublimação — eles transitam diretamente de um sólido para um gás. Isso requer temperaturas significativamente mais baixas, o que é fundamental para evitar que as moléculas orgânicas complexas se decomponham.

Deposição e Crescimento do Filme

As moléculas orgânicas gasosas viajam para fora da fonte. Elas eventualmente atingem um substrato muito mais frio (como o vidro de um ecrã) posicionado acima da fonte.

Ao contacto, as moléculas arrefecem instantaneamente e condensam de volta para um estado sólido, formando um filme altamente uniforme e ultrafino na superfície do substrato. Ao controlar precisamente a temperatura da fonte e o tempo de deposição, os engenheiros podem ditar a espessura exata do filme, muitas vezes com precisão a nível nanométrico.

Por Que Este Método Domina a Eletrónica Orgânica

Outras técnicas de deposição, como a pulverização catódica, são demasiado agressivas para materiais orgânicos. A evaporação térmica tornou-se o padrão da indústria por razões específicas e críticas.

Preserva a Integridade Molecular

Esta é a vantagem mais importante. A funcionalidade de um dispositivo eletrónico orgânico, como um OLED ou uma célula solar orgânica, depende inteiramente da estrutura precisa das suas moléculas orgânicas. A natureza de baixa temperatura e baixa energia da evaporação térmica deposita estas moléculas intactas.

Permite Dispositivos Complexos e Multicamadas

Os ecrãs OLED modernos não são feitos de um único filme, mas de uma pilha de muitas camadas orgânicas diferentes. Cada camada desempenha uma função específica (por exemplo, injetar, transportar ou emitir luz).

Os sistemas de evaporação térmica podem alojar múltiplos cadinhos, cada um contendo um material orgânico diferente. Ao aquecê-los em sequência, os fabricantes podem construir estas intrincadas estruturas multicamadas sem nunca quebrar o vácuo, garantindo interfaces imaculadas entre as camadas.

Oferece Pureza Excecional

O ambiente de alto vácuo é essencial para criar dispositivos de alto desempenho. Minimiza o risco de moléculas de oxigénio ou água — grandes fontes de contaminação — ficarem presas no filme fino, o que degradaria o desempenho do dispositivo e encurtaria a sua vida útil.

Compreender as Desvantagens e Desafios

Embora seja a técnica dominante, a evaporação térmica orgânica não está isenta de complexidades operacionais.

Potencial de Decomposição do Material

Mesmo com baixas temperaturas, alguns materiais orgânicos são excecionalmente sensíveis e podem decompor-se se a temperatura não for controlada com extrema precisão. Uma taxa de deposição estável é crítica para um fabrico consistente do dispositivo.

Limitação da Linha de Visão

O vapor orgânico viaja em linha reta da fonte para o substrato. Isso significa que o processo não pode revestir uniformemente formas tridimensionais complexas ou as laterais de características num substrato. Isso é conhecido como "efeito de sombreamento".

Risco de Contaminação Cruzada

Em sistemas com múltiplas fontes para criar pilhas de camadas, existe o risco de que o material de uma fonte possa "derramar" e contaminar uma fonte ou camada adjacente. Isso requer um design cuidadoso do sistema e blindagem para evitar.

Fazer a Escolha Certa para o Seu Objetivo

Compreender as nuances desta técnica é fundamental para aplicá-la corretamente ao seu objetivo específico.

- Se o seu foco principal é criar OLEDs de alto desempenho ou células solares orgânicas: Deve usar um sistema de evaporação térmica de múltiplas fontes para construir as pilhas de camadas complexas e de alta pureza necessárias.

- Se o seu foco principal é a investigação fundamental sobre novos materiais: Um sistema de fonte única mais simples é frequentemente suficiente para testar as propriedades de deposição e a viabilidade de novos compostos orgânicos.

- Se o seu objetivo é depositar materiais robustos como contactos metálicos: Ainda usará a evaporação térmica, mas o processo exigirá temperaturas muito mais altas e diferentes materiais de origem em comparação com o processo delicado para orgânicos.

Dominar esta técnica de deposição suave é fundamental para fabricar os eletrónicos orgânicos avançados que definem o nosso mundo moderno.

Tabela Resumo:

| Aspeto | Detalhe Chave |

|---|---|

| Tipo de Processo | Deposição Física de Vapor (PVD) |

| Mecanismo Chave | Aquecimento suave causando sublimação (sólido para vapor) |

| Ambiente Principal | Câmara de alto vácuo |

| Aplicação Primária | Ecrãs OLED multicamadas e eletrónica orgânica |

| Vantagem Chave | Preserva a integridade molecular de materiais orgânicos frágeis |

| Principal Limitação | Deposição em linha de visão (efeito de sombreamento em formas 3D) |

Pronto para construir os seus dispositivos eletrónicos orgânicos de próxima geração? A precisão e a pureza dos seus filmes finos são críticas para o desempenho. A KINTEK é especializada em sistemas de evaporação térmica de alto vácuo e consumíveis projetados especificamente para as necessidades delicadas de materiais orgânicos. Quer esteja a aumentar a produção de OLEDs ou a realizar investigação avançada de materiais, a nossa experiência garante que o seu processo é otimizado para o sucesso. Contacte hoje os nossos especialistas em equipamentos de laboratório para discutir como podemos apoiar a sua aplicação específica com soluções fiáveis e de alto desempenho.

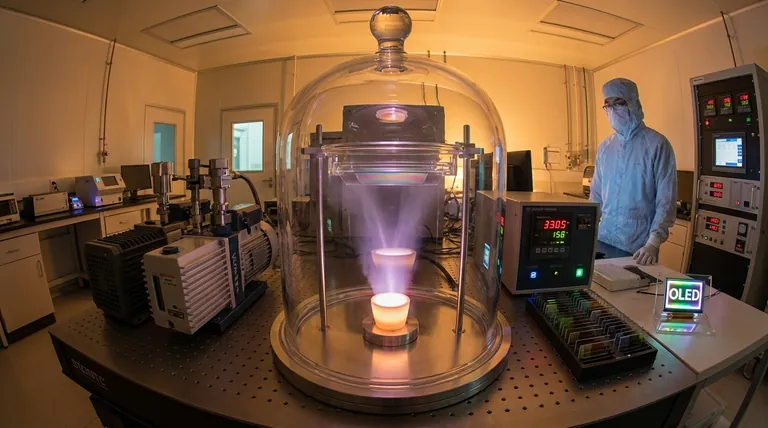

Guia Visual

Produtos relacionados

- Equipamento de Sistema de Máquina HFCVD para Revestimento de Nano-Diamante em Matriz de Trefilação

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- 915MHz MPCVD Máquina de Diamante Sistema de Reator de Deposição Química de Vapor de Plasma de Micro-ondas

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

- Esterilizador de Laboratório Autoclave Esterilizador de Elevação a Vácuo Pulsado

As pessoas também perguntam

- Como os reagentes são introduzidos na câmara de reação durante um processo de CVD? Dominando os Sistemas de Entrega de Precursores

- Como algo é revestido de diamante? Um Guia para o Crescimento por CVD vs. Métodos de Galvanoplastia

- Qual é a função específica do filamento metálico na HF-CVD? Papéis-chave no Crescimento de Diamante

- Como os equipamentos PACVD melhoram os revestimentos DLC? Desbloqueie Baixo Atrito e Alta Resistência ao Calor

- O que é CVD de plasma de micro-ondas? Um guia para a síntese de diamante e material de alta pureza