Em sua essência, a deposição de revestimento é um processo altamente controlado de aplicação de um filme fino de material em uma superfície, conhecida como substrato. Isso é realizado primeiro limpando meticulosamente o substrato, depois vaporizando um material-fonte dentro de um vácuo e, finalmente, permitindo que esse vapor se condense e forme uma nova camada funcional na superfície do substrato, átomo por átomo.

A chave para o sucesso da deposição de revestimento não é apenas a aplicação em si, mas a criação de um ambiente excepcionalmente puro. O processo é fundamentalmente sobre a remoção de todos os contaminantes e variáveis para que uma nova superfície possa ser projetada com precisão em nível atômico.

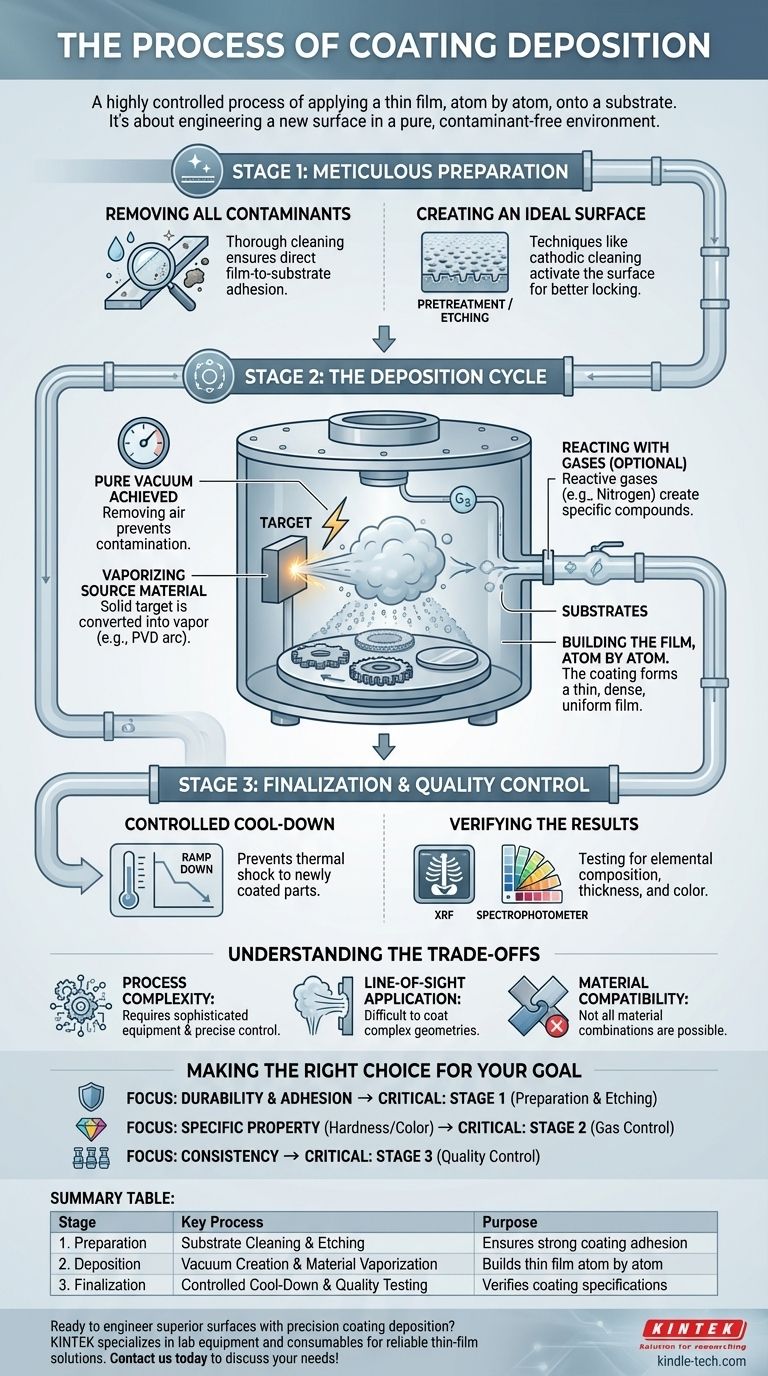

Etapa 1: Preparação Meticulosa

Antes que qualquer revestimento possa ser aplicado, o substrato deve estar em um estado perfeito para recebê-lo. Esta fase de preparação é, sem dúvida, a mais crítica para garantir que o revestimento final adira adequadamente e funcione conforme o esperado.

Removendo Todos os Contaminantes

O primeiro passo é uma limpeza completa do substrato. Qualquer óleo, graxa, poeira ou outra contaminação superficial impedirá que o revestimento forme uma ligação forte.

Esta limpeza inicial garante que o filme depositado adira diretamente ao material do substrato, e não a uma camada de detritos.

Criando uma Superfície Ideal

Em muitos processos, a simples limpeza não é suficiente. O substrato pode passar por um processo de pré-tratamento ou gravação.

Esta etapa utiliza técnicas como a limpeza catódica para tornar a superfície microscopicamente áspera ou ativá-la, criando uma base mais receptiva para o revestimento se fixar.

Etapa 2: O Ciclo de Deposição

Com o substrato preparado, ele entra em uma câmara de vácuo onde ocorre o processo central de deposição. Este ciclo é definido por um controle preciso sobre temperatura, pressão e materiais.

Alcançando um Vácuo Puro

A câmara é selada e o ar é bombeado para criar um vácuo. Isso é frequentemente chamado de fase de "rampa de subida".

Remover o ar é essencial porque partículas perdidas (como oxigênio ou nitrogênio) reagiriam com o material de revestimento vaporizado e contaminariam o filme final, alterando suas propriedades.

Vaporizando o Material-Fonte

O material sólido destinado ao revestimento, conhecido como alvo, é convertido em vapor.

Na Deposição Física de Vapor (PVD), isso é frequentemente feito atingindo o alvo com um arco elétrico de alta energia, que vaporiza e ioniza o metal.

Reagindo com Gases (Opcional)

Para criar compostos de revestimento específicos com propriedades desejadas, gases reativos são introduzidos na câmara.

Por exemplo, o gás nitrogênio pode ser introduzido para reagir com um alvo de titânio vaporizado. Isso forma um composto de nitreto de titânio no substrato, que é extremamente duro e tem uma cor dourada característica.

Construindo o Filme, Átomo por Átomo

O material vaporizado, agora na forma de plasma ou nuvem de vapor, viaja através do vácuo e se condensa nos substratos mais frios.

Esta é a etapa de deposição, onde o revestimento é construído camada por camada atômica, formando um filme fino, denso e altamente uniforme.

Etapa 3: Finalização e Controle de Qualidade

Uma vez atingida a espessura desejada do revestimento, o processo é concluído com um desligamento e verificação controlados.

Resfriamento Controlado

A câmara é cuidadosamente retornada à temperatura e pressão ambiente em uma fase de "rampa de descida". Um sistema de resfriamento controlado é usado para evitar choque térmico nas peças recém-revestidas.

Verificando os Resultados

O controle de qualidade é inegociável. Cada lote de componentes revestidos é testado para garantir que atenda às especificações exigidas.

Equipamentos especializados como uma máquina de fluorescência de raios-X (XRF) são usados para medir precisamente a composição elementar e a espessura do revestimento, enquanto um espectrofotômetro pode ser usado para verificar sua cor.

Compreendendo as Compensações

Embora poderosos, os processos de deposição como o PVD possuem características inerentes que devem ser consideradas.

Complexidade do Processo

Este não é um processo simples de imersão ou pintura. Requer equipamentos sofisticados e caros e controle preciso sobre inúmeras variáveis, desde a pressão do vácuo até a composição do gás.

Aplicação por Linha de Visada

A maioria dos métodos de deposição de vapor são processos de "linha de visada". O material vaporizado viaja em linha reta, o que significa que pode ser difícil revestir uniformemente geometrias internas complexas ou fendas profundas.

Compatibilidade de Materiais

O processo é definido pela capacidade de vaporizar um material-fonte e fazê-lo aderir a um substrato. Certas combinações de materiais são mais desafiadoras ou simplesmente incompatíveis com este método.

Fazendo a Escolha Certa para o Seu Objetivo

Compreender as etapas permite que você se concentre na parte do processo mais crítica para o seu resultado desejado.

- Se o seu foco principal é durabilidade e adesão: Seu sucesso depende inteiramente da limpeza meticulosa e do pré-tratamento da superfície na Etapa 1.

- Se o seu foco principal é alcançar uma propriedade específica (como dureza ou cor): O controle preciso dos gases reativos durante o ciclo de deposição na Etapa 2 é o fator mais crítico.

- Se o seu foco principal é a consistência em um grande lote de peças: Um protocolo de controle de qualidade rigoroso e repetível na Etapa 3 é inegociável.

Em última análise, dominar o processo de deposição é sobre controlar sistematicamente um ambiente para projetar a superfície de um material para um propósito específico.

Tabela Resumo:

| Etapa | Processo Chave | Propósito |

|---|---|---|

| 1. Preparação | Limpeza e Gravação do Substrato | Garante forte adesão do revestimento |

| 2. Deposição | Criação de Vácuo e Vaporização de Material | Constrói filme fino átomo por átomo |

| 3. Finalização | Resfriamento Controlado e Teste de Qualidade | Verifica as especificações do revestimento |

Pronto para projetar superfícies superiores com deposição de revestimento de precisão? A KINTEK é especializada em equipamentos de laboratório e consumíveis para processos de revestimento, atendendo laboratórios que exigem soluções confiáveis de filmes finos. Nossa experiência garante que seus projetos de deposição alcancem adesão ideal, propriedades de material específicas e resultados de lote consistentes. Entre em contato conosco hoje para discutir como nossas soluções podem aprimorar suas aplicações de revestimento!

Guia Visual

Produtos relacionados

- Equipamento de Sistema de Máquina HFCVD para Revestimento de Nano-Diamante em Matriz de Trefilação

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

- 915MHz MPCVD Máquina de Diamante Sistema de Reator de Deposição Química de Vapor de Plasma de Micro-ondas

- Blankos de Ferramentas de Corte de Diamante CVD para Usinagem de Precisão

- Forno de Tubo de Quartzo para Processamento Térmico Rápido (RTP) de Laboratório

As pessoas também perguntam

- Que máquina é usada para fazer diamantes cultivados em laboratório? Descubra as Tecnologias HPHT e CVD

- Como algo é revestido de diamante? Um Guia para o Crescimento por CVD vs. Métodos de Galvanoplastia

- Qual é o papel do sistema HF-CVD na preparação de eletrodos BDD? Soluções Escaláveis para Produção de Diamante Dopado com Boro

- Quais são as vantagens de usar HFCVD para eletrodos BDD? Escalando a Produção Industrial de Diamante de Forma Eficiente

- Como funciona um reator de Deposição Química em Fase Vapor por Filamento Quente (HFCVD)? Guia Especializado para Fabricação de Filmes de Diamante